一种高密度积层电路板的制作方法与流程

1.本发明属于pcb技术领域,具体涉及一种高密度积层电路板的制作方法。

背景技术:

2.随着5g+abc+iot等新技术的蓬勃发展和深入应有,以承载与连接电子元器件为目的的印刷电路板,正向着高密度、高精度、高集成度、小孔径、细导线、小间距、多层化、高速高频和高可靠性、低成本、轻量薄型等方向演进。高密度积层电路板应运而生,能够很好的满足产业发展趋势。

3.高密度积层电路板具有高密度、高精度、高集成度的特点,因此对对位精度有着极高要求。积层电路板的精度一般包括盲孔与盲孔、盲孔与外邻层次图形、盲孔与内邻层次图形三种。影响精度的因素主要有机械钻孔精度(65

µ

m)、激光盲孔精度(25

µ

m)、x-ray钻靶精度(20

µ

m)、图形转移精度(20

µ

m)。不同的靶标设计与加工方法,受上述四种因素影响的种类和次数不同,而表现的对位精度也各有差异。一般避免精度较差的因素影响与减少各因素影响次数能有效改善对位精度。

4.现有技术中,常用的靶标设计及加工方法有三种:方案1:第一步:在内层芯板上制作图形及第一靶标,进行第一次积层压合形成第一外层子板,然后使用x-ray打靶机钻第一靶标形成第一对位孔;第二步:使用第一对位孔对位,将外层子板使用图形转移做盲孔开窗及第二靶标。随后使用x-ray打靶机钻第二靶标打出第二对位孔;第三步:使用第二对位孔对位,做激光钻孔形成盲孔,然后进行孔金属化。

5.第四步:再次使用第一对位孔对位,图形转移制作出第一外层子板图形及第三靶标。进行第二积层压合形成第二外层子板,然后使用x-ray打靶机钻第三靶标形成第三对位孔;第五步:重复第二到第四步,直至制作出外层图形;第六步:常规制作后续流程。

6.方案1对位精度影响因素如下:

①

上下盲孔:2次激光盲孔精度+2次x-ray钻靶精度+2次图形转移精度;

②

假设进行了n次积层压合,第一子板盲孔与外层盲孔:2次激光盲孔精度+(n+1)次x-ray钻靶精度+(n+1)次图形转移精度;

③

盲孔与外邻层次图形:1次激光盲孔精度+1次x-ray钻靶精度+2次图形转移精度;

④

盲孔与内邻层次图形:1次激光盲孔精度+1次x-ray钻靶精度+2次图形转移精度。

7.方案1适用于一、二阶hdi板,随着积层压合次数增多,对位精度会越差。第二步多出的图形转移与打靶流程,不但影响了对位精度,还增加了成本。

8.方案2:第一步:在内层芯板上制作图形及第一靶标,进行第一次积层压合形成第一外层子板,然后使用x-ray打靶机钻第一靶标形成第一对位孔;

第二步:走棕化将第一子板面铜减铜至6-10um,使用第一对位孔对位与直接打铜工艺进行激光钻孔,并烧蚀出第二对位靶标。随后进行孔金属化;第三步:使用第二对位孔靶标对位,图形转移制作出第一外层子板图形及第三靶标。进行第二积层压合形成第二外层子板,然后使用x-ray打靶机钻第三靶标形成第三对位孔;第四步:重复第二到第三步,直至制作出外层图形;第五步:常规制作后续流程。

9.方案2对位精度影响因素如下:

①

上下盲孔:2次激光盲孔精度+1次x-ray钻靶精度+1次图形转移精度;

②

假设进行了n次积层压合,第一子板盲孔与外层盲孔:(n+1)次激光盲孔精度+n次x-ray钻靶精度+n次图形转移精度;

③

盲孔与外邻层次图形:1次激光盲孔精度+1次图形转移精度;

④

盲孔与内邻层次图形:1次激光盲孔精度+1次x-ray钻靶精度+1次图形转移精度。

10.方案2与方案1一样,适用于一、二阶hdi板,随着积层压合次数增多,对位精度会越差。但其取消了盲孔开窗流程,相对方案1节省了成本。

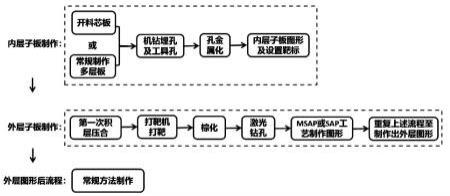

11.方案3:第一步:在内层芯板上制作图形及第一组靶标及盲孔靶标,进行第一次积层压合形成第一外层子板,然后使用x-ray打靶机钻第一组靶标中第一个靶标形成第一对位孔;第二步:走棕化将第一子板面铜减铜至6-10um。使用第一对位孔对位,烧蚀盲孔靶标位置漏出盲孔靶标,然后以盲孔靶标对位进行激光钻孔。随后进行孔金属化;第三步:使用第一对位孔靶标对位,图形转移制作出第一外层子板图形。进行第二积层压合形成第二外层子板,然后使用x-ray打靶机钻第一组靶标第二个靶标形成第二对位孔;第四步:重复第二到第三步,直至制作出外层图形;第五步:常规制作后续流程。

12.方案3对位精度影响因素如下:

①

上下盲孔:2次激光盲孔精度;

②

假设进行了n次积层压合,第一子板盲孔与外层盲孔:2次激光盲孔精度;

③

盲孔与外邻层次图形:1次激光盲孔精度+1次x-ray钻靶精度+1次图形转移精度;

④

盲孔与内邻层次图形:1次激光盲孔精度+1次x-ray钻靶精度+1次图形转移精度。

13.方案3相对于方案2,理论对位精度有明显的提升,且不会随着积层压合次数增多,对位精度越来越差。但实际操作中,烧蚀盲孔靶标的参数需谨慎控制,否则容易误伤盲孔靶标而使精度失常。盲孔靶标在积层过程中,屡次经过孔金属化,电镀结瘤或药水残留也会导致的靶标变形,也影响了靶标的对位精度。为了显露盲孔靶标,方案3增加了烧蚀流程,增加了成本。盲孔靶标低于板子表面,机台抓盲孔靶标相对困难,甚至部分机台需要改造才能抓取盲孔靶标。

14.综上所述,常见的靶标设计方案会随着积层压合次数增多,不同层间对位精度会越差。即使常见的烧蚀靶标的方案,也会受电镀等制程影像,精度难以控制。

15.现有技术中,高密度积层电路板加工方法包括:方案一:开料

→

机钻埋孔及工具孔

→

孔金属化

→

制作内层芯板图形及一组靶标

→

压合外层子板

→

x-ray钻出图像对位孔

→

外层子板做盲孔开窗

→

x-ray钻出盲孔对位孔

→

激光盲孔加工

→

孔金属化

→

制作外层子板图形及靶标

→

压合外层子板......重复上述流程至制作出外层图形

→

正常制作。

16.但是,该流程不同层盲孔及图形使用靶标不同,层间盲孔对位精度会有不足,且流程较长。

17.方案二:开料

→

机钻埋孔及工具孔

→

孔金属化

→

制作内层芯板图形及一组靶标

→

压合外层子板

→

x-ray钻出盲孔对位孔

→

棕化减铜6-10um

→

激光盲孔加工

→

孔金属化

→

制作外层子板图形及靶标

→

压合外层子板......重复上述流程至制作出外层图形

→

正常制作。

18.但是,该流程不同层盲孔及图形使用靶标不同,层间盲孔对位精度会有不足。

19.方案三:开料

→

机钻埋孔及工具孔

→

孔金属化

→

制作内层芯板图形及一组盲孔靶标

→

压合外层子板

→

x-ray钻出图形对位孔

→

外层子板盲孔靶标开窗

→

棕化减铜6-10um

→

激光烧蚀内层盲孔靶标

→

激光盲孔加工

→

孔金属化

→

制作外层子板图形

→

压合外层子板......重复上述流程至制作出外层图形

→

正常制作。

20.但是,该流程增加外层子板盲孔靶标开窗流程,流程较长。

21.

技术实现要素:

22.有鉴于此,本发明提供一种高密度积层电路板的制作方法。本发明对比现有技术的高密度积层电路板制作方法,可有效提升层间盲孔对位精度及缩短加工流程。

23.本发明的技术方案为:一种高密度积层电路板的制作方法,其特征在于,包括以下步骤:s1.内层子板设置靶标;靶标个数与积层次数相同,积层次数为n,每组靶标个数为n,靶标上分别设置数字1、2、...n;以现有技术十层板为例,积层次数为4,则每组设置4个靶标,靶标上数字分别为1、2、3、4。特别的,本发明靶标可依据实际需要进行设计。

24.s2.对位靶制作;对位靶制作可分三种方式:1.x-ray打靶机打内层子板靶标形成靶孔做对位靶;2.激光烧蚀出内层子板靶标做对位靶;3.激光钻孔机及图形曝光机加装x-ray,识别出内层子板靶标做对位靶;s3.激光钻孔;走棕化线棕化外层子板铜面,采用直接打铜工艺进行激光钻孔;s4.孔金属化及图形转移。

25.进一步的,步骤s2中,内层子板经过第一次积层压合后形成第一外层子板,制作内层子板数字为“1”的靶标形成第一对位靶;依此类推,第n次积层压合形成第n外层子板,制作内层子板数字为“n”的靶标形成第n对位靶。

26.本发明中,对位孔点位的抓取方式包括以下之一:方式a.钻靶孔对位:通过x-ray打靶机在对应内层子板靶标钻出靶孔,激光钻孔机与图形曝光机抓取该靶孔作为对位点。

27.方式b.烧蚀出靶标对位:通过激光烧蚀使对应内层子板靶标显露,激光钻孔机与图形曝光机抓取该靶标作为对位点;方式c.加装x-ray直接抓取靶标对位:改造激光钻孔机与图形曝光机,在激光钻孔机与图形曝光机上加装x-ray设备,使激光钻孔机与图形曝光机能够直接抓取对应的内层

子板靶标进行对位。

28.进一步的,步骤s3中,走棕化线棕化第一外层子板铜面,采用直接打铜工艺进行激光钻孔,对位靶使用第一对位靶,同理第n外层子板激光钻孔对位靶使用第n对位靶。

29.进一步的,步骤s3中,激光钻孔资料在对位孔位置设立定位对位孔,用于机台作业时抓孔对位。

30.进一步的,所述定位对位孔的直径为2-4mm。

31.进一步的,步骤s4中,采用对位靶制作方式1和2的外层子板和外层的孔金属化及图形工艺优先使用半加成法或加成法制备,采用对位靶制作方式3的外层子板和外层的孔金属化及图形工艺不做限制。。本发明中,采用半加成法或加成法工艺电镀,在图形曝光后,x-ray钻出的靶孔和激光烧蚀显露的靶标形状不受电镀及电镀结瘤影响,避免因此导致的精度异常,加装x-ray直接抓取靶标对位的对位抓取方式则不受孔金属化与图形转移工艺影像。

32.进一步的,所述半加成法或加成法制备包括以下步骤:沉铜—压膜—曝光—显影—电镀—褪膜—褪铜。

33.进一步的,所述曝光工艺中,第一外层子板图形曝光使用第一对位靶作为对位靶,依此类推,第n外层子板图形曝光使用第n对位靶作为对位靶。

34.进一步的,除内层子板的图形曝光外,其它所有层次的靶标组区对应区域,图形资料全部等大套铜成为无铜区域。

35.进一步的,所有外层子板的图形资料上,对位靶位置设置靶标,用于图形曝光对位使用。

36.进一步的,所述靶标孔的直径为2-4mm。

37.本发明还提供一种高密度积层电路板的加工方法,其特征在于,包括以下步骤:a.内层子板制作;具体为:开料芯板/常规制作多层板—机器钻孔埋孔及工具孔—孔金属化—内层子板图形及设置靶标;b.外层子板制作;包括上述的制作方法;c.外层图形后流程制作;本领域技术人员可通过现有技术制备。

38.通过发明的大量创造性试验,在现有技术的基础上,发现对位点抓取方式不同,对精度的影响因素也不同,具体如下:1、x-ray钻靶机钻靶孔对位方式对位精度影响因素如下:上下盲孔:2次激光盲孔精度+2次x-ray钻靶精度;假设进行了n次积层压合,第一子板盲孔与外层盲孔:2次激光盲孔精度+2次x-ray钻靶精度;盲孔与外邻层次图形:1次激光盲孔精度+1次图形转移精度;盲孔与内邻层次图形:1次激光盲孔精度+2次x-ray钻靶精度+1次图形转移精度。

39.2、 烧蚀出靶标对位方式对位精度影响因素如下:上下盲孔:2次激光盲孔精度;假设进行了n次积层压合,第一子板盲孔与外层盲孔:2次激光盲孔精度;盲孔与外邻层次图形:1次激光盲孔精度+1次图形转移精度;盲孔与内邻层次图形:1次激光盲孔精度+1次图形转移精度。

40.3、加装x-ray直接抓取靶标对位方式对位精度影响因素如下:上下盲孔:2次激光盲孔精度;假设进行了n次积层压合,第一子板盲孔与外层盲孔:2次激光盲孔精度;盲孔与外邻层次图形:1次激光盲孔精度+1次图形转移精度;盲孔与内邻层次图形:1次激光盲孔精

度+1次图形转移精度。

41.本发明技术方案相对于现有技术的方案2,理论对位精度有明显的提升,且不会随着积层压合次数增多,对位精度越来越差,且未增加额外流程。相对于现有技术的方案3,理论对位精度各有优劣。但本方案节省了烧蚀盲孔靶标的流程,避免了烧蚀误伤靶标而影响对位精度的风险,且采用msap或sap工艺,图形曝光后再电镀,避免了电镀结瘤改变孔形而影响曝光对位精度。发明人在现有技术的基础上,通过大量创造性劳动,使得本发明技术方案相对与现有技术,可获得意想不到的技术效果。

42.另外,本发明技术方案采用靶孔,不会存在残留药水导致其他品质异常的问题,且激光钻孔、曝光时易于识别,能够匹配所有常见机台,适用范围广。

43.本发明中,所述内层子板是指第一次积层压合前的芯板或多层板;所述外层子板是指积层压合后的压合板;所述外层板是指制作外层图形前的压合板。

44.本发明的有益效果在于:1、所有外层子板对位靶标均来自于内层子板,同一层次的图形与激光钻孔采用同一靶标,避免了常规高密度积层电路板制作方法对位靶标变换导致的精度异常,对位精度优于传统做法。

45.2、钻靶孔对位和烧蚀出靶标对位两种对位抓取方式,外层子板使用msap或者sap工艺制作,避免镀铜及电镀结瘤改变靶孔形状,进而影响对位精度。加装x-ray直接抓取靶标对位的靶标抓取方式,积层压合后靶标一直处于板子内部,不会受制程影响,对位精度更高。

46.3、相对于常规高密度积层电路板制作方法,不同的靶标抓取方式缩减了盲孔开窗等流程,其中加装x-ray直接抓取靶标对位的靶标抓取方式进一步缩减了x-ray打靶机钻靶孔、激光烧蚀靶标等流程,减少了制作时间与成本。

附图说明

47.图1为本发明高密度积层电路板加工方法的工艺流程图。

具体实施方式

48.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

49.实施例1一种高密度积层电路板的制作方法,其特征在于,包括以下步骤:s1.内层子板设置靶标;靶标个数与积层次数相同,积层次数为n,每组靶标个数为n,靶标上分别设置数字1、2、...n;s2.打靶机打靶;内层子板经过积层压合后形成外层子板,使用x-ray打靶机打靶标形成对位孔;s3.激光钻孔;走棕化线棕化外层子板铜面,采用直接打铜工艺进行激光钻孔;s4.孔金属化及图形转移。

50.进一步的,步骤s2中,内层子板经过第一次积层压合后形成第一外层子板,使用x-ray打靶机打数字为“1”的靶标形成第一对位孔;依此类推,第n次积层压合形成第n外层子板,使用x-ray打靶机打数字为“n”的靶标形成第n对位孔。

51.进一步的,步骤s3中,走棕化线棕化第一外层子板铜面,采用直接打铜工艺进行激光钻孔,对位孔使用第一对位孔,同理第n外层子板激光钻孔对位孔使用第n对位孔。

52.进一步的,步骤s3中,激光钻孔资料在对位孔位置设立定位对位孔,用于机台作业时抓孔对位。

53.进一步的,所述定位对位孔的直径为3.2mm。

54.进一步的,步骤s4中,外层子板和外层的孔金属化及图形工艺使用半加成法(msap)制备。

55.进一步的,所述半加成法制备包括以下步骤:沉铜—压膜—曝光—显影—电镀—褪膜—褪铜。

56.进一步的,所述曝光工艺中,第一外层子板图形曝光使用第一对位孔作为对位孔,依此类推,第n外层子板图形曝光使用第n对位孔作为对位孔。

57.进一步的,除内层子板的图形曝光外,其它所有层次的靶标组区对应区域,图形资料全部等大套铜成为无铜区域。

58.进一步的,所有外层子板的图形资料上,对位孔位置设置靶标孔,用于图形曝光对位使用。

59.进一步的,所述靶标孔的直径为3.2mm。

60.实施例2一种高密度积层电路板的制作方法,其特征在于,包括以下步骤:s1.内层子板设置靶标;靶标个数与积层次数相同,积层次数为n,每组靶标个数为n,靶标上分别设置数字1、2、...n;s2.打靶机打靶;内层子板经过积层压合后形成外层子板,使用x-ray打靶机打靶标形成对位孔;s3.激光钻孔;走棕化线棕化外层子板铜面,采用直接打铜工艺进行激光钻孔;s4.孔金属化及图形转移。

61.进一步的,步骤s2中,内层子板经过第一次积层压合后形成第一外层子板,使用x-ray打靶机打数字为“1”的靶标形成第一对位孔;依此类推,第n次积层压合形成第n外层子板,使用x-ray打靶机打数字为“n”的靶标形成第n对位孔。

62.进一步的,步骤s3中,走棕化线棕化第一外层子板铜面,采用直接打铜工艺进行激光钻孔,对位孔使用第一对位孔,同理第n外层子板激光钻孔对位孔使用第n对位孔。

63.进一步的,步骤s3中,激光钻孔资料在对位孔位置设立定位对位孔,用于机台作业时抓孔对位。

64.进一步的,所述定位对位孔的直径为2.5mm。

65.进一步的,步骤s4中,外层子板和外层的孔金属化及图形工艺使用半加成法制备。

66.进一步的,所述半加成法制备包括以下步骤:沉铜—压膜—曝光—显影—电镀—褪膜—褪铜。

67.进一步的,所述曝光工艺中,第一外层子板图形曝光使用第一对位孔作为对位孔,

依此类推,第n外层子板图形曝光使用第n对位孔作为对位孔。

68.进一步的,除内层子板的图形曝光外,其它所有层次的靶标组区对应区域,图形资料全部等大套铜成为无铜区域。

69.进一步的,所有外层子板的图形资料上,对位孔位置设置靶标孔,用于图形曝光对位使用。

70.进一步的,所述靶标孔的直径为2.5mm。

71.实施例3一种高密度积层电路板的制作方法,其特征在于,包括以下步骤:s1.内层子板设置靶标;靶标个数与积层次数相同,积层次数为n,每组靶标个数为n,靶标上分别设置数字1、2、...n;s2.打靶机打靶;内层子板经过积层压合后形成外层子板,使用x-ray打靶机打靶标形成对位孔;s3.激光钻孔;走棕化线棕化外层子板铜面,采用直接打铜工艺进行激光钻孔;s4.孔金属化及图形转移。

72.进一步的,步骤s2中,内层子板经过第一次积层压合后形成第一外层子板,使用x-ray打靶机打数字为“1”的靶标形成第一对位孔;依此类推,第n次积层压合形成第n外层子板,使用x-ray打靶机打数字为“n”的靶标形成第n对位孔。

73.进一步的,步骤s3中,走棕化线棕化第一外层子板铜面,采用直接打铜工艺进行激光钻孔,对位孔使用第一对位孔,同理第n外层子板激光钻孔对位孔使用第n对位孔。

74.进一步的,步骤s3中,激光钻孔资料在对位孔位置设立定位对位孔,用于机台作业时抓孔对位。

75.进一步的,所述定位对位孔的直径为3.6mm。

76.进一步的,步骤s4中,外层子板和外层的孔金属化及图形工艺使用加成法(sap)制备。

77.进一步的,所述加成法制备包括以下步骤:沉铜—压膜—曝光—显影—电镀—褪膜—褪铜。

78.进一步的,所述曝光工艺中,第一外层子板图形曝光使用第一对位孔作为对位孔,依此类推,第n外层子板图形曝光使用第n对位孔作为对位孔。

79.进一步的,除内层子板的图形曝光外,其它所有层次的靶标组区对应区域,图形资料全部等大套铜成为无铜区域。

80.进一步的,所有外层子板的图形资料上,对位孔位置设置靶标孔,用于图形曝光对位使用。

81.进一步的,所述靶标孔的直径为3.6mm。

82.实施例4一种高密度积层电路板的制作方法,其特征在于,包括以下步骤:步骤一:内层子板及图形靶标制作;在内层子板四角各设置一组图形靶标,靶标直径为3.2mm。靶标个数与积层次数相同,积层次数为n,每组靶标个数为n,靶标上分别设置数字1、2、...n。以十层板为例,积层次数为4,则每组设置4个靶标,靶标上数字分别为1、2、3、4。

83.步骤二:x-ray打靶机冲靶孔;通过x-ray打靶机在对应内层子板靶标钻出靶孔,激光钻孔机与图形曝光机抓取该靶孔作为对位点。第一次积层压合后的第一外层子板采用数字标识为“1”的内层子板靶标为对位点,依次类推,第n次积层压合后的第n外层子板选取数字标识为“n”的内层子板靶标为对位点。

84.步骤三:棕化铜面;打完靶孔后,板子走棕化线棕化铜面,以方便激光钻孔机击穿表面铜层。

85.步骤四:激光钻孔;采用直接打铜工艺进行激光钻孔,以步骤二产生的靶孔作为对位点。激光钻孔资料在对应的内层子板对位靶标位置设立一个直径3.2mm的孔,以方便机台作业时抓取对位点。

86.步骤五:孔金属化与图形转移;

①

优先采用msap或sap工艺流程进行制作;

②

图形曝光方法:图形曝光以步骤二产生靶孔为对位点。所有外层子板对应的内层子板靶标组所在区域,图形资料全部等大套铜成为无铜区域。同时在对应的内层子板对位靶标位置设立一个直径3.2mm的圆形图形靶标,以方便机台作业时抓取对位点。

87.实施例5一种高密度积层电路板的制作方法,其特征在于,包括以下步骤:步骤一:内层子板及图形靶标制作;在内层子板四角各设置一组图形靶标,靶标直径为3.2mm。靶标个数与积层次数相同,积层次数为n,每组靶标个数为n,靶标上分别设置数字1、2、...n。以十层板为例,积层次数为4,则每组设置4个靶标,靶标上数字分别为1、2、3、4。

88.步骤二:x-ray打靶机冲普通靶孔;使用x-ray打靶机冲出普通靶孔,以做激光烧蚀靶标时对位使用。该普通靶孔为压合后铣边定位孔,在此不做特殊说明。

89.步骤三:棕化铜面;打完靶孔后,板子走棕化线棕化铜面,以方便激光钻孔机击穿表面铜层。

90.步骤四:烧蚀出靶标;使用激光钻孔机采用直接打铜工艺进行激光烧蚀,烧蚀掉面铜和介质层,显露出内层子板带数字标识的靶标,激光钻孔机与图形曝光机抓取该靶孔作为对位点。第一次积层压合后的第一外层子板采用数字标识为“1”的内层子板靶标为对位点,依次类推,第n次积层压合后的第n外层子板选取数字标识为“n”的内层子板靶标为对位点。

91.步骤五:激光钻孔;采用直接打铜工艺进行激光钻孔,以步骤四产生的靶孔作为对位点。激光钻孔资料在对应的内层子板对位靶标位置设立一个直径3.2mm的孔,以方便机台作业时抓取对位点。

92.步骤六:孔金属化与图形转移

①

优先采用msap或sap工艺流程进行制作;

②

图形曝光方法:图形曝光以步骤四产生靶孔为对位点。所有外层子板对应的内层子板靶标组所在区域,图形资料全部等大套铜成为无铜区域。同时在对应的内层子板对位靶标位置设立一个直径3.2mm的圆形图形靶标,以方便机台作业时抓取对位点。

93.实施例6一种高密度积层电路板的制作方法,其特征在于,包括以下步骤:步骤一:内层子板及图形靶标制作;在内层子板四角各设置一组图形靶标,靶标直径为3.2mm。靶标个数与积层次数相同,积层次数为n,每组靶标个数为n,靶标上分别设置数字1、2、...n。以十层板为例,积层次数为4,则每组设置4个靶标,靶标上数字分别为1、2、3、4。

94.步骤二:棕化铜面;打完靶孔后,板子走棕化线棕化铜面,以方便激光钻孔机击穿表面铜层。

95.步骤三:激光钻孔;采用直接打铜工艺进行激光钻孔。在激光钻孔机上加装x-ray设备,能够读取内层子板四角靶标位置作为定位点,第一次积层压合后的第一外层子板采用数字标识为“1”的内层子板靶标为对位点,依次类推,第n次积层压合后的第n外层子板选取数字标识为“n”的内层子板靶标为对位点。激光钻孔资料在对应的内层子板对位靶标位置设立一个直径3.2mm的孔,以方便机台作业时抓取对位点。

96.步骤四:孔金属化与图形转移;

①

减成法工艺流程、msap或sap工艺流程均可制作。

97.②

图形曝光方法:在图形曝光机上加装x-ray设备,能够读取内层子板四角靶标位置作为定位点,第一次积层压合后的第一外层子板采用数字标识为“1”的内层子板靶标为对位点,依次类推,第n次积层压合后的第n外层子板选取数字标识为“n”的内层子板靶标为对位点。同时在对应的内层子板对位靶标位置设立一个直径3.2mm的圆形图形靶标,以方便机台作业时抓取对位点。

98.实施例7一种高密度积层电路板的加工方法,其特征在于,包括以下步骤:a.内层子板制作;具体为:开料芯板/常规制作多层板—机器钻孔埋孔及工具孔—孔金属化—内层子板图形及设置靶标;b.外层子板制作;包括实施例1-3任一种的制作方法;c.外层图形后流程制作。

99.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

100.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包

含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。需注意的是,本发明中所未详细描述的技术特征,均可以通过任一现有技术实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1