一种强声拒止驱离器用复合材料音盆及其制备方法与流程

本发明属于强声拒止驱离设备,具体涉及一种强声拒止驱离器用复合材料音盆及其制备方法。

背景技术:

1、强声拒止驱离器是一种通过发射高指向性的强声波集束。音盆是该系统上的重要传声组件,固定在音盆上的音圈在接通音频信号后在磁场中产生强烈振动,同时带动音盆振动,音盆振动迫使空气发生振动,进而发出声音。音盆的材质和制造工艺对强声拒止驱离系统的谐振频率、有效频率、声音强度、灵敏度以及失真度等电声性能和系统稳定性具有很大的影响,进而对拒止驱离效果产生很大影响。

2、目前强声拒止驱离器用音盆材质见诸报道不多,有报道采用聚丙烯材料,这种材料成本较低,但是采用该材料和相应加工工艺制备的音盆容易出现厚薄不均,最小厚度区域往往很难达到制品的厚度要求的情形。而且,该材料的强度、刚度和阻尼性一般,无法达到较高的声音强度,而且容易产生共振,喊话清晰度也不高,影响了效果。

技术实现思路

1、本发明所要解决的技术问题是提供一种强声拒止驱离器用复合材料音盆及其制备方法。

2、为解决上述技术问题,本发明采用技术方案如下:复合材料音盆的盆体设计为一体的多元锥形结构;根据复合材料音盆结构,设计并制备包括一体结构多元锥形腔体的模具;采用纤维织物和配制的环氧树脂,借助真空吸附灌注成型工艺制造整体成型,从而实现了本发明目的。

3、本发明还涉及了一种强声拒止驱离器用复合材料音盆,由纤维织物和环氧树脂制成,包括顶部平板外缘和一体结构的多元锥形盆体;所述顶部平板外缘位于锥形盆体的顶部外侧;每个锥形盆体底部中心位置都设凸起,凸起底部周围设置连接孔;顶部平板外缘设置连接孔。

4、优选的,所述纤维织物包括平纹芳纶纤维织物、斜纹芳纶纤维织物和芳碳混杂纤维织物,面密度为100g/m2~400g/m2。

5、优选的,所述环氧树脂,常温下粘度≤500mpa·s,固化物的损耗因子为0.70~0.85,由20~50质量份的tde-85环氧树脂, 50~80质量份的e-51环氧树脂,15~30质量份的活性环氧稀释剂和40~50质量份的t403固化剂制成

6、本发明还涉及了一种强声拒止驱离器用复合材料音盆的制备方法,操作步骤如下:

7、1)模具制备与处理:所述模具包括与锥形盆体数量和结构匹配的多元锥形腔体和位于锥形腔体顶部外侧的平板;模具表面光滑平整,使用前涂覆脱模剂;

8、2)复合材料音盆预成型体制备:按照设计要求裁剪纤维织物;将纤维织物沿锥形腔体型面整体铺覆,并用定型剂进行定型,相邻铺层之间的搭接部位相互错开,得到复合材料音盆预成型体;

9、3)复合材料音盆毛坯件制备:按比例配置环氧树脂组分,混合均匀并脱泡后,利用真空吸附灌注成型工艺对音盆预成型体进行浸渍,制备复合材料音盆毛坯件;

10、4)后处理:对音盆毛坯件进行切边,局部微小孔隙缺陷进行完善,喷漆,制成强声拒止驱离器用复合材料音盆成品。

11、优选的,所述环氧树脂,常温下粘度≤500mpa·s,固化物的损耗因子为0.70~0.85,由20~50质量份的tde-85环氧树脂, 50~80质量份的e-51环氧树脂,15~30质量份的活性环氧稀释剂,和40~50质量份的t403固化剂制成。

12、进一步优选的,所述活性环氧稀释剂为678或669活性环氧稀释剂。

13、优选的,复合材料音盆毛坯件制备时,所述环氧树脂在常温下固化。

14、优选的,复合材料音盆毛坯件制备时,所述环氧树脂在加热到80℃的温度环境中固化。

15、进一步优选的,复合材料音盆毛坯件制备时,所述环氧树脂的加热是通过在复合材料音盆预成型体设置石墨烯柔性电热膜实现的。

16、更进一步优选的,所述石墨烯柔性电热膜在树脂注胶完成后开始加热。

17、本发明的强声强光驱离系统复合材料音盆,其盆体采用一体的多元锥形结构,采用高强度、高模量、高韧性的纤维织物和高韧性、高阻尼性的环氧树脂体系制造,具有整体结构强度高,刚性大,阻尼性好、稳定性强,以及突出的声音强度,优良的声音指向性和喊话清晰度等优点,克服了现有技术采用聚丙烯等工程塑料制备的音盆存在声音强度不高,容易产生共振等缺陷。本发明强声强光驱离系统复合材料音盆的制备方法,通过设计并制备包括一体结构多元锥形腔体的模具,将裁剪的纤维织物整体铺设在模具腔体内制成预成型体,利用真空吸附灌注成型工艺制造,将配制的环氧树脂浸渍到预成型体内,固化成型并经过后处理,最终整体成型的强声强光驱离系统复合材料音盆,具有成型工艺简单,成本低等优点。

18、说明书附图

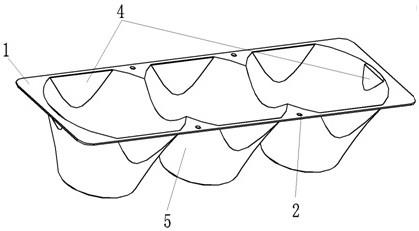

19、图1是实施例一复合材料盆体结构示意图;

20、图2是实施例一复合材料盆体俯视图;

21、图3是实施例一复合材料盆体剖视图。

22、其中,1—顶部平板外缘,2—连接孔,3—凸起,4—直立侧面,5—锥形盆体。

技术特征:

1.一种强声拒止驱离器用复合材料音盆,其特征在于:由纤维织物和环氧树脂制成,包括顶部平板外缘(1)和一体结构的多元锥形盆体(5);所述顶部平板外缘(1)位于锥形盆体(5)的顶部外侧;每个锥形盆体(5)底部中心位置都设凸起(3),凸起(3)底部周围设置连接孔(2);顶部平板外缘(1)设置连接孔(2)。

2.根据权利要求1所述的一种强声拒止驱离器用复合材料音盆,其特征在于:所述纤维织物包括平纹芳纶纤维织物、斜纹芳纶纤维织物和芳碳混杂纤维织物,面密度为100g/m2~400g/m2。

3.根据权利要求1所述的一种强声拒止驱离器用复合材料音盆,其特征在于:所述环氧树脂,常温下粘度≤500mpa·s,固化物的损耗因子为0.70~0.85,由20~50质量份的tde-85环氧树脂, 50~80质量份的e-51环氧树脂,15~30质量份的活性环氧稀释剂和40~50质量份的t403固化剂制成。

4.一种权利要求1所述强声拒止驱离器用复合材料音盆的制备方法,其特征在于:操作步骤如下:

5.根据权利要求4所述强声拒止驱离器用复合材料音盆的制备方法,其特征在于:所述环氧树脂,常温下粘度≤500mpa·s,固化物的损耗因子为0.70~0.85,由20~50质量份的tde-85环氧树脂, 50~80质量份的e-51环氧树脂,15~30质量份的活性环氧稀释剂,和40~50质量份的t403固化剂制成。

6.根据权利要求5所述强声拒止驱离器用复合材料音盆的制备方法,其特征在于:所述活性环氧稀释剂为678或669活性环氧稀释剂。

7.根据权利要求4所述强声拒止驱离器用复合材料音盆的制备方法,其特征在于:复合材料音盆毛坯件制备时,所述环氧树脂在常温下固化。

8.根据权利要求4所述强声拒止驱离器用复合材料音盆的制备方法,其特征在于:复合材料音盆毛坯件制备时,所述环氧树脂在加热到80℃的温度环境中固化。

9.根据权利要求8所述强声拒止驱离器用复合材料音盆的制备方法,其特征在于:复合材料音盆毛坯件制备时,所述环氧树脂的加热是通过在复合材料音盆预成型体设置石墨烯柔性电热膜实现的。

10.根据权利要求9所述强声拒止驱离器用复合材料音盆的制备方法,其特征在于:所述石墨烯柔性电热膜在树脂注胶完成后开始加热。

技术总结

本发明公开了一种强声强光驱离系统复合材料音盆及其制备方法,属于强声拒止驱离设备技术领域。本发明的强声强光驱离系统复合材料音盆,其盆体采用一体的多元锥形结构,采用高强度、高模量、高韧性的纤维织物和高韧性、高阻尼性的环氧树脂体系制造,具有整体结构强度高,刚性大,阻尼性好、稳定性强,以及突出的声音强度,优良的声音指向性和喊话清晰度等优点。本发明强声强光驱离系统复合材料音盆的制备方法,通过设计并制备包括一体结构多元锥形腔体的模具,利用真空吸附灌注成型工艺制造,将配制的环氧树脂浸渍到预成型体内,最终整体成型的强声强光驱离系统复合材料音盆,具有成型工艺简单,成本低等优点。

技术研发人员:王志远,陈刚,魏化震,王启芬,于倩倩,王忠,赵伟松,崇琳,秦贞明,陈青香

受保护的技术使用者:山东非金属材料研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!