手机边框条及制备方法与流程

本发明涉及线材加工,特别涉及手机边框条及制备方法。

背景技术:

1、随着电子产品的快速发展,智能终端如智能穿戴设备、平板电脑、智能家居越来越普及,人们对智能终端的外观要求也越来越高。为了满足智能终端外观结构件的纤薄化、精致化要求,表层外观件和内部结构件可以均采用金属材料制作,可以是同种材质,也可以是异材结合,采用金属件进行制造可以达到更好地的结构强度。

2、若使用同种金属制作外层金属外观件与内层金属结构件,一般采用整体锻造或分开锻造后采用焊接的方式将外层金属外观件和内层金属结构件连接在一起,对于这种方式制作的外观结构件会存在以下两个问题,现有技术通常使用铝合金或镁合金等轻金属材料制作内层结构件,并采用焊接、螺丝连接、铆接或注塑等方式将外层金属外观件和内层金属结构件结合在一起,以减轻整个外观结构件的重量并降低产品成本。

3、然而,对于这种结构来说:

4、(1)在外观件与结构件的结合处,为了使二者能够更紧密的结合,通常需要对相关部件进行精密加工,加工过程较为繁琐,从而可能导致产品成本的增加;

5、(2)外观件的制作通常由金属冲压、锻压或机械加工成形而成,而内层结构件通常采用金属压铸成形而成,通过焊接等工艺将二者连接时,内外层结合处存在较大的内应力,从而导致产品翘曲变形,甚至出现平面度过大等问题,还容易导致脱焊和虚焊;不仅表面会残留焊印,影响外观情况,还会由于焊接强度导致拉拔力不够稳定;

6、(3)随着时间的推移,由于金属受热膨胀或冷却收缩,内外层结合处会产生裂痕或裂缝等缺陷,从而影响外观结构件甚至相关产品的使用。

技术实现思路

1、本发明的目的是为了解决上述技术问题,而提供手机边框条一体化结构,旨在使外观结构件轻薄化的同时,解决现有技术中存在的产品加工困难、产品易变形以及因收缩产生裂痕等缺陷的问题。

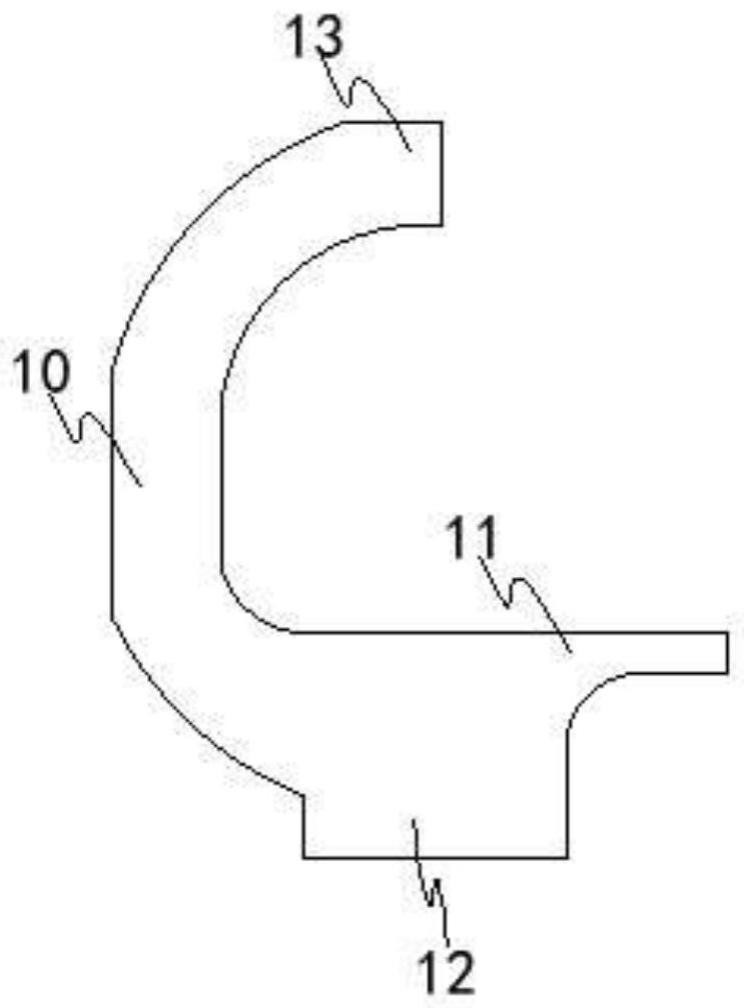

2、为了实现上述目的,本发明采用了如下技术方案:手机边框条,包括外框,所述外框的内侧具有垂直内侧面并向内延伸的支撑平台,所述支撑平台一侧对应的所述外框一端具有收缩状的墩台,所述墩台与所述支撑平台一侧至少部分重合,所述支撑平台另一侧对应的所述外框另一端具有向内延伸的弧形挡边。

3、手机边框条的制备方法,包括以下步骤:

4、s1:采用退火炉对手机边框的圆线/圆棒进行无气体保护第一次退火;

5、s2:对圆线/圆棒通过两对辊进行第一次平轧形成扁线/扁料;

6、s3:采用退火炉对手机边框的圆线/圆棒进行无气体保护第二次退火;

7、s4:对圆线/圆棒通过四对辊进行第二次平轧收边形成扁线/扁料;

8、s5:采用退火炉对手机边框的圆线/圆棒进行无气体保护第三次退火;

9、s6:对圆线/圆棒通过四对辊进行第三次平轧减厚形成扁线/扁料,形成所需扁线/扁料尺寸;

10、s7:采用退火炉对手机边框的圆线/圆棒进行无气体保护第四次退火;

11、s8:对扁线/扁料通过成型模进行第一次拉拔;

12、s9:采用退火炉对手机边框的圆线/圆棒进行无气体保护第五次退火;

13、s10:对扁线/扁料通过成型模进行第二次拉拔,形成手机边框条;

14、s11:对手机边框条至少进行一次矫直处理;

15、s11:最后一次矫直处理后,对手机边框条一体化结构切断形成最终成品。

16、为了消除轧制、拉拔过程中产生的内应力,使材料具有良好的结构强度,进一步优选的技术方案还有,所述退火炉为9米退火炉,炉温为900℃,退火时间2分钟,退火线速度1.5米/分。

17、与现有技术相比,本发明的有益效果是:1.采用冲压弹片与外框进行焊接组装会导致非一体式强度弱,结合处容易产生裂痕或裂缝等缺陷;一体式结构则会使结构强度提高,工艺制程简单,无需多开发弹片模具,以及组装点焊工艺,工艺路径简化,生产成本降低,节省20w弹片模具费用。

18、2.采用一体化结构,能够比焊接方式重量降低20%,进一步体现轻薄化的特点。

技术特征:

1.手机边框条,其特征在于,包括外框,所述外框的内侧具有垂直内侧面并向内延伸的支撑平台,所述支撑平台一侧对应的所述外框一端具有收缩状的墩台,所述墩台与所述支撑平台一侧至少部分重合,所述支撑平台另一侧对应的所述外框另一端具有向内延伸的弧形挡边。

2.手机边框条的制备方法,其特征在于,包括以下步骤:

3.根据权利要求2所述的手机边框条的制备方法,其特征在于,所述退火炉为9米退火炉,炉温为900℃,退火时间2分钟,退火线速度1.5米/分。

技术总结

本发明公开了手机边框条,包括外框,所述外框的内侧具有垂直内侧面并向内延伸的支撑平台,所述支撑平台一侧对应的所述外框一端具有收缩状的墩台,所述墩台与所述支撑平台一侧至少部分重合,所述支撑平台另一侧对应的所述外框另一端具有向内延伸的弧形挡边;1.采用冲压弹片与外框进行焊接组装会导致非一体式结构,结构强度弱,结合处容易产生裂痕或裂缝等缺陷;一体式结构则会使结构强度提高,工艺制程简单,无需多开发弹片模具,以及组装点焊工艺,工艺路径简化,生产成本降低,节省20W弹片模具费用;2.采用一体化结构,能够比焊接方式重量降低20%,进一步体现轻薄化的特点。

技术研发人员:张忠,朱卫,崔冬

受保护的技术使用者:康瑞新材料科技(南通)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!