一种音响管的成型结构的制作方法

本技术涉及音响设备生产领域,更具体地说,涉及一种音响管的成型结构。

背景技术:

1、倒相式音箱是一种使用普遍的音响设备,是在常规音箱内加装一只导向管,主要是将箱体内喇叭震动的气流声压倒出来前面与喇叭前辐射的声压重叠,产生低音效果,现有导向管一般为弯管结构或一端粗大的直管结构,生产时通过在模具中注塑,后冷却一体化成型,缝隙和台阶少;

2、经专利检索发现,公开号为cn217319049u的中国专利公开了一种音响配件t型管制备用水冷模具,包括下模具,插接锁合于下模具顶面的上模具,开设于下模具中部两侧的模腔,下模具开设有模腔的位置内壁开设有水冷渠,水冷渠内壁底部开设有进水管,进水管与下模具两侧外壁连通,下模具四面外壁顶部开设有排水口,排水口与水冷渠顶部连通,其虽然模具内侧在倒入材料后,可以通过进水管向水冷渠的内侧添加冷水,降低模具自身的温度,使得在模腔内侧注塑的物品可以更加快速的成型,进而增加了注塑加工的生产效率;

3、但是并未解决现有模具用冷却水加速音响管塑件成型的过程中,通过进水管从底部灌水,冷却水再从顶部排水口排出,而水冷渠减小了模腔外侧的厚度,在进水管和排水口出现水位差时,冷却水需要进行增压,使得模腔外侧所受水压增大,产生形成,容易压扁内部塑件,造成模具对塑件水冷时因压扁塑件导致内部成型塑件品质下降的问题,为此我们提出一种音响管的成型结构。

技术实现思路

1、1.要解决的技术问题

2、针对现有技术中存在的问题,本实用新型的目的在于提供一种音响管的成型结构,它可以实现,在成型结构内部以无需增压的风冷方式进行散热,方便减少成型结构内部冷却时被压扁的塑件,以提高成型结构内部成型塑件的品质。

3、2.技术方案

4、为解决上述问题,本实用新型采用如下的技术方案。

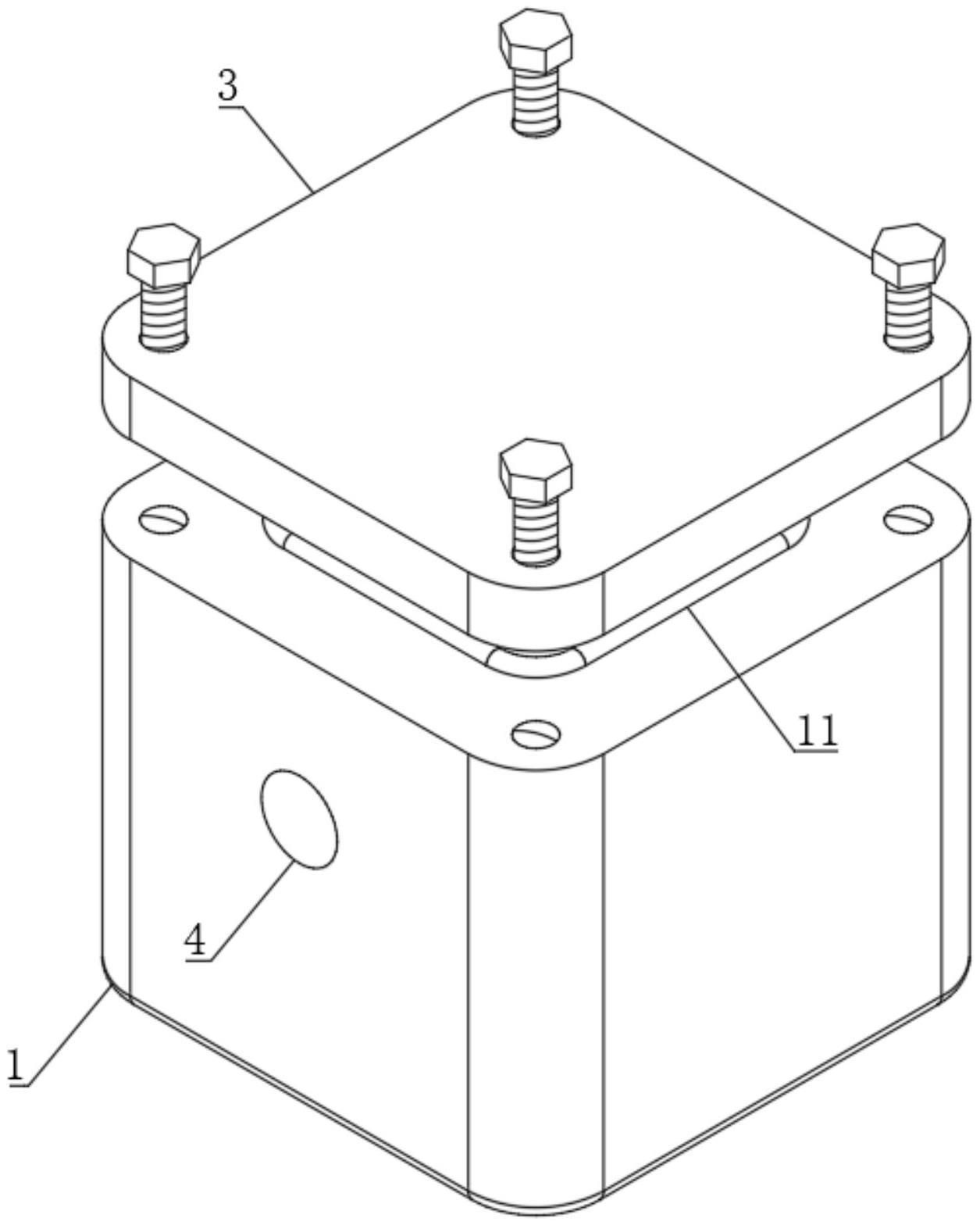

5、一种音响管的成型结构,包括下模座,所述下模座的上表面垂直开设有型腔,所述型腔的上开口为倒圆台结构且下开口为同轴的圆柱结构,所述下模座的上方设置有上模座,所述下模座的一侧开设有进风窗,所述下模座的内部开设有与进风窗连通的散热腔a,所述散热腔a呈围绕型腔中轴线的环状结构,所述散热腔a的下壁开设有垂直贯穿于下模座的出气口,所述出气口的高度小于进风窗的高度。

6、进一步的,所述拉紧组件包括围绕中轴线沿圆周阵列分布在散热腔a内部的多组横杆,每组多个所述横杆均沿竖直阵列分布,所述横杆的两端分别焊接于散热腔a的两侧,每组多个所述横杆的外侧之间均焊接有竖杆,所述竖杆的下端焊接于散热腔a的下壁。

7、进一步的,所述型腔下壁的中间一体化安装有同轴的中心柱,所述上模座的下表面一体化安装有与型腔倒圆台结构同轴且适配的盖板,所述盖板和型腔的内壁之间留有空隙。

8、进一步的,所述下模座的上表面粘接有环绕型腔的密封条,所述密封条和型腔之间留有空隙。

9、进一步的,所述中心柱的内部沿轴向开设有呈圆柱结构的散热腔b,所述下模座的下表面开设有与散热腔b连通的透气孔。

10、进一步的,所述密封条的中轴线和上模座的中轴线重合,所述透气孔的开口面积不小于散热腔b的横截面积。

11、3.有益效果

12、相比于现有技术,本实用新型的优点在于:

13、(1)本方案先将下模座和上模座合模为成型结构,用加注管向进风窗中注入足量高温膏状塑胶,然后移送到音响管生产线的散热风扇处,在塑件成型时,用散热风扇朝进风窗吹风,冷风流入散热腔a,在成型结构内部以无需增压的风冷方式进行散热,环绕型腔中的塑件,带走下模座中的热量,对塑件进行散热,加快成型,尾气沿出气口排放到环境中,方便减少成型结构内部冷却时被压扁的塑件,以提高成型结构内部成型塑件的品质。

14、(2)本方案在散热腔a进冷风时,通过多组横杆呈周向支撑散热腔a的内壁,来多角度拉紧型腔的支撑面,提高型腔的抗挤压性能,并用多个竖杆分别沿竖直方向支撑多组横杆,卸去横杆自重对型腔支撑面产生的载荷,还不会阻塞冷风。

技术特征:

1.一种音响管的成型结构,包括下模座(1),其特征在于:所述下模座(1)的上表面垂直开设有型腔(2),所述型腔(2)的上开口为倒圆台结构且下开口为同轴的圆柱结构,所述下模座(1)的上方设置有上模座(3),所述下模座(1)的一侧开设有进风窗(4),所述下模座(1)的内部开设有与进风窗(4)连通的散热腔a(5),所述散热腔a(5)呈围绕型腔(2)中轴线的环状结构,所述散热腔a(5)的下壁开设有垂直贯穿于下模座(1)的出气口(6),所述出气口(6)的高度小于进风窗(4)的高度。

2.根据权利要求1所述的一种音响管的成型结构,其特征在于:所述散热腔a(5)包括围绕中轴线沿圆周阵列分布在内部的多组横杆(7),每组多个所述横杆(7)均沿竖直阵列分布,所述横杆(7)的两端分别焊接于散热腔a(5)的两侧,每组多个所述横杆(7)的外侧之间均焊接有竖杆(8),所述竖杆(8)的下端焊接于散热腔a(5)的下壁。

3.根据权利要求1所述的一种音响管的成型结构,其特征在于:所述型腔(2)下壁的中间一体化安装有同轴的中心柱(9),所述上模座(3)的下表面一体化安装有与型腔(2)倒圆台结构同轴且适配的盖板(10),所述盖板(10)和型腔(2)的内壁之间留有空隙。

4.根据权利要求3所述的一种音响管的成型结构,其特征在于:所述下模座(1)的上表面粘接有环绕型腔(2)的密封条(11),所述密封条(11)和型腔(2)之间留有空隙。

5.根据权利要求4所述的一种音响管的成型结构,其特征在于:所述中心柱(9)的内部沿轴向开设有呈圆柱结构的散热腔b(12),所述下模座(1)的下表面开设有与散热腔b(12)连通的透气孔(13)。

6.根据权利要求5所述的一种音响管的成型结构,其特征在于:所述密封条(11)的中轴线和上模座(3)的中轴线重合,所述透气孔(13)的开口面积不小于散热腔b(12)的横截面积。

技术总结

本技术公开了一种音响管的成型结构,属于音响设备生产领域,一种音响管的成型结构,包括下模座,下模座的上表面垂直开设有型腔,型腔的上开口为倒圆台结构且下开口为同轴的圆柱结构,下模座的上方设置有上模座,下模座的一侧开设有进风窗,下模座的内部开设有与进风窗连通的散热腔a,散热腔a呈围绕型腔中轴线的环状结构,散热腔a的下壁开设有垂直贯穿于下模座的出气口,出气口的高度小于进风窗的高度,它可以实现,在成型结构内部以无需增压的风冷方式进行散热,方便减少成型结构内部冷却时被压扁的塑件,以提高成型结构内部成型塑件的品质。

技术研发人员:黄昌民,张志奇,谷岳生,陈小金

受保护的技术使用者:无锡昌德微电子股份有限公司

技术研发日:20230407

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!