光学层叠体的制造方法与流程

1.本发明涉及光学层叠体的制造方法。本技术基于2020年7月17日在日本技术的特愿2020-123317及2021年3月2日在日本技术的特愿2021-032929主张优先权,并将其内容引用于此。

背景技术:

2.例如,在平板显示器(fpd)、触摸面板、太阳能电池等中,作为光学层叠体,为了防止表面的反射而使用了各种防反射膜。以往,作为防反射膜,提出了具备在透明基板上依次层叠高折射率层和低折射率层而得的多层膜的防反射膜。在这样的防反射膜的最外表面,通常以表面的保护、防污为目的而形成有防污层(表面保护层)。

3.近年来,防反射膜(光学层叠体)多用于智能手机、各种操作设备的触摸面板。由此,要求提高光学层叠体的耐磨损性。

4.例如,专利文献1中公开了通过将防污层的构成材料中所含的氟量设为特定的范围而提高了耐磨损性的透明基板层叠体。

5.专利文献2中记载了一种防污层的形成方法,在形成防污层之前,对被处理基材上的至少一面进行前处理,在该前处理后的表面成膜出防污层。另外,专利文献2中记载了前处理为高频放电等离子体法、电子束法、离子束法、蒸镀法、溅射法、碱处理法、酸处理法、电晕处理法、大气压辉光放电等离子体法中的任一种。

6.专利文献3中记载了一种防污性光学物品的制造方法,通过蒸镀而在基板表面形成防反射膜后,导入氧或氩并进行等离子体处理,然后,真空蒸镀含氟有机硅化合物而形成防污层。

7.现有技术文献

8.专利文献

9.专利文献1:国际公开第2019/078313号

10.专利文献2:日本特开2006-175438号公报

11.专利文献3:日本特开2005-301208号公报

12.专利文献4:日本专利第6542970号公报

技术实现要素:

13.发明所要解决的课题

14.然而,专利文献1中记载的透明基板层叠体存在如下课题:若反复摩擦,则有助于耐磨损性的未反应物会被擦去,无法维持高耐磨损性。需要一种具备即使对于反复摩擦也能够维持高耐磨损性的防污层的光学层叠体。

15.本发明是鉴于上述问题而完成的,其目的在于提供一种耐久性优异的光学层叠体的制造方法。

16.用于解决课题的方法

17.为了解决上述课题,本发明提出了以下的方法。

18.[1]本发明的第一方式的光学层叠体的制造方法是依次层叠塑料膜、密合层、光学功能层和防污层而成的光学层叠体的制造方法,包括:

[0019]

形成密合层的密合层形成工序,

[0020]

形成光学功能层的光学功能层形成工序,

[0021]

以下述式(1)所示的表面粗糙度的变化率为1~25%或下述式(2)所示的要素的平均长度的变化率为7~65%的方式对上述光学功能层的表面进行处理的表面处理工序,以及

[0022]

在经表面处理的上述光学功能层上形成防污层的防污层形成工序;

[0023]

表面粗糙度的变化率(%)=((ra2/ra1)﹣1)

×

100(%)

…

式(1)

[0024]

(式(1)中,ra1表示对表面进行处理之前的光学功能层的表面粗糙度(ra),ra2表示对表面进行处理之后的光学功能层的表面粗糙度(ra)。)

[0025]

要素的平均长度的变化率(%)=((rsm2/rsm1)﹣1)

×

100(%)

···

式(2)

[0026]

(式(2)中,rsm1表示对表面进行处理之前的光学功能层的要素的平均长度(rsm),rsm2表示对表面进行处理之后的光学功能层的要素的平均长度(rsm)。)

[0027]

[2]本发明的第二方式的光学层叠体的制造方法是依次层叠塑料膜、密合层、光学功能层和防污层而成的光学层叠体的制造方法,包括:

[0028]

形成密合层的密合层形成工序,

[0029]

形成光学功能层的光学功能层形成工序,

[0030]

对上述光学功能层的表面进行辉光放电处理的表面处理工序,以及

[0031]

在经表面处理的上述光学功能层上形成防污层的防污层形成工序;

[0032]

上述辉光放电处理的累积输出为130w

·

min/m2以上且2000w

·

min/m2以下。

[0033]

[3]上述方式的光学层叠体的制造方法中,可以通过溅射来形成上述密合层和上述光学功能层。

[0034]

[4]上述方式的光学层叠体的制造方法中,在上述防污层形成工序中,可以通过真空蒸镀来形成上述防污层。

[0035]

[5]上述方式的光学层叠体的制造方法中,可以在减压下连续进行上述密合层形成工序、上述光学功能层形成工序、上述表面处理工序和上述防污层形成工序。

[0036]

[6]上述方式的光学层叠体的制造方法中,可以在上述密合层形成工序之前具有形成硬涂层的硬涂层形成工序。

[0037]

[7]上述方式的光学层叠体的制造方法中,上述光学功能层可以包含选自防反射层和选择反射层中的任一种。

[0038]

[8]上述方式的光学层叠体的制造方法中,上述光学功能层可以具备低折射率层。

[0039]

[9]上述方式的光学层叠体的制造方法中,上述光学功能层形成工序可以为将低折射率层和高折射率层交替层叠而形成层叠体的工序。

[0040]

[10]上述方式的光学层叠体的制造方法中,在上述表面处理工序中,可以对上述低折射率层的表面进行处理。

[0041]

[11]上述方式的光学层叠体的制造方法中,上述低折射率层可以包含金属的氧化物。

[0042]

[12]本发明的第三方式的光学层叠体是依次层叠透明基材、密合层、光学功能层和防污层而成的光学层叠体,上述防污层由蒸镀有防污性材料的蒸镀膜构成。

[0043]

[13]上述方式的光学层叠体中,上述光学功能层可以包含选自防反射层和选择反射层中的任一种。

[0044]

[14]上述方式的光学层叠体中,上述光学功能层可以具备低折射率层。

[0045]

[15]上述方式的光学层叠体中,上述光学功能层可以由低折射率层和高折射率层交替层叠而成的层叠体构成。

[0046]

[16]上述方式的光学层叠体中,上述防污层可以与上述低折射率层接触而设置。

[0047]

[17]上述方式的光学层叠体中,上述密合层可以包含金属或金属的氧化物。

[0048]

[18]上述方式的光学层叠体中,上述防污性材料可以包含氟系有机化合物。

[0049]

[19]上述方式的光学层叠体中,可以在上述透明基材与上述密合层之间进一步具备硬涂层。

[0050]

[20]本发明的第四方式的物品具备上述方式的光学层叠体。

[0051]

[21]本发明的第五方式的光学层叠体的制造方法为上述方式的光学层叠体的制造方法,具有防污层形成工序:在上述光学功能层的一面侧形成由蒸镀膜构成的上述防污层,上述蒸镀膜通过真空蒸镀而蒸镀有防污性材料。

[0052]

[22]上述方式的光学层叠体的制造方法中,可以具有通过溅射来形成上述光学功能层的光学功能层形成工序,并在减压下连续进行上述光学功能层形成工序和上述防污层形成工序。

[0053]

发明效果

[0054]

根据本发明,能够提供具备耐久性优异的防污层的光学层叠体的制造方法。

附图说明

[0055]

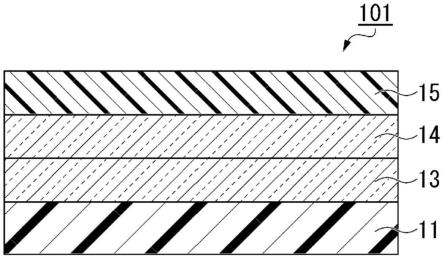

图1是示出本实施方式的光学层叠体的一例的截面图。

[0056]

图2为示出本实施方式的光学层叠体的另一例的截面图。

[0057]

图3为示出本实施方式的光学层叠体的另一例的截面图。

[0058]

图4是用于说明在本实施方式的光学层叠体的制造方法中能够使用的制造装置的一例的概略图。

具体实施方式

[0059]

以下,适当参照附图对本实施方式进行详细说明。在以下的说明中使用的附图,为了容易理解本发明的特征,方便起见,有时将成为特征的部分放大示出,各构成要素的尺寸比率等有时与实际不同。在以下的说明中例示的材质、尺寸等是一个例子,本发明并不限定于此,能够在发挥其效果的范围内适当变更来实施。

[0060]

[光学层叠体]

[0061]

图1是用于说明本实施方式的光学层叠体的一例的截面图。

[0062]

如图1所示,本实施方式的光学层叠体101是依次层叠透明基材11、密合层13、光学功能层14和防污层15而成的。

[0063]

密合层13是表现出密合的层。

[0064]

光学功能层14是表现出光学功能的层。光学功能是指控制作为光的性质的反射和透射、折射的功能,例如可列举出防反射功能、选择反射功能、透镜功能等。

[0065]

光学功能层14优选包含选自防反射层和选择反射层中的任一种。作为防反射层、选择反射层、防眩层,可以使用公知的防反射层、选择反射层、防眩层。防反射层、选择反射层、防眩层均可以为单层,也可以为多层的层叠体。

[0066]

图2是表示本实施方式的光学层叠体的另一例的截面图。

[0067]

图2所示的光学层叠体102是依次层叠透明基材11、硬涂层12、密合层13、光学功能层14和防污层15而成的。

[0068]

密合层13是表现出密合的层。

[0069]

光学功能层14是表现出光学功能的层。光学功能是指控制作为光的性质的反射和透射、折射的功能,例如可列举出防反射功能、选择反射功能、透镜功能等。

[0070]

光学功能层14优选包含选自防反射层和选择反射层中的任一种。作为防反射层和选择反射层,可以使用公知的防反射层和选择反射层。防反射层和选择反射层均可以为单层,也可以为多层的层叠体。

[0071]

图3是表示本实施方式的光学层叠体的另一例的截面图。

[0072]

图3所示的光学层叠体10设置有防反射层作为图2所示的光学层叠体102中的光学功能层14。如图2所示,光学功能层14(防反射层)由交替层叠低折射率层14b和高折射率层14a而成的层叠体构成。图2所示的光学功能层14从透明基材11侧起依次层叠有硬涂层12、密合层13、高折射率层14a、低折射率层14b、高折射率层14a、低折射率层14b、防污层15。因此,防污层15与光学功能层14所具有的低折射率层14b接触。

[0073]

透明基材11由能够透过可见光区域的光的透明材料形成即可。例如,作为透明基材11,优选使用塑料膜。作为塑料膜的构成材料的具体例,可列举出聚酯系树脂、乙酸酯系树脂、聚醚砜系树脂、聚碳酸酯系树脂、聚酰胺系树脂、聚酰亚胺系树脂、聚烯烃系树脂、(甲基)丙烯酸系树脂、聚氯乙烯系树脂、聚偏二氯乙烯系树脂、聚苯乙烯系树脂、聚乙烯醇系树脂、聚芳酯系树脂、聚苯硫醚系树脂。

[0074]

需要说明的是,本发明中所说的“透明材料”是指在不损害本发明的效果的范围内使用波长区域的光的透射率为80%以上的材料。

[0075]

另外,在本实施方式中,“(甲基)丙烯酸”是指甲基丙烯酸和丙烯酸。

[0076]

只要不显著损害光学特性,透明基材11中也可以含有增强材料。增强材料例如为纤维素纳米纤维、纳米二氧化硅等。特别优选使用聚酯系树脂、乙酸酯系树脂、聚碳酸酯系树脂、聚烯烃系树脂作为增强材料。具体而言,优选使用三乙酰纤维素(tac)基材作为增强材料。

[0077]

另外,透明基材11也可以使用作为无机基材的玻璃膜。

[0078]

塑料膜为tac基材时,在其一面侧形成硬涂层12时,形成构成硬涂层12的成分的一部分渗透而成的渗透层。其结果是,透明基材11与硬涂层12的密合性变得良好,并且能够抑制由彼此的层间的折射率差引起的干涉条纹的产生。

[0079]

透明基材11也可以是被赋予了光学功能和/或物理功能的膜。作为具有光学功能和/或物理功能的膜的例子,可列举出偏振板、相位差补偿膜、热射线屏蔽膜、透明导电膜、增亮膜、阻隔性提高膜等。

[0080]

透明基材11的厚度没有特别限定,例如优选为25μm以上。透明基材11的膜厚更优选为40μm以上。

[0081]

若透明基材11的厚度为25μm以上,则可确保基材自身的刚性,即使对光学层叠体10施加应力也不易产生褶皱。另外,透明基材11的厚度为25μm以上时,即使在透明基材11上连续地形成硬涂层12,也不易产生褶皱,制造上的担心少,因此优选。透明基材11的厚度为40μm以上时,更不易产生褶皱,是优选的。

[0082]

在制造时用辊实施的情况下,透明基材11的厚度优选为1000μm以下,更优选为600μm以下。透明基材11的厚度为1000μm以下时,容易将制造中途的光学层叠体10和制造后的光学层叠体10卷绕成卷状,能够高效地制造光学层叠体10。另外,透明基材11的厚度为1000μm以下时,能够实现光学层叠体10的薄膜化、轻量化。透明基材11的厚度为600μm以下时,能够更高效地制造光学层叠体10,并且能够实现进一步的薄膜化、轻量化,因此优选。

[0083]

透明基材11可以对表面预先实施溅射、电晕放电、紫外线照射、电子射线照射、化成、氧化等蚀刻处理和/或底涂处理。通过预先实施这些处理,能够提高与形成于透明基材11上的硬涂层12的密合性。另外,也优选在透明基材11上形成硬涂层12之前,根据需要对透明基材11的表面进行溶剂清洗、超声波清洗等,由此预先对透明基材11的表面进行除尘、清洁化。

[0084]

作为硬涂层12,可以使用公知的硬涂层。硬涂层12可以仅由粘合剂树脂构成,也可以与粘合剂树脂一起在不损害透明性的范围内包含填料。作为填料,可以使用由有机物构成的填料,也可以使用由无机物构成的填料,还可以使用由有机物和无机物构成的填料。

[0085]

作为硬涂层12中使用的粘合剂树脂,优选为透明性的粘合剂树脂,例如可以使用作为通过紫外线、电子射线而固化的树脂的电离放射线固化型树脂、热塑性树脂、热固性树脂等。

[0086]

作为硬涂层12的粘合剂树脂中使用的电离放射线固化型树脂,可以举出(甲基)丙烯酸乙酯、(甲基)丙烯酸乙基己酯、苯乙烯、甲基苯乙烯、n-乙烯基吡咯烷酮等。

[0087]

另外,作为具有2个以上不饱和键的电离放射线固化型树脂的化合物,例如可以举出三羟甲基丙烷三(甲基)丙烯酸酯、三丙二醇二(甲基)丙烯酸酯、二乙二醇二(甲基)丙烯酸酯、二丙二醇二(甲基)丙烯酸酯、季戊四醇三(甲基)丙烯酸酯、季戊四醇四(甲基)丙烯酸酯、二季戊四醇六(甲基)丙烯酸酯、1,6-己二醇二(甲基)丙烯酸酯、新戊二醇二(甲基)丙烯酸酯、三羟甲基丙烷三(甲基)丙烯酸酯、二(三羟甲基丙烷)四(甲基)丙烯酸酯、二季戊四醇五(甲基)丙烯酸酯、三季戊四醇八(甲基)丙烯酸酯、四季戊四醇十(甲基)丙烯酸酯、异氰脲酸三(甲基)丙烯酸酯、异氰脲酸二(甲基)丙烯酸酯、聚酯三(甲基)丙烯酸酯、聚酯二(甲基)丙烯酸酯、双酚二(甲基)丙烯酸酯、二甘油四(甲基)丙烯酸酯、二(甲基)丙烯酸金刚烷酯、二(甲基)丙烯酸异冰片酯、二环戊烷二(甲基)丙烯酸酯、三环癸烷二(甲基)丙烯酸酯、二(三羟甲基丙烷)四(甲基)丙烯酸酯等多官能化合物等。其中,优选使用季戊四醇三丙烯酸酯(peta)、二季戊四醇六丙烯酸酯(dpha)及季戊四醇四丙烯酸酯(petta)。需要说明的是,“(甲基)丙烯酸酯”是指甲基丙烯酸酯和丙烯酸酯。另外,作为电离放射线固化型树脂,也可以使用将上述化合物用po(环氧丙烷)、eo(环氧乙烷)、cl(己内酯)等改性而得到的树脂。

[0088]

作为硬涂层12的粘合剂树脂中使用的热塑性树脂,例如可以举出苯乙烯系树脂、(甲基)丙烯酸系树脂、乙酸乙烯酯系树脂、乙烯基醚系树脂、含卤素树脂、脂环式烯烃系树

脂、聚碳酸酯系树脂、聚酯系树脂、聚酰胺系树脂、纤维素衍生物、有机硅系树脂及橡胶或弹性体等。上述热塑性树脂优选为非结晶性且可溶于有机溶剂(特别是能够溶解多种聚合物、固化性化合物的共用溶剂)。特别是从透明性和耐候性的观点出发,优选苯乙烯系树脂、(甲基)丙烯酸系树脂、脂环式烯烃系树脂、聚酯系树脂、纤维素衍生物(纤维素酯类等)等。

[0089]

作为硬涂层12的粘合剂树脂中使用的热固性树脂,例如可以举出酚醛树脂、尿素树脂、邻苯二甲酸二烯丙酯树脂、三聚氰胺树脂、胍胺树脂、不饱和聚酯树脂、聚氨酯树脂、环氧树脂、氨基醇酸树脂、三聚氰胺-尿素共缩合树脂、硅树脂、聚硅氧烷树脂(包括笼状、梯状等所谓的倍半硅氧烷等)等。

[0090]

硬涂层12可以包含有机树脂和无机材料,也可以是有机无机混合材料。作为一例,可以举出通过溶胶凝胶法形成的物质。作为无机材料,例如可列举出二氧化硅、氧化铝、氧化锆、二氧化钛。作为有机材料,例如可列举出丙烯酸树脂。

[0091]

从防眩性、与后述的光学功能层14的密合性、抗粘连性的观点出发,硬涂层12中所含的填料可以根据光学层叠体10的用途来选择各种填料。具体而言,例如可以使用二氧化硅(si的氧化物)粒子、氧化铝(氧化铝)粒子、有机微粒等公知的填料。

[0092]

硬涂层12例如可以包含粘合剂树脂和作为填料的二氧化硅粒子和/或氧化铝粒子。通过在硬涂层12中分散有作为填料的二氧化硅粒子和/或氧化铝粒子,能够在硬涂层12的表面形成微细的凹凸。这些二氧化硅粒子和/或氧化铝粒子可以在硬涂层12的光学功能层14侧的表面露出。在该情况下,硬涂层12的粘合剂树脂与光学功能层14牢固地接合。因此,硬涂层12与光学功能层14的密合性提高,硬涂层12的硬度变高,并且光学层叠体10的耐擦伤性变得良好。

[0093]

硬涂层12的填料的平均粒径例如为800nm以下,优选为780nm以下,进一步优选为100nm以下。作为该尺寸的填料,例如优选使用二氧化硅粒子、氧化铝粒子等。若填料的粒径在该范围内,则光学层叠体10整体的雾度值为2%以下。雾度为2%以下的光学层叠体10的透明度高,成为所谓的透明型的防反射膜。

[0094]

硬涂层12的填料的平均粒径例如可以为0.5μm以上。作为该尺寸的填料,例如优选使用丙烯酸树脂等有机微粒。若填料的粒径在该范围内,则光学层叠体10整体的雾度值超过2%。雾度超过2%的光学层叠体10具有防眩性,成为所谓的防眩(ag)型的防反射膜。在该情况下,填料的平均粒径也优选为10μm以下,进一步优选为5μm以下,特别优选为3μm以下。

[0095]

作为硬涂层12中含有的填料,为了对硬涂层12赋予强韧性,可以在不损害光学特性的范围内使用各种增强材料。作为增强材料,例如可列举出纤维素纳米纤维。

[0096]

硬涂层12的厚度没有特别限定,例如优选为0.5μm以上,更优选为1μm以上。硬涂层12的厚度优选为100μm以下。硬涂层12的厚度为0.5μm以上时,可得到充分的硬度,因此不易产生制造上的划伤。另外,硬涂层12的厚度为100μm以下时,能够实现光学层叠体10的薄膜化、轻量化。另外,硬涂层12的厚度为100μm以下时,不易产生制造中途的光学层叠体10弯曲时产生的硬涂层12的微裂纹,生产率变得良好。

[0097]

硬涂层12可以是单一的层,也可以是多个层层叠而成的层。另外,也可以对硬涂层12进一步赋予例如紫外线吸收性能、抗静电性能、折射率调整功能、硬度调整功能等公知的功能。

[0098]

另外,对硬涂层12赋予的功能可以在单一的硬涂层中赋予,也可以分割为多个层

而赋予。

[0099]

密合层13是为了使作为有机膜的透明基材11或硬涂层12与作为无机膜的光学功能层14的密合良好而形成的层。图3所示的光学层叠体10中,在硬涂层12与光学功能层14之间具备密合层13。密合层13具有使硬涂层12与光学功能层14密合的功能。密合层13优选由氧欠缺状态的金属氧化物或金属构成。氧欠缺状态的金属氧化物是指氧数与化学计量组成相比不足的状态的金属氧化物。作为氧欠缺状态的金属氧化物,例如可列举出siox、alox、tiox、zrox、ceox、mgox、znox、taox、sbox、snox、mnox等。另外,作为金属,可列举出si、al、ti、zr、ce、mg、zn、ta、sb、sn、mn、in等。密合层13例如可以是siox中的x大于0且小于2.0的层。另外,密合层可以由多种金属或金属氧化物的混合物形成。

[0100]

从维持透明性和与光学功能层的密合性、得到良好的光学特性的观点出发,密合层的厚度优选超过0nm且为20nm以下,特别优选为1nm以上且10nm以下。

[0101]

光学功能层14是表现出防反射功能的层叠体。图3所示的光学功能层14是从密合层13侧起依次交替层叠有高折射率层14a和低折射率层14b的合计4层的层叠体。高折射率层14a和低折射率层14b的层数没有特别限定,高折射率层14a和低折射率层14b的层数可以设为任意的层数。

[0102]

在图3所示的光学层叠体10中,由于光学功能层14由交替层叠有低折射率层14b和高折射率层14a的层叠体构成,因此从防污层15侧入射的光被光学功能层14扩散。因此,能够得到防止从防污层15侧入射的光向一个方向反射的防反射功能。

[0103]

低折射率层14b例如包含金属的氧化物。从获得的容易性和成本的观点出发,低折射率层14b可以包含si的氧化物,优选为以sio2(si的氧化物)等为主成分的层。sio2单层膜为无色透明。在本实施方式中,低折射率层14b的主成分是指在低折射率层14b中含有50质量%以上的成分。

[0104]

在低折射率层14b是以si的氧化物为主成分的层的情况下,也可以包含小于50质量%的其他元素。与si的氧化物不同的元素的含量优选为10%以下。作为其他元素,例如可以含有以提高耐久性为目的的na、以提高硬度为目的的zr、al或n、以提高耐碱性为目的的zr、al。

[0105]

低折射率层14b的折射率优选为1.20~1.60,更优选为1.30~1.50。作为用于低折射率层14b的电介质,可列举氟化镁(mgf2,折射率1.38)等。

[0106]

高折射率层14a的折射率优选为2.00~2.60,更优选为2.10~2.45。作为用于高折射率层14a的电介质,可列举出五氧化铌(nb2o5,折射率2.33)、氧化钛(tio2,折射率2.33~2.55)、氧化钨(wo3,折射率2.2)、氧化铈(ceo2,折射率2.2)、五氧化钽(ta2o5,折射率2.16)、氧化锌(zno,折射率2.1)、氧化铟锡(ito,折射率2.06)、氧化锆(zro2,折射率2.2)等。

[0107]

在想要对高折射率层14a赋予导电特性的情况下,例如可以选择ito、氧化铟锌(izo)。

[0108]

光学功能层14例如优选使用由五氧化铌(nb2o5,折射率2.33)构成的层作为高折射率层14a,使用由sio2构成的层作为低折射率层14b。

[0109]

低折射率层14b的膜厚只要为1nm以上且200nm以下的范围即可,可根据需要防反射功能的波长区域而适当选择。

[0110]

高折射率层14a的膜厚例如为1nm以上且200nm以下即可,可根据需要防反射功能

的波长区域而适当选择。

[0111]

高折射率层14a及低折射率层14b的膜厚可分别根据光学功能层14的设计而适当选择。

[0112]

例如,可以从密合层13侧起依次设为5~50nm的高折射率层14a、10~80nm的低折射率层14b、20~200nm的高折射率层14a、50~200nm的低折射率层14b。

[0113]

在形成有光学功能层14的层中的防污层15侧配置有低折射率层14b。在光学功能层14的低折射率层14b与防污层15接触的情况下,光学功能层14的防反射性能变得良好,因此优选。

[0114]

防污层15形成于光学功能层14的最外表面,防止光学功能层14的污损。另外,防污层15在应用于触摸面板等时,通过耐磨损性来抑制光学功能层14的损耗。

[0115]

本实施方式的防污层15例如由蒸镀有防污性材料的蒸镀膜构成。在本实施方式中,防污层15通过在构成光学功能层14的低折射率层14b的一面真空蒸镀作为防污性材料的氟系有机化合物而形成。本实施方式中,由于防污性材料包含氟系有机化合物,因此成为耐摩擦性及耐碱性更良好的光学层叠体10。

[0116]

作为构成防污层15的氟系有机化合物,优选使用包含氟改性有机基团和反应性甲硅烷基(例如烷氧基硅烷)的化合物。作为市售品,可列举optool dsx(大金株式会社制)、ky-100系列(信越化学工业株式会社制)等。

[0117]

作为构成防污层15的氟系有机化合物,作为氟系有机化合物,使用由氟改性有机基团和反应性甲硅烷基(例如烷氧基硅烷)构成的化合物,作为与防污层15接触的光学功能层14的低折射率层14b,使用由sio2构成的层时,在作为氟系有机化合物的骨架的硅烷醇基与sio2之间形成硅氧烷键。因此,光学功能层14与防污层15的密合性变得良好,是优选的。

[0118]

防污层15的光学厚度只要为1nm以上且20nm以下的范围即可,优选为3nm以上且10nm以下的范围。若防污层15的厚度为1nm以上,则在将光学层叠体10应用于触摸面板用途等时,能够充分确保耐磨损性。另外,防污层15的厚度为20nm以下时,蒸镀所需的时间为短时间即可,能够高效地制造。

[0119]

防污层15的表面粗糙度ra根据光学层叠体的用途、构成而不同。例如,在光学层叠体为不具有防眩功能的透明的防反射层(透明型的防反射膜)的情况下,防污层15的表面粗糙度ra例如优选为3nm以上。上限没有特别限制,例如从耐擦伤性的观点出发,优选为9nm以下。另一方面,在光学层叠体为具有防眩功能的防反射层(ag型的防反射膜)的情况下,防污层15的表面粗糙度ra例如优选为10nm以上,更优选为30nm以上。需要说明的是,这里所说的防污层15的表面粗糙度ra是进行耐擦伤性试验之前的值。

[0120]

防污层15的要素的平均长度rsm根据光学层叠体的用途、构成而不同。例如,在光学层叠体为具有防眩功能的防反射层(ag型的防反射膜)的情况下,防污层15的要素的平均长度rsm例如优选为59nm以上,更优选为92nm以下。需要说明的是,这里所说的防污层15的要素的平均长度rsm是进行耐擦伤性试验之前的值。

[0121]

防污层15根据需要可以含有光稳定剂、紫外线吸收剂、着色剂、抗静电剂、润滑剂、流平剂、消泡剂、抗氧化剂、阻燃剂、红外线吸收剂、表面活性剂等添加剂。

[0122]

通过蒸镀而形成的防污层15与光学功能层14牢固地结合,空隙少且致密。由此,本实施方式的防污层15显示出与防污性材料通过涂布等以往的方法形成的防污层不同的特

性。

[0123]

例如,本实施方式的透明型的光学层叠体10的防污层15具有以下的特性。

[0124]

(1)通过使钢丝棉水平往复运动500次而进行的擦伤性试验后相对于水的接触角差为12

°

以下。

[0125]

(2)通过使钢丝棉水平往复运动500次而进行的擦伤性试验后相对于水的接触角为109

°

以上。

[0126]

(3)通过使擦拭布(无纺布擦拭器)往复4000次而进行的擦伤性试验后相对于水的接触角为108

°

以上。

[0127]

(4)通过使钢丝棉水平往复运动500次而进行的擦伤性试验前后的利用sci(specular component include,考虑了正反射光的反射色的测定方法)得到的下述式(3)所示的l*a*b*值的变化量(δe值)为3.0以下。

[0128]

[数1]

[0129][0130]

(式(3)中,l0*、a0*、b0*为擦伤性试验前的值,l1*、a1*、b1*为擦伤性试验后的值。)

[0131]

(5)通过使钢丝棉水平往复运动500次而进行的擦伤性试验前后的利用sce(specular component exclude,不考虑正反射光的反射色的测定法)得到的下述式(4)所示的l*a*b*值的变化量(δe值)为0.5以下。

[0132]

[数2]

[0133][0134]

(式(4)中,l0*、a0*、b0*为擦伤性试验前的值,l1*、a1*、b1*为擦伤性试验后的值。)

[0135]

(6)在浓度0.1mol/l的naoh溶液(液温55℃)中浸渍4小时后通过荧光x射线分析法(xrf)测定的氟残存率为70%以上。

[0136]

(7)超声波清洗试验后通过荧光x射线分析法(xrf)测定的氟残存率为79%以上。

[0137]

另外,例如,本实施方式的ag型的光学层叠体10的防污层15具有以下的特性。

[0138]

(1)在通过使擦拭布(无纺布擦拭器)往复4000次而进行的擦伤性试验后,利用x射线光电子能谱测定器(esca)测定的氟残存率为78%以上。

[0139]

(2)在浓度0.1mol/l的naoh溶液(液温55℃)中浸渍4小时后通过荧光x射线分析法(xrf)测定的氟残存率为90%以上。

[0140]

(3)超声波清洗试验后通过荧光x射线分析法(xrf)测定的氟残存率为77%以上。

[0141]

具备通过蒸镀而形成的本实施方式的防污层15的光学层叠体10与通过涂布而形成的防污层相比,空隙少且致密地形成。另外,在本实施方式的光学层叠体10中,防污层15牢固地接合于与防污层15接触的低折射率层14b。因此,本实施方式的光学层叠体10的可见光透过性优异,对于反复摩擦能够维持高的耐磨损性,并且对于耐碱性也能够维持高的耐性。

[0142]

[光学层叠体的制造方法]

[0143]

图3所示的本实施方式的光学层叠体10例如可以通过以下所示的方法来制造。

[0144]

在本实施方式中,作为光学层叠体10的制造方法的一例,以使用卷绕成卷状的透明基材11来制造光学层叠体10的情况为例进行说明。

[0145]

首先,将卷绕成卷状的透明基材11卷出。然后,通过公知的方法在透明基材11上涂布包含形成硬涂层12的材料的浆料,通过与形成硬涂层12的材料对应的公知的方法使其固化。由此,形成硬涂层12(硬涂层形成工序)。然后,通过公知的方法将表面形成有硬涂层12的透明基材11卷绕成卷状。

[0146]

接着,进行在硬涂层12上形成密合层13的密合层形成工序和形成光学功能层14的光学功能层形成工序。然后,进行在光学功能层14上形成防污层15的防污层形成工序。在本实施方式中,优选在光学功能层形成工序之前,进行对硬涂层12的表面进行处理的第一表面处理工序,然后进行密合层形成工序和光学功能层形成工序。另外,在本实施方式中,优选在光学功能层形成工序之后,进行对光学功能层14的表面进行处理的第二表面处理工序,然后进行防污层形成工序。

[0147]

在本实施方式的光学层叠体10的制造方法中,第一表面处理工序、密合层形成工序、光学功能层形成工序、第二表面处理工序和防污层形成工序优选在将制造中途的光学层叠体维持为减压下的状态下连续进行。在将制造中途的光学层叠体维持在减压下的状态下连续地进行第一表面处理工序、密合层形成工序、光学功能层形成工序、第二表面处理工序和防污层形成工序的情况下,例如,作为溅射装置,可以使用具备专利文献4中记载的薄膜形成装置的装置等。

[0148]

作为能够在本实施方式的光学层叠体的制造方法中使用的制造装置,具体而言,可列举出图4所示的制造装置20。

[0149]

图4所示的制造装置20具备辊卷出装置4、前处理装置2a、溅射装置1、前处理装置2b、蒸镀装置3以及辊卷取装置5。如图4所示,这些装置4、2a、1、2b、3、5依次连结。图4所示的制造装置20是如下的辊对辊方式的制造装置:从辊卷出基材,在使其连续地通过所连结的装置(在图4中为前处理装置2a、溅射装置1、前处理装置2b、蒸镀装置3)之后进行卷取,由此在基材上连续地形成多层。

[0150]

在使用辊对辊方式的制造装置来制造光学层叠体10的情况下,制造中途的光学层叠体10的输送速度(线速度)可以适当设定。输送速度例如优选为0.5~20m/min,更优选为0.5~10m/min。

[0151]

<辊卷出装置>

[0152]

图4所示的辊卷出装置4具有内部为规定的减压气氛的腔室34、将腔室34内的气体排出而成为减压气氛的1个或多个真空泵21(在图4中为1个)、以及设置于腔室34内的卷出辊23及导辊22。如图4所示,腔室34经由前处理装置2a而与溅射装置1的腔室31连结。

[0153]

在卷出辊23上卷绕有在表面形成有硬涂层12的透明基材11。卷出辊23以规定的输送速度将表面形成有硬涂层12的透明基材11供给到前处理装置2a。

[0154]

<前处理装置2a>

[0155]

图4所示的前处理装置2a具有内部为规定的减压气氛的腔室32、罐状辊26、多个(图4中为2个)导辊22和等离子体放电装置42。如图4所示,罐状辊26、导辊22和等离子体放电装置42设置在腔室32内。如图4所示,腔室32与溅射装置1的腔室31连结。

[0156]

罐状辊26及导辊22以规定的输送速度输送从辊卷出装置4送来的形成有硬涂层12的透明基材11,并将硬涂层12的表面经处理的透明基材11送出至溅射装置1。

[0157]

如图4所示,等离子体放电装置42与罐状辊26的外周面以规定的间隔分离地相对配置。等离子体放电装置42通过辉光放电使气体电离。作为气体,优选廉价且非活性且不影响光学特性的气体,例如可以使用氩气、氧气、氮气、氦气等。作为气体,由于质量大且化学稳定,也容易获得,因此优选使用氩气。

[0158]

在本实施方式中,作为等离子体放电装置42,优选使用利用高频等离子体使氩气离子化的辉光放电装置。

[0159]

<溅射装置>

[0160]

图4所示的溅射装置1具有内部为规定的减压气氛的腔室31、将腔室31内的气体排出而成为减压气氛的1个或多个真空泵21(在图4中为2个)、成膜辊25、多个(在图4中为2个)导辊22、以及多个(在图4所示的例子中为4个)成膜部41。如图4所示,成膜辊25、导辊22以及成膜部41设置于腔室31内。如图4所示,腔室31与前处理装置2b的腔室32连结。

[0161]

成膜辊25及导辊22以规定的输送速度输送从前处理装置2a送来的形成有表面经处理的硬涂层12的透明基材11,将在硬涂层12上形成有密合层13及光学功能层14的透明基材11供给至前处理装置2b。

[0162]

在图4所示的溅射装置1中,在成膜辊25上移动的透明基材11的硬涂层12上,通过溅射而层叠密合层13,在其上交替层叠高折射率层14a和低折射率层14b,从而形成光学功能层14。

[0163]

如图4所示,成膜部41与成膜辊25的外周面以规定的间隔分离地相对配置,以包围成膜辊25的方式设置有多个。成膜部41的数量根据密合层13、形成光学功能层14的高折射率层14a和低折射率层14b的合计层叠数来决定。由于密合层13和形成光学功能层14的高折射率层14a和低折射率层14b的合计层叠数多,因此在难以确保相邻的成膜部41间的距离的情况下,也可以在腔室31内设置多个成膜辊25,在各成膜辊25的周围配置成膜部41。在设置多个成膜辊25的情况下,也可以根据需要进一步设置导辊22。也可以连结多台设置有成膜辊25和成膜部41的腔室31。另外,为了容易确保相邻的成膜部41间的距离,也可以适当变更成膜辊25的直径。

[0164]

在各成膜部41分别设置有规定的靶(未图示)。通过公知的机构对靶施加电压。在本实施方式中,在靶的附近设置有以规定的流量向靶供给规定的反应性气体和载气的气体供给部(未图示)以及在靶的表面形成磁场的公知的磁场产生源(未图示)。

[0165]

靶的材料及反应性气体的种类及流量根据通过成膜部41与成膜辊25之间而形成于透明基材11上的密合层13、高折射率层14a、低折射率层14b的组成来适当决定。例如,在形成由sio2构成的层的情况下,使用si作为靶,使用o2作为反应性气体。另外,例如,在形成由nb2o5构成的层的情况下,使用nb作为靶,使用o2作为反应性气体。

[0166]

在本实施方式中,从成膜速度的高速化的观点出发,作为溅射法,优选使用磁控溅射法。

[0167]

需说明的是,溅射法并不限定于磁控溅射法,也可以使用利用通过直流辉光放电或高频产生的等离子体的双极溅射方式、附带热阴极的三极溅射方式等。

[0168]

溅射装置1具备作为测定部的光学监视器(未图示),在将成为密合层13和光学功

能层14的各层成膜后测定光学特性。由此,能够确认所形成的密合层13和光学功能层14的品质。在溅射装置1例如具有2个以上的腔室的情况下,优选在各腔室内设置光学监视器。

[0169]

作为光学监视器(未图示),例如可列举出利用能够在宽度方向上扫描的光学头来测定形成于硬涂层12上的密合层13和光学功能层14的宽度方向的光学特性的光学监视器。在具备这样的光学监视器的情况下,例如,通过测定反射率的峰值波长作为光学特性并换算为光学厚度,能够测定密合层13和光学功能层14的宽度方向的光学厚度分布。通过使用光学监视器来测定光学特性,能够实时地调整溅射条件,并且形成具备具有最佳光学特性的密合层13和光学功能层14的光学层叠体10。

[0170]

<前处理装置2b>

[0171]

图4所示的前处理装置2b具有内部为规定的减压气氛的腔室32、罐状辊26、多个(图4中为2个)导辊22和等离子体放电装置42。如图4所示,罐状辊26、导辊22和等离子体放电装置42设置在腔室32内。如图4所示,腔室32与蒸镀装置3的腔室33连结。

[0172]

罐状辊26及导辊22以规定的输送速度输送从溅射装置1送出的形成有直至光学功能层14的各层的透明基材11,将光学功能层14的表面经处理的透明基材11向蒸镀装置3送出。

[0173]

作为等离子体放电装置42,例如可以使用与前处理装置2a同样的装置。等离子体放电装置42通过辉光放电而使气体电离。作为气体,优选廉价且非活性且不影响光学特性的气体,例如可以使用氩气、氧气、氮气、氦气等。氩气或氧气对光学功能层14的表面的影响大。特别是,若使用质量大的氩气,则容易调整光学功能层14的表面粗糙度ra或要素的平均长度rsm。

[0174]

<蒸镀装置>

[0175]

图4所示的蒸镀装置3具有内部为规定的减压气氛的腔室33、将腔室33内的气体排出而成为减压气氛的1个或多个真空泵21(在图4中为1个)、多个(在图4中为4个)导辊22、蒸镀源43以及加热装置53。如图4所示,导辊22和蒸镀源43设置于腔室33内。腔室33与辊卷取装置5的腔室35连结。

[0176]

蒸镀源43与在相邻的2个导辊22之间大致水平地输送的、光学功能层14的表面经处理的透明基材11相对地配置。蒸镀源43将由形成防污层15的材料构成的蒸发气体供给到光学功能层14上。蒸镀源43的朝向可以任意设定。

[0177]

加热装置53将形成防污层15的材料加热至蒸气压温度。作为加热装置53,可以使用以电阻加热方式、加热器加热方式、感应加热方式、电子束方式进行加热的装置等。在电阻加热方式中,将容纳形成防污层15的防污性材料的容器作为电阻体进行通电加热。在加热器加热方式中,利用配置于容器外周的加热器对容器进行加热。在感应加热方式中,通过电磁感应作用从设置于外部的感应线圈对容器或防污性材料进行加热。

[0178]

图4所示的蒸镀装置3具备将由蒸镀源43蒸发的蒸镀材料引导至规定位置的引导板(未图示)、观察通过蒸镀而形成的防污层15的厚度的膜厚计(未图示)、测定腔室33内的压力的真空压力计(未图示)以及电源装置(未图示)。

[0179]

引导板只要能够将蒸发的蒸镀材料引导至所希望的位置,则可以是任何形状。引导板如果不是必要的话也可以不具备。

[0180]

作为真空压力计,例如可以使用电离压力计等。

[0181]

作为电源装置,例如可列举出高频电源等。

[0182]

<辊卷取装置>

[0183]

图4所示的辊卷取装置5具有内部为规定的减压气氛的腔室35、将腔室35内的气体排出而成为减压气氛的1个或多个真空泵21(在图4中为1个)、以及设置于腔室35内的卷取辊24和导辊22。

[0184]

在卷取辊24上卷绕有表面形成有直至防污层15的各层的透明基材11(光学层叠体10)。卷取辊24及导辊22以规定的卷取速度卷取光学层叠体10。

[0185]

根据需要,也可以使用载体膜。

[0186]

作为图4所示的制造装置20所具备的真空泵21,例如可以使用干式泵、油回转泵、涡轮分子泵、油扩散泵、低温泵、溅射离子泵、吸气泵等。真空泵21可以在各腔室31、32、33、34、35中为了形成所希望的减压状态而适当选择或组合使用。

[0187]

真空泵21只要能够将溅射装置1的腔室31和蒸镀装置3的腔室33这两者维持在期望的减压状态即可,制造装置20中的真空泵21的设置位置和数量没有特别限定。另外,在图4所示的制造装置20中,辊卷出装置4、前处理装置2a、溅射装置1、前处理装置2b、蒸镀装置3以及辊卷取装置5连结。因此,真空泵21可以分别设置于腔室31、32、33、34、35,只要能够将溅射装置1的腔室31和蒸镀装置3的腔室33二者维持为所希望的减压状态,则也可以仅设置于腔室31、32、33、34、35中的一部分腔室。

[0188]

接着,对使用图4所示的制造装置20,在将制造中途的光学层叠体10维持在减压下的状态下连续进行第一表面处理工序、密合层形成工序和光学功能层形成工序、第二表面处理工序、以及防污层形成工序的方法进行说明。

[0189]

首先,在辊卷出装置4的腔室34内,设置卷绕有表面形成有硬涂层12的透明基材11的卷出辊23。然后,使卷出辊23及导辊22旋转,以规定的输送速度将表面形成有硬涂层12的透明基材11向前处理装置2a送出。

[0190]

接着,在前处理装置2a的腔室32内,作为对形成密合层13和光学功能层14的表面的前处理,进行第一表面处理工序。在本实施方式中,对形成有硬涂层12的透明基材11进行第一表面处理工序。

[0191]

在第一表面处理工序中,使罐状辊26和导辊22旋转,一边以规定的输送速度输送形成有硬涂层12的透明基材11,一边对在罐状辊26上移动的硬涂层12的表面进行处理。

[0192]

作为硬涂层12的表面处理方法,例如可以使用辉光放电处理、等离子体处理、离子蚀刻、碱处理等。其中,为了能够进行大面积处理,优选使用辉光放电处理。辉光放电处理例如能够以0.1~10kwh的处理强度进行。

[0193]

通过对硬涂层12的表面进行辉光放电处理,硬涂层12的表面以纳米水平被粗糙化,并且存在于硬涂层12的表面的结合力弱的物质被除去。其结果是,硬涂层12与形成于硬涂层12上的光学功能层14的密合性变得良好。

[0194]

接着,在溅射装置1的腔室31内进行密合层形成工序和光学功能层形成工序。具体而言,使成膜辊25和导辊22旋转,一边以规定的输送速度输送形成有硬涂层12的透明基材11,一边在成膜辊25上移动的硬涂层12上形成密合层13和光学功能层14。

[0195]

在本实施方式中,改变设置于各成膜部41的靶的材料或从气体供给部供给的反应性气体的种类及流量进行溅射,从而形成密合层13,在其上交替层叠高折射率层14a和低折

射率层14b。即,密合层形成工序和光学功能层形成工序在溅射装置1内连续进行。由此,形成密合层13和作为防反射层的光学功能层14。

[0196]

在形成sio

x

膜作为密合层13的情况下,优选使用硅靶,通过利用氧气与氩气的混合气体气氛的反应性溅射来形成。

[0197]

在通过溅射来连续地层叠密合层13、高折射率层14a和低折射率层14b的情况下,也可以在密合层13的成膜时、高折射率层14a的成膜时和低折射率层14b的成膜时改变靶的材料来进行成膜。另外,例如,也可以使用1种材料作为靶,通过改变溅射时的氧(反应性气体)流量来交替地形成由靶材料构成的层和由靶材料的氧化物构成的层,作为密合层13、高折射率层14a和低折射率层14b。

[0198]

用于形成密合层13和光学功能层14的溅射时的压力根据溅射的金属而不同,可以为2pa以下,优选为1pa以下,更优选为0.6pa以下,特别优选为0.2pa以下。如果是溅射时的压力为1pa以下的减压下的状态,则成膜分子的平均自由工序变长,可在成膜分子的能量较高的状态下层叠,因此成为致密且更良好的膜质。

[0199]

然后,通过成膜辊25及导辊22的旋转,将在硬涂层12上形成有密合层13及光学功能层14的透明基材11送出至前处理装置2b。

[0200]

接着,在前处理装置2b的腔室32内,作为对形成防污层15的表面的前处理,进行第二表面处理工序。在本实施方式中,使通过光学功能层形成工序得到的形成有光学功能层14的透明基材11不与大气接触,在维持减压下的状态下连续地进行第二表面处理工序。

[0201]

在第二表面处理工序中,一边使罐状辊26和导辊22旋转,以规定的输送速度输送形成有直至光学功能层14的各层的透明基材11,一边对在罐状辊26上移动的光学功能层14的表面进行放电处理。

[0202]

作为光学功能层14的表面处理方法,例如可以使用辉光放电处理、等离子体处理、离子蚀刻、碱处理等。其中,为了能够进行大面积处理,优选使用辉光放电处理。辉光放电处理优选在o2气或氩气的气氛下进行。若使用这些气体,则光学功能层14的表面粗糙度的调整变得容易。

[0203]

当对光学功能层14的表面进行放电处理时,光学功能层14的表面被蚀刻,光学功能层14的表面粗糙度发生变化。光学功能层14的表面粗糙度ra能够通过将放电处理时的累积输出设为适当的范围来控制。放电处理时的累积输出为130w

·

min/m2以上且2000w

·

min/m2以下。在本实施方式中,累积输出是指在放电处理时对光学功能层14照射的辉光放电输出与照射时间之积除以每单位面积而得到的值。

[0204]

放电处理的条件可以适当设定。通过适当地设定放电处理的条件,光学功能层14与形成于其上的防污层15的密合性变得良好,可得到耐摩擦性及耐碱性更良好的光学层叠体10。

[0205]

放电处理后的光学功能层14的表面粗糙度ra及要素的平均长度rsm根据设置于光学功能层14之下的硬涂层12的表面粗糙度要素的平均长度而不同。

[0206]

另外,放电处理后的光学功能层14的表面粗糙度ra和要素的平均长度rsm会对形成于光学功能层14上的防污层15的表面粗糙度ra和要素的平均长度rsm产生影响。

[0207]

在第二表面处理工序中,以下述式(1)所示的表面粗糙度的变化率为1~25%的方式对光学功能层的表面进行处理。特别是在透明型的防反射膜的情况下,在该条件下对光

学功能层的表面进行处理。例如,放电处理时的累积输出是影响表面粗糙度的变化率的参数之一。

[0208]

表面粗糙度的变化率(%)=((ra2/ra1)﹣1)

×

100(%)

…

式(1)

[0209]

(式(1)中,ra1表示对表面进行处理之前的光学功能层的表面粗糙度(ra),ra2表示对表面进行处理之后的光学功能层的表面粗糙度(ra)。)

[0210]

第二表面处理工序优选以式(1)表示的表面粗糙度的变化率成为5%~25%的方式进行,更优选以成为8%~25%的方式进行,进一步优选以成为8%~20%的方式进行,更加优选以成为8%~15%的方式进行,更进一步优选以成为10%~14%的方式进行。式(1)所示的表面粗糙度的变化率为1%以上时,通过进行第二表面处理工序所带来的光学功能层14与防污层15的密合性提高效果变得显著。另外,式(1)所示的表面粗糙度的变化率为25%以下时,光学功能层14的厚度适当,因此可在光学功能层14上形成厚度均匀的防污层15。

[0211]

另外,在第二表面处理工序中,以下述式(2)所示的要素的平均长度的变化率为7~65%的方式对光学功能层的表面进行处理。特别是在ag型的防反射膜的情况下,在该条件下对光学功能层的表面进行处理。例如,放电处理时的累积输出是影响要素的平均长度的参数之一。

[0212]

要素的平均长度的变化率(%)=((rsm2/rsm1)﹣1)

×

100(%)

…

式(2)

[0213]

(式(2)中,rsm1表示对表面进行处理之前的光学功能层的要素的平均长度(rsm),rsm2表示对表面进行处理之后的光学功能层的要素的平均长度(rsm)。)

[0214]

第二表面处理工序优选以式(2)所示的要素的平均长度(rsm)的变化率成为11%~62%的方式进行,更优选以成为11%~45%的方式进行,进一步优选以成为11%~17%的方式进行。如果式(2)所示的要素的平均长度的变化率在上述范围内,则通过进行第二表面处理工序所带来的光学功能层14与防污层15的密合性提高效果变得显著。另外,若式(2)所示的要素的平均长度的变化率为规定值以下,则光学功能层14的厚度适当,因此可在光学功能层14上形成厚度均匀的防污层15。

[0215]

在本实施方式中,光学功能层14的表面粗糙度(ra)可以通过以下所示的方法来测定。使用原子力显微镜(afm:atomic force microscope),测定光学功能层14表面的面积1μm2范围内的表面粗糙度ra。表面粗糙度(ra)依据jis b0601(iso4287)进行测定。另外,要素的平均长度(rsm)是使用原子力显微镜在光学功能层14表面的面积0.5μm2范围内进行测定的。要素的平均长度(rsm)也依据jis b0601(iso4287)进行测定。

[0216]

然后,通过罐状辊26和导辊22的旋转,将光学功能层14的表面经处理的透明基材11送出到蒸镀装置3。

[0217]

接着,在蒸镀装置3的腔室33内进行防污层形成工序。在本实施方式中,使通过第二表面处理工序得到的对光学功能层14的表面进行了处理的透明基材11不与大气接触,在维持减压下的状态下连续地进行防污层形成工序。在防污层形成工序中,使导辊22旋转,一边以规定的输送速度输送对光学功能层14的表面进行了处理的透明基材11,一边在光学功能层14的表面蒸镀蒸镀源43。

[0218]

在本实施方式中,例如,通过加热装置53将形成防污层15的包含氟系有机化合物的防污性材料加热至蒸气压温度,在减压环境下从蒸镀源43供给所得到的蒸发气体,使其

附着于表面经处理的光学功能层14,通过真空蒸镀来形成防污层15。

[0219]

进行防污层15的真空蒸镀时的压力例如优选为0.05pa以下,更优选为0.01pa以下,特别优选为0.001pa以下。若是进行真空蒸镀时的压力为0.05pa以下的减压下的状态,则成膜分子的平均自由工序变长,蒸镀能量变高,因此可得到致密且更良好的防污层15。

[0220]

通过以上的方法,得到在通过溅射而形成的密合层13和光学功能层14上通过真空蒸镀形成有防污层15的光学层叠体10。

[0221]

然后,通过导辊22的旋转,将形成有直至防污层15的各层的透明基材11(光学层叠体10)送出至辊卷取装置5。

[0222]

然后,在辊卷取装置5的腔室35内,通过卷取辊24及导辊22的旋转,将光学层叠体10卷绕于卷取辊24。

[0223]

在本实施方式中,优选在减压下连续进行光学功能层形成工序和防污层形成工序。特别是,如使用图4所示的制造装置20的本实施方式的制造方法那样,在将光学层叠体10以辊对辊方式作为卷绕体连续地制造的情况下,更优选在维持减压状态的状态下在线连续地进行光学功能层形成工序和防污层形成工序。在线是指在不使光学功能层形成工序中形成的光学功能层14与大气接触的情况下进行防污层形成工序。通过在减压下连续进行光学功能层形成工序和防污层形成工序,从而在形成防污层15之前,可抑制在光学功能层形成工序中形成的光学功能层14上生成自然氧化膜。另外,能够防止将辊卷取时的异物等污染物附着在光学功能层14上而阻碍光学功能层14与防污层15的密合性。因此,与在光学功能层形成工序后,将形成有直至光学功能层14的各层的透明基材11从减压状态的腔室中取出,然后再次设置在腔室内并在减压下进行防污层形成工序的情况相比,可得到光学功能层14与防污层15的密合性良好、透明性优异的光学层叠体。

[0224]

另外,本实施方式的光学层叠体10所具有的防污层15为蒸镀膜,因此例如与通过涂布法形成的防污膜相比,可得到高的耐磨损性及耐液性。推测这是由于以下所示的理由。即,在通过涂布法形成的防污膜中,存在由涂料中所含的溶剂引起的空隙。与此相对,在蒸镀膜中不存在由溶剂引起的空隙。因此,推测蒸镀膜与通过涂布法形成的防污膜相比为高密度,可得到高的耐磨损性、耐碱性。

[0225]

本实施方式的光学层叠体10的制造方法包括:形成密合层13的密合层形成工序、通过交替层叠高折射率层14a和低折射率层14b而形成光学功能层14的光学功能层形成工序、对光学功能层14的表面进行处理的第二表面处理工序、以及在经表面处理的光学功能层14上形成防污层15的防污层形成工序。因此,光学功能层14与形成于光学功能层14上的防污层15的密合性良好,摩擦性和耐碱性变得更良好。

[0226]

特别是,在第二表面处理工序中,在式(1)所示的表面粗糙度的变化率为1~25%的方式对光学功能层的表面进行处理的情况下,光学功能层14的表面变化为适当的粗糙度,并且通过蚀刻而使表面活化,因此与形成于光学功能层14上的防污层15的反应性提高,因此优选。另外,在第二表面处理工序中,以使式(2)所示的要素的平均长度的变化率为7~65%的方式对光学功能层的表面进行处理的情况也同样。

[0227]

另外,在本实施方式的光学层叠体10的制造方法中,能够以辊对辊方式连续地形成光学层叠体10,并且能够以高精度控制膜厚,因此优选在光学功能层形成工序中通过溅射来形成光学功能层14。

[0228]

在本实施方式中,在将制造中途的光学层叠体维持在减压下的状态下连续地进行第一表面处理工序、光学功能层形成工序、第二表面处理工序和防污层形成工序的情况下,只要在不妨碍各制造工序的范围内,则例如在溅射装置和蒸镀装置中,腔室内的减压条件也可以不同。

[0229]

在本实施方式中,优选在密合层形成工序、光学功能层形成工序、防污层形成工序中的任意1个以上的工序中,利用测定器经时地测定成膜结果,将其结果反馈至相当于后工序的制造工序的条件。由此,容易使光学层叠体整体的特性最佳化,能够使光学层叠体的面内特性均匀。另外,也可以通过测定器来进行同一工序中的制造条件的反馈。在该情况下,在该工序中成膜的层具有均匀且稳定的特性。

[0230]

在本实施方式中,以在光学功能层形成工序与防污层形成工序之间进行第二表面处理工序的情况为例进行了说明,但第二表面处理工序根据需要进行即可,也可以不进行。即使在不进行第二表面处理工序的情况下,也优选在减压下连续进行光学功能层形成工序和防污层形成工序。

[0231]

在本实施方式中,以使用具备前处理装置2a、溅射装置1、前处理装置2b、蒸镀装置3、辊卷出装置4和辊卷取装置5的图4所示的制造装置20,以辊对辊方式连续地制造光学层叠体10的情况为例进行了说明,但制造光学层叠体10的制造装置并不限定于图4所示的制造装置20。

[0232]

例如,也可以使用不包括前处理装置2a和前处理装置2b而将辊卷出装置4、溅射装置1、蒸镀装置3和辊卷取装置5依次连结而成的制造装置。

[0233]

在图4所示的制造装置20中,可以在蒸镀装置3的腔室33与前处理装置2b的腔室32之间设置有用于清洗形成防污层15的光学功能层14的表面的前处理室(未图示)。

[0234]

在图4所示的制造装置20中,可以在蒸镀装置3的腔室33与辊卷取装置5的腔室35之间设置有后处理室(未图示),该后处理室用于进行形成有直至防污层15的各层的透明基材11的冷却和/或检查。

[0235]

在图4所示的制造装置20中,可以在辊卷出装置4与溅射装置1之间设置有用于在透明基材11的表面形成硬涂层12的硬涂层形成装置。在该情况下,不仅光学功能层14和防污层15,硬涂层12也能够以辊对辊方式连续地制造,是优选的。

[0236]

在本实施方式中,以使用溅射装置进行光学功能层形成工序、使用蒸镀装置进行防污层形成工序的情况为例进行了说明,但在不进行第二表面处理工序的情况下,也可以用相同的装置(在1个腔室内)进行光学功能层形成工序和防污层形成工序。

[0237]

在本实施方式的光学层叠体10中,可以根据需要在透明基材的与形成有光学功能层等的面相对的面上设置各种层。例如,也可以设置用于与其他构件粘接的粘着剂层。另外,也可以隔着该粘着剂层而设置有其他光学膜。作为其他光学膜,例如可列举出偏振膜、相位差补偿膜、作为1/2波长板、1/4波长板发挥功能的膜等。

[0238]

另外,也可以在透明基材的相对面上直接形成具有防反射、选择反射、防眩、偏振光、相位差补偿、视角补偿或放大、导光、扩散、增亮、色相调整、导电等功能的层。

[0239]

另外,光学层叠体的形状可以为平滑的形状,也可以为具有蛾眼、表现出防眩功能的纳米级的凹凸结构的形状。另外,也可以是透镜、棱镜等微米到毫米级的几何学形状。形状例如可以通过光刻和蚀刻的组合、形状转印、热压等来形成。在本实施方式中,由于通过

蒸镀等进行成膜,因此即使在基材具有例如凹凸形状的情况下,也能够维持该凹凸形状。

[0240]

本实施方式的物品例如为在液晶显示面板、有机el显示面板等图像显示部的显示面上设置有上述光学层叠体10的物品。由此,例如能够对智能手机、操作设备的触摸面板显示部赋予高耐磨损性和耐碱性,能够实现耐久性优异的、适于实际使用的图像显示装置。

[0241]

另外,作为物品并不限定于图像显示装置,例如只要是表面设置有本实施方式的光学层叠体的窗玻璃、护目镜、太阳能电池的受光面、智能手机的画面、个人计算机的显示器、信息输入终端、平板终端、ar(增强现实)设备、vr(虚拟现实)设备、电光显示板、玻璃桌表面、游戏机、飞机、电车等运行辅助装置、导航系统、仪表盘、光学传感器的表面等能够应用光学层叠体10的物品,则可以是任意物品。

[0242]

以上,对本发明的实施方式进行了说明,但该实施方式是作为例子示出的,并不意图限定发明范围。该实施方式能够以其他各种方式实施,在不脱离发明主旨的范围内,能够进行各种省略、置换、变更。这些实施方式或其变形包含在发明范围或主旨中,并且同样地包含在权利要求书所记载的发明及其均等的范围内。

[0243]

例如,可以代替硬涂层12而形成防眩层,或者根据需要附加具有柔软性的软涂层等任意的功能层。它们也可以层叠。

[0244]

实施例

[0245]

验证了本发明的效果。

[0246]

需要说明的是,以下的实施例和比较例中制作的光学层叠体是作为防反射膜发挥功能的一例,本发明的主旨并不限定于这些。

[0247]

(实施例1~5、比较例2、比较例4)

[0248]

首先,准备平均粒径50nm的二氧化硅粒子(填料)的含量相对于树脂组合物(粘合剂树脂)的固体成分整体为28质量%的光固化性的树脂组合物。如表1所示,树脂组合物通过使二氧化硅粒子、丙烯酸酯、流平剂和光聚合引发剂溶解在溶剂中来制备。

[0249]

[表1]

[0250][0251]

sr610:聚乙二醇二丙烯酸酯、聚乙二醇链的平均分子量600

[0252]

cn968:具有聚酯骨架的6官能脂肪族氨基甲酸酯丙烯酸酯

[0253]

irgacure184:1-羟基-环己基-苯基-酮

[0254]

<硬涂层形成工序>

[0255]

准备厚度80μm、长度3900m的卷状的tac膜作为透明基材11,利用凹版涂布机在tac膜上涂布表1所示的光固化性的树脂组合物,照射光而使其固化,形成厚度5μm的硬涂层12。

[0256]

接着,以辊对辊方式,通过以下所示的方法,在形成有硬涂层12的透明基材11上依次连续地制造密合层13、光学功能层14和防污层15,制作实施例1~5、比较例2、比较例4的光学层叠体(防反射膜)。

[0257]

作为制造装置,使用了图4所示的制造装置20。另外,线速度设为2m/min。将第一表面处理工序、密合层形成工序、光学功能层形成工序、第二表面处理工序和防污层形成工序在将制造中途的光学层叠体维持在减压下的状态下连续地进行。

[0258]

<第一表面处理工序>

[0259]

接着,对于硬涂层12,使辉光放电处理的处理强度为4000w

·

min/m2,进行辉光放电处理。

[0260]

<密合层形成工序和光学功能层形成工序>

[0261]

在辉光放电处理后的硬涂层12上,在压力1.0pa以下的腔室内,通过溅射而形成厚度5nm的由siox构成的密合层13,在密合层上形成由厚度15nm的nb2o5膜(高折射率层)、厚度38nm的sio2膜(低折射率层)、厚度30nm的nb2o5膜(高折射率层)和厚度102nm的sio2膜(低折射率层)构成的光学功能层14(层叠体)。

[0262]

<第二表面处理工序>

[0263]

对光学功能层14的表面进行辉光放电处理。辉光放电中,首先将腔室内的压力设

为2

×

10-5

pa后,从线性离子源内向腔室内以800sccm导入氩气,将腔室内的压力设为0.4pa。根据辉光放电的电压、电流值、处理时间来调整辉光放电的累积输出。

[0264]

关于实施例1~3,将辉光放电处理的累积输出设为326w

·

min/m2。

[0265]

关于实施例4,将辉光放电处理的累积输出设为760w

·

min/m2。

[0266]

关于实施例5,将辉光放电处理的累积输出设为1086w

·

min/m2。

[0267]

关于比较例2,将辉光放电处理的累积输出设为3260w

·

min/m2。

[0268]

关于比较例4,将辉光放电处理的累积输出设为109w

·

min/m2。

[0269]

另外,将下述式(1)所示的表面粗糙度的变化率示于表2。

[0270]

表面粗糙度的变化率(%)=((ra2/ra1)﹣1)

×

100(%)

…

式(1)

[0271]

(式(1)中,ra1表示对表面进行处理之前的光学功能层的表面粗糙度(ra),ra2表示对表面进行处理之后的光学功能层的表面粗糙度(ra)。)

[0272]

<防污层形成工序>

[0273]

接着,在光学功能层14上,在蒸镀腔室内压力0.01pa以下、蒸镀温度230℃、线速度2.0m/min的条件下,通过蒸镀而形成由作为具有氟的有机化合物的具有全氟聚醚基的烷氧基硅烷化合物(ky-1901,信越化学工业株式会社制)构成的防污层15。所得防污层15的光学膜厚如表2所示。

[0274]

然后,卷取成卷状,得到实施例1~5、比较例2、比较例4的光学层叠体(防反射膜)。

[0275]

[表2]

[0276][0277]

(比较例1)

[0278]

与实施例1同样地进行至光学功能层形成工序后,不进行第二表面处理工序而进行防污层形成工序,在光学功能层14上形成防污层15,除此以外,与实施例1同样地制作比

较例1的光学层叠体(防反射膜)。

[0279]

(比较例3)

[0280]

与实施例1同样地进行至光学功能层形成工序后,将形成有硬涂层12、密合层13和光学功能层14的tac膜卷取并从制造装置中取出,设置于辊对辊方式的涂布装置(涂布机)。然后,在大气压下,将形成有硬涂层12、密合层13和光学功能层14的tac膜卷出,以线速度20m/min,使用凹版涂布机在光学功能层14的sio2膜(低折射率层)上涂布防污剂。

[0281]

作为防污剂,使用将具有全氟聚醚基的烷氧基硅烷化合物(ky-1901,信越化学工业株式会社制)用氟溶剂(fluorinert fc-3283:3m日本株式会社制)稀释至浓度0.1质量%而得到的防污剂。以干燥后的厚度成为表2所示的膜厚的方式涂布防污剂。

[0282]

对于得到的实施例1~5、比较例1~4的光学层叠体(防反射膜),通过以下所示的方法分别调查防污层的表面粗糙度ra。将其结果示于表2。

[0283]

(防污层的表面粗糙度ra的测定)

[0284]

从卷绕有光学层叠体的各辊的长度方向中央的位置且辊宽度方向中央的位置切出50mm

×

50mm的测定样品。使用原子力显微镜(afm:atomic force microscope)(商品名spa400,nanonaviii;日立株式会社制)观察样品的表面,测定面积1μm2范围内的表面粗糙度ra。在样品上的3处进行测定,将其平均值作为测定值。

[0285]

防污层的表面粗糙度ra会受到其下的光学功能层的表面粗糙度ra的影响。特别是在通过蒸镀形成的防污层中,不存在如通过涂布法形成的防污层那样由涂料中所含的溶剂引起的空隙,可高密度地形成,因此与通过涂布法形成的防污层相比,其下方的光学功能层的表面粗糙度ra的影响大。光学功能层的表面进行辉光放电处理而导致表面粗糙度变大,受到其影响,防污层的表面粗糙度变大。另外,在光学功能层与大气接触的情况下,在光学功能层上形成自然氧化膜,基于辉光放电处理的表面粗糙化效果变小,与此相对,在光学功能层和防污层不与大气接触的情况下形成的情况下,不会受到这样的影响。另外,实施例1与比较例1的表面粗糙度之差起因于有无辉光放电处理。

[0286]

(实施例6~8、比较例5~8)

[0287]

实施例6~8、比较例5~8在改变了硬涂层的构成的方面与实施例1~5、比较例1~3不同。实施例6~8、比较例5~8中,不进行硬涂层形成工序而使用市售品(大日本印刷株式会社制)的膜。硬涂层是具有平均粒径2μm的填料的丙烯酸系树脂组合物的固化物。硬涂层的膜厚为3μm。将该硬涂层层叠在厚度80μm的tac(透明基材)上。然后,实施例6~8、比较例5和6对该硬涂层依次进行第一表面处理工序、密合层形成工序、光学功能层形成工序、第二表面处理工序和防污层形成工序。比较例7未进行第二表面处理工序。比较例8不进行第二表面处理工序,与比较例3同样地通过涂布法形成防污层。

[0288]

在第二表面处理工序中进行了辉光放电处理的各个例子的累积输出如下。

[0289]

关于实施例6、8,将辉光放电处理的累积输出设为1086w

·

min/m2。

[0290]

关于实施例7,将辉光放电处理的累积输出设为1629w

·

min/m2。

[0291]

关于比较例5,将辉光放电处理的累积输出设为3260w

·

min/m2。

[0292]

关于比较例6,将辉光放电处理的累积输出设为109w

·

min/m2。

[0293]

另外,在这些实施例和比较例中,测定下述式(2)所示的要素的平均长度的变化率。

[0294]

要素的平均长度的变化率(%)=((rsm2/rsm1)﹣1)

×

100(%)

…

式(2)

[0295]

(式(2)中,rsm1表示对表面进行处理之前的光学功能层的要素的平均长度(rsm),rsm2表示对表面进行处理之后的光学功能层的要素的平均长度(rsm)。)

[0296]

(防污层的要素的平均长度rsm的测定)

[0297]

从卷绕有光学层叠体的各辊的长度方向中央的位置且辊宽度方向中央的位置切出50mm

×

50mm的测定样品。使用原子力显微镜(afm:atomic force microscope)(商品名spa400,nanonaviii;日立株式会社制)测定样品的表面,选定3处不受硬涂层中所含的用于表现防眩功能的填料的影响的俯视图中的直线,算出该3处直线中从实际的凹凸起在面积0.5μm2范围内的要素的平均长度rsm作为平均值。将这些例子的结果汇总于表3。

[0298]

[表3]

[0299][0300]

(实施例9~12、比较例9~12)

[0301]

实施例9~12、比较例9~12在改变了硬涂层的构成的方面与实施例1~5、比较例1~3不同。实施例9~12、比较例9~12中不进行硬涂层形成工序而使用市售品(大日本印刷株式会社制)的膜。硬涂层是具有平均粒径2μm的填料的丙烯酸系树脂组合物的固化物。硬

涂层的膜厚为5μm。将该硬涂层层叠在厚度60μm的tac(透明基材)上。然后,实施例9~12、比较例9和10对该硬涂层依次进行第一表面处理工序、密合层形成工序、光学功能层形成工序、第二表面处理工序和防污层形成工序。比较例11不进行第二表面处理工序。比较例12不进行第二表面处理工序,与比较例3同样地通过涂布法形成防污层。在第二表面处理工序中进行了辉光放电处理的各个例子的累积输出如下。关于实施例9、12,将辉光放电处理的累积输出设为1086w

·

min/m2。

[0302]

关于实施例10,将辉光放电处理的累积输出设为1629w

·

min/m2。

[0303]

关于实施例11,将辉光放电处理的累积输出设为543w

·

min/m2。

[0304]

关于比较例9,将辉光放电处理的累积输出设为3260w

·

min/m2。

[0305]

关于比较例10,将辉光放电处理的累积输出设为109w

·

min/m2。

[0306]

将这些例子的结果汇总于表4。

[0307]

[表4]

[0308][0309]

另外,对上述实施例及比较例的光学层叠体(防反射膜)分别调查特性。将其结果示于以下的表中。特性测定中使用的试验片是从卷绕有光学层叠体的辊的长度方向大致中央附近切出的试验片。

[0310]

[表5]

[0311][0312]

[表6]

[0313][0314]

[表7]

[0315][0316]

[表8]

[0317][0318]

[表9]

[0319][0320]

[表10]

[0321][0322]

(1)接触角(防污性)

[0323]

(1-1)对纯水的接触角测定试验

[0324]

使用全自动接触角计dm-700(协和界面化学株式会社制),在以下的条件下通过椭圆拟合法进行测定。将蒸馏水放入玻璃注射器中,在其前端安装不锈钢制的针,向光学层叠体(试验片)滴加纯水。

[0325]

纯水的滴加量:2.0μl

[0326]

测定温度:25℃

[0327]

在试验片表面的任意6处测定滴加纯水并经过4秒后的接触角,将其平均值作为纯水接触角。

[0328]

(1-2)对油酸、正十六烷、二碘甲烷(试剂)的接触角测定试验

[0329]

使用全自动接触角计dm-700(协和界面化学株式会社制),在以下的条件下通过椭圆拟合法进行测定。将上述各试剂放入玻璃注射器中,在其前端安装不锈钢制的针,在光学层叠体(试验片)上分别滴加各试剂。

[0330]

各试剂的滴加量:2.0μl

[0331]

测定温度:25℃

[0332]

在试验片表面的任意10处测定滴加各试剂并经过4秒后的接触角,将其平均值作为油酸、正十六烷、二碘甲烷各自的接触角。

[0333]

(2)氟量测定试验

[0334]

测定光学层叠体(试验片)的氟量(cps:每单位时间的计数)(清洗前氟量(初期状态的氟量))。

[0335]

在氟量的测定中,使用x射线光电子能谱测定器(electron spectroscopy for chemical analysis,esca)(phi5000 versaprob*eiii,ulvac-phi株式会社制)和荧光x射线分析法(x-ray fluorescence analysis,xrf)(edx-8000,株式会社岛津制作所制)。通过x射线光电子能谱测定器和荧光x射线分析法求出的氟值(cps)是由初期状态下测定n=3、耐碱性试验后测定n=15而得到的结果算出的平均值。

[0336]

(3)耐碱性试验

[0337]

测定光学层叠体(试验片)的光学特性(处理前样品)。

[0338]

接着,制备浓度为0.1mol/l的氢氧化钠水溶液(试剂)。

[0339]

然后,使内径38mm的圆筒状构件密合于光学层叠体(试验片),向其中滴加试剂,用玻璃板对上表面开口盖上盖子。然后,保持液温55℃并静置4小时后,用蒸馏水清洗各试验片,得到处理后样品。

[0340]

(3-1)光学特性测定(色相变化)

[0341]

用透明胶带将上述处理前样品和处理后样品的背面粘贴于黑色亚克力板,消除背面反射。然后,测定光学特性。

[0342]

光学测定中使用积分球分光测色计(sp-64:x-rite株式会社制)。设定为d65光源、10

°

,算出处理前样品和处理后样品的利用sci(specular component include,考虑了正反射光的反射色的测定方法)得到的上述式(2)所示的l*a*b*(依据cie1976)值的变化量即δe值。

[0343]

(3-2)利用碱溶液的氟残留量测定试验

[0344]

与上述(2)的试验同样地操作,使用esca或xrf测定利用碱溶液的处理后样品的氟量(cps),算出处理后样品的氟残存率(%)。

[0345]

(4)使用钢丝棉的擦伤性试验

[0346]

使用依据jis l0849的摩擦试验机i型,使摩擦体沿着光学层叠体(试验片)的表面进行水平往复运动,得到试验片。

[0347]

使用钢丝棉(bonstar株式会社制#0000号)作为摩擦体。试验设定为载荷1000g/cm2、行程75mm、速度7mm/s。表中示出摩擦体的水平往复次数。

[0348]

(4-1)接触角

[0349]

与上述(1-1)的试验同样地操作,测定摩擦后的试验片的接触角,求出摩擦前与水平往复运动500次(实施例6~12、比较例5~12为水平往复运动100次)的摩擦后的试验片的接触角差。试验在摩擦后30分钟以内实施。

[0350]

(4-2)光学特性测定(色相变化)

[0351]

与上述(3-1)的试验同样地操作,算出摩擦前与水平往复运动500次(实施例6~12、比较例5~12为水平往复运动100次)的摩擦后的试验片的利用sci得到的δl*a*b*值的变化量即δe值。

[0352]

另外,与上述(3-1)的试验同样地操作,算出摩擦前与水平往复运动500次(实施例6~12、比较例5~12为水平往复运动100次)的摩擦后的试验片的利用sce(specular component exclude,不考虑正反射光的反射色的测定法)得到的上述式(3)所示的l

*a*b*

值的变化量即δe值。

[0353]

(5)使用擦拭布(无纺布擦拭器)的擦伤性试验

[0354]

除了使用擦拭布(无纺布擦拭器)(bemcot lint-free ct-8,旭化成工业株式会社制)作为摩擦体以外,与使用钢丝棉的擦伤性试验同样地实施擦伤性试验。试验设定为载荷250g/cm2、行程25mm、速度50mm/s。表中示出摩擦体的水平往复运动次数。

[0355]

(5-1)接触角

[0356]

与上述(1-1)的试验同样地地操作,测定摩擦后的试验片的接触角,求出摩擦前与水平往复运动4000次的摩擦后的试验片的接触角差。试验在摩擦后30分钟以内实施。

[0357]

(5-2)氟残留量测定试验

[0358]

与上述(2)的试验同样地操作,使用esca测定使用擦拭布进行4000次水平往复运动后的处理后样品的氟量(cps),算出处理后样品的氟残存率(%)。

[0359]

(6)超声波清洗试验

[0360]

将氟系溶剂(fluorinert fc-3283:3m日本株式会社制)放入容器中,浸渍光学层叠体(试验片),使用超声波清洗机(usk-5r,asone公司制),以40khz、240w施加10分钟超声波。然后,使用上述氟系溶剂冲洗试验片。然后,使用xrf测定超声波清洗后样品的氟量(cps),算出清洗后样品的氟残存率(%)。

[0361]

如表2~表4所示,进行了对光学功能层14的表面进行处理的表面处理工序和在经表面处理的光学功能层14上形成防污层15的防污层形成工序的实施例1~5的光学层叠体与未进行表面处理工序的比较例1相比,耐碱性试验的氟的残留率高,色相变化δe也小,为5以下,可以确认耐碱性良好。

[0362]

另外,实施例1~5的光学层叠体与比较例1和2相比,使用擦拭布(无纺布擦拭器)的擦伤性试验中的接触角差小至14以下,氟的残留率高。

[0363]

实施例1~5的光学层叠体与比较例1和2相比,耐碱性试验中的色相变化小,氟的

残留率高。

[0364]

实施例1~5的光学层叠体与比较例3相比,使用擦拭布(无纺布擦拭器)的擦伤性试验中的接触角差小至14以下,且耐碱性试验中的色相变化小,氟的残存率高。

[0365]

符号说明

[0366]

10、101、102

…

光学层叠体,

[0367]

11

…

透明基材,

[0368]

12

…

硬涂层,

[0369]

13

…

密合层,

[0370]

14

…

光学功能层,

[0371]

14a

…

高折射率层,

[0372]

14b

…

低折射率层,

[0373]

15

…

防污层,

[0374]

20

…

制造装置,

[0375]1…

溅射装置,

[0376]

2a、2b

…

前处理装置,

[0377]3…

蒸镀装置,

[0378]4…

辊卷出装置,

[0379]5…

辊卷取装置,

[0380]

20

…

制造装置,

[0381]

21

…

真空泵,

[0382]

22

…

导辊,

[0383]

23

…

卷出辊,

[0384]

24

…

卷取辊,

[0385]

25

…

成膜辊,

[0386]

26

…

罐状辊,

[0387]

31、32、33、34、35

…

腔室,

[0388]

41

…

成膜部,

[0389]

42

…

等离子体放电装置,

[0390]

43

…

蒸镀源,

[0391]

53

…

加热装置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1