一种耐层间开裂的尼龙和氟聚合物共挤出汽车燃油输送多层管的制作方法

1.本发明涉及汽车燃油输送管道领域,尤其是涉及一种耐层间开裂尼龙和氟聚合物共挤出汽车燃油输送多层管。

背景技术:

2.随着国内外汽车工业的高速发展,汽车产业的环保、安全呼声越来越高,进而对汽车零部件的要求更加严格。特别的,各个主机厂着力研发具有良好的机械性能和低燃油渗透性的汽车燃油输送管道,将耐盐雾、低析出、耐热、耐燃油的尼龙与燃油阻隔性能优良的氟聚合物共挤出是比较通用的解决方案,而这两种聚合物材料化学结构相差较大,相容性差,需要添加两亲性相容性粘结层,否则会在使用过程中有层间开裂风险。因此,使用尼龙和氟聚合物共挤出制备汽车燃油输送多层管时需要考虑粘结层的选择,从而制备一种耐层间开裂的多层管。

技术实现要素:

3.本发明的目的是制备一种耐层间开裂的尼龙和氟聚合物共挤出汽车燃油输送多层管。

4.本发明面临的主要技术难题是制备一种与多层管的尼龙层和氟聚合物阻隔层相容性较好的两亲性粘结层,该粘结层的存在可充当“桥梁”提高尼龙层与氟聚合物层的层间粘附力,从而提高多层管耐层间开裂性能。

5.为了解决上述技术问题,本发明采用的技术原理为:利用酰胺化反应机理将尼龙低聚物端氨基与马来酸酐接枝改性的氟聚合物羧基进行酰胺化反应,制备一种以氟聚合物为分子主链,尼龙低聚物为支化侧链的支化共聚物,该支化共聚物同时含有尼龙和氟聚合物链结构,可充当两亲性粘结层提高尼龙层与氟聚合物层层间作用力,从而提高多层管的耐层间开裂性能。

6.为实现上述目的,本发明所采用的技术方案如下:

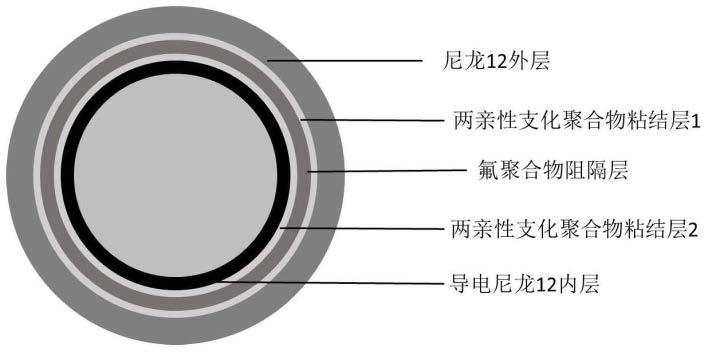

7.一种耐层间开裂尼龙和氟聚合物共挤出汽车燃油输送多层管,采用五层复合结构,从外而内包含:尼龙外层、两亲性支化聚合物粘结层1、氟聚合物阻隔层、两亲性支化聚合物粘结层2、导电尼龙内层。

8.在一些示例中,所述尼龙外层厚度为0.35

±

0.02mm,所述两亲性支化聚合物粘结层1厚度为0.1

±

0.02mm,所述氟聚合物阻隔层厚度为0.20

±

0.02mm,所述两亲性支化聚合物粘结层2厚度为0.1

±

0.02mm,所述导电尼龙内层厚度为0.15

±

0.02mm。

9.在一些示例中,所述尼龙外层采用的是共混改性尼龙,改性剂选自增塑剂、增韧剂、抗氧剂、光稳定剂、紫外线吸收剂、润滑剂、流动改性剂、阻燃剂中的一种或几种。尼龙基体选自pa12、pa6、pa11、pa56、pa66、pa610、pa612、pa1010、pa1012、pa1212,优选pa12。共混改性尼龙中尼龙12基体相对粘度为1.9-2.4(iso 307,间甲酚为溶剂,0.005g/ml浓度),优

选2.1。

10.所述导电尼龙内层采用导电改性尼龙,尼龙基体优选与尼龙外层相同,尼龙基体选自pa12、pa6、pa11、pa56、pa66、pa610、pa612、pa1010、pa1012、pa1212,优选pa12;导电填料选自炭黑、碳纤维、碳纳米管、石墨烯中的一种或几种,添加量为3-30%,体积电阻率小于106ω

·

cm。此外,导电尼龙内层中还可以含有增韧剂、抗氧剂、润滑剂、阻燃剂中的一种或多种。

11.所述两亲性支化聚合物粘结层1和2均为单氨封端尼龙低聚物与马来酸酐接枝改性氟聚合物通过酰胺化反应生成的两亲性支化共聚物,其制备方式包括:

12.(1)马来酸酐接枝改性氟聚合物的制备:首先将氟聚合物用强碱溶液(例如20wt%的naoh溶液)浸泡处理1-3h,再经过纯水洗涤、抽滤得到预处理氟聚合物;其次,利用高混机将预处理氟聚合物和一定比例的马来酸酐(mah)单体、引发剂混合均匀;最后,利用长径比为58-78双螺杆挤出机进行挤出,挤出温度由氟聚合物种类而定,螺杆转速为80-120rpm,挤出物料经牵引、水冷、切粒、烘干制备得到马来酸酐接枝改性氟聚合物。

13.优选的,所述氟聚合物为聚偏氟乙烯(pvdf)、乙烯-四氟乙烯共聚物(etfe)中的一种,更优选聚偏氟乙烯(pvdf);

14.优选的,mah单体添加量由所需马来酸酐接枝改性氟聚合物的马来酸酐接枝率而定,在一些实施方式中,马来酸酐接枝率为1.5%-8%,所述ma单体添加量为氟聚合物的2~15%;

15.优选的,引发剂选自过氧化苯甲酰(bpo)、偶氮二异丁腈(aibn)、过氧化二异丙苯(dcp)中的至少一种,更优选过氧化苯甲酰(bpo);

16.优选的,引发剂添加量为氟聚合物的0.2-0.5wt%,更优选0.3%;

17.(2)单氨封端尼龙低聚物制备:将一定比例的尼龙单体、单氨类封端剂、催化剂和水加入反应釜中,氮气置换多次,加热升温反应(在一些示例中,升温至240-290℃保持2-6h);反应完成后,泄压(在一些示例中,泄压至5-10kpa),泄压同时降温(在一些示例中,降温至220-240℃),然后抽真空处理60-120min,完成熔融缩聚;熔融缩聚完成后,停止抽真空;补加氮气至100-300kpa,停止搅拌并降温至20-30℃;

18.其中,所述尼龙单体为制备pa12、pa6、pa11、pa56、pa66、pa610、pa612、pa1010、pa1012、pa1212的单体,例如,当制备单氨封端pa12低聚物时,尼龙单体为十二内酰胺;优选十二内酰胺;

19.优选的,所述单氨类封端剂为十三烷基胺、月桂氨、正十一胺中的一种或多种,添加量由尼龙低聚物分子量而定;

20.优选的,所述催化剂为磷酸、次磷酸、次磷酸钠中的至少一种,更优选磷酸,添加量为尼龙单体质量的0.005-0.02%;

21.优选的,所述水为超纯水,添加量为尼龙单体质量的8-40%,优选10-20%;

22.优选的,所制备的尼龙低聚物分子量为1000-3000;

23.优选的,尼龙低聚物端氨基含量为0.3-1.0mmol/g;

24.(3)两亲性支化聚合物的制备:向装有尼龙低聚物的反应釜中投入一定比例步骤(1)制备的马来酸酐接枝改性的氟聚合物,氮气置换多次,升温至240-265℃,抽真空使反应体系绝对压力降低至1kpa以下,继续反应1-4h使马来酸酐接枝改性的氟聚合物与尼龙低聚

物发生酰胺化反应得到两亲性支化共聚物,之后经过牵引——水冷——切粒得到两亲性支化聚合物粒料。

25.以pa12低聚物为例,该两亲性支化共聚物结构示意如下:

[0026][0027]

优选的,步骤(3)单氨封端尼龙低聚物占原料总质量的10-45%,更优选30%。

[0028]

在一些示例中,所述氟聚合物阻隔层所用氟聚合物与两亲性支化聚合物粘结层制备时所用氟聚合物一致。

[0029]

根据本发明,优选地,两亲性支化聚合物粘结层1与尼龙外层的尼龙一致,两亲性支化聚合物粘结层2与导电尼龙内层的尼龙一致,更优选所述尼龙均为pa12;本发明可以制备例如,pa6-粘结层-氟聚合物-粘结层-pa6多层管、pa6-粘结层-氟聚合物-粘结层-pa12多层管、pa612-粘结层-氟聚合物-粘结层-pa12多层管。

[0030]

本发明汽车燃油输送多层管可以利用多层共挤出管材生产线制备。

[0031]

与现有技术相比,本发明的优势主要在于:本发明两层支化共聚物粘结层是利用单氨封端的尼龙低聚物与马来酸酐接枝改性的氟聚合物通过酰胺化反应制备,相比于传统粘结层,该粘结层的存在可大幅度提高尼龙层与氟聚合物阻隔层层间作用力,有效的避免多层管在工作时层间开裂,延长其使用寿命,提高汽车燃油输送系统安全性。而且此方案可推广至任何含有尼龙和氟聚合物的多层管领域和共混改性领域。

附图说明

[0032]

图1为一种本发明汽车燃油输送多层管的剖面示意图;

[0033]

图2为一种层间剥离强度测试试样剖面示意图;

[0034]

图3为一种尼龙外层与氟聚合物阻隔层层间剥离强度测试试样夹持示意图,图4为一种导电尼龙内层和氟聚合物阻隔层层间剥离强度测试试样夹持示意图。

具体实施方式

[0035]

下面通过具体实施例对本发明做进一步说明,本发明所述实施例只是作为对本发明的说明,不限制本发明的范围。

[0036]

测试方法:

[0037]

(1)数均分子量测试:通过凝胶渗透色谱(gpc)系统进行测试,设备型号为waters 1515;

[0038]

(2)端氨基含量测试:通过电位滴定法进行测试(metrohm 848自动电位滴定仪);

[0039]

(3)马来酸酐接枝改性氟聚合物接枝率测试:将适量制备的马来酸酐接枝改性氟聚合物溶解在二甲基亚砜(dmso)溶剂中,并通过甲醇沉淀析出,将析出的粉末反复洗涤、抽滤三次,并于80℃真空烘箱中干燥10h。然后用天平称取一定量纯化后的马来酸酐接枝改性氟聚合物粉末,溶解在二甲基甲酰胺(dmf)中,并滴入百里酚蓝,用标定好的koh-乙醇溶液进行滴定,最后按照以下公式计算接枝率:

[0040][0041]

其中:公式中c为koh-乙醇溶液浓度(mol/l);v0为滴定无马来酸酐接枝改性氟聚合物的dmf溶液所需koh-乙醇溶液体积(ml);v1为滴定含马来酸酐接枝改性氟聚合物的dmf溶液所需koh-乙醇溶液体积(ml);m为马来酸酐接枝改性氟聚合物的质量(g)。

[0042]

(4)熔体体积流动速率测试:依照iso 1133测试标准。

[0043]

(5)层间剥离强度测试:由于本专利涉及的汽车燃油输送多层管尺寸较小,不容易直接进行层间剥离强度测试,测试方法借鉴《gb/t 8808-1988软质复合塑料材料剥离试验方法》,具体操作如下:

[0044]

a.样品制备:利用多层片材共挤出设备挤出制备多层复合片材,片材各层材质和厚度与本文示例相对应,并沿多层片材挤出方向裁取宽度为15mm,长度为200mm的试样(剖面示意图如图2),并沿试样长度方向将测试层预先剥开50mm,并去除剥开部分测试层层间粘结层,被剥开部分不得有明显损伤。

[0045]

b.层间剥离力测试:试样应首先在23℃,50%相对湿度环境下放置48h,之后利用电子剥离试验机(bld-01,济南众测机电设备有限公司)在23℃,50%相对湿度环境下进行t型拉伸测试,拉伸速度为300mm/min,记录测试结果。

[0046]

【准备实施例1】

[0047]

按照以下步骤制备两亲性支化共聚物

[0048]

a.马来酸酐接枝改性pvdf的制备:将pvdf(arkema,kynar 721)用20%的naoh强碱溶液浸泡处理2h,再经过纯水洗涤、抽滤得到预处理pvdf;利用高混机将3.5kg预处理的pvdf和140g mah单体、10.5g bpo引发剂混合均匀;利用长径比为68的双螺杆挤出机进行挤出,加料段至机头温度依次设置为160℃、210℃、220℃、220℃、210℃、200℃,螺杆转速为100rpm,挤出物料经牵引、水冷、切粒、烘干制备马来酸酐接枝改性pvdf(pvdf-ma-1),马来酸酐接枝率为2%。

[0049]

b.单氨封端尼龙12低聚物制备:将1.5kg十二内酰胺、151g月桂胺、0.15g磷酸和180g超纯水加入10l反应釜中,氮气置换三次,加热升温至280℃保持5h完成十二内酰胺的开环反应;开环完成后,泄压至10kpa,泄压同时降温至230℃,然后抽真空处理120min,完成熔融缩聚;熔融缩聚完成后,停止抽真空,补加氮气至100kpa,停止搅拌并降温至30℃。所制备的单氨封端尼龙12低聚物数均分子量为2008,端氨基含量为0.5mmol/g;

[0050]

c.两亲性支化共聚物的制备:向装有尼龙12低聚物的反应釜中投入3.5kg pvdf-ma-1,氮气置换3次后升温至240℃,抽真空使反应体系绝对压力降低至1kpa以下,继续反应60min使马来酸酐接枝改性的pvdf与尼龙12低聚物发生酰胺化反应得到两亲性支化共聚物,之后经过牵引——水冷——切粒得到两亲性支化共聚物粒料(fpa-1),该支化共聚物氨基含量为0mmol/g,证明单氨封端尼龙12低聚物端氨基全部与pvdf-ma-1羧基发生反应,熔融指数为mvr=5cm3/10min(235℃,5kg)。

[0051]

【准备实施例2】

[0052]

按照以下步骤制备两亲性支化共聚物

[0053]

a.马来酸酐接枝改性pvdf的制备:首先将pvdf(arkema,kynar 721)用20%的naoh强碱溶液浸泡处理2h,再经过纯水洗涤、抽滤得到预处理pvdf;利用高混机将3.5kg预处理

的pvdf和210g mah单体、7g bpo引发剂混合均匀;利用长径比为68的双螺杆挤出机进行挤出,加料段至机头温度依次设置为160℃、210℃、220℃、220℃、210℃、200℃,螺杆转速为100rpm,挤出物料经牵引、水冷、切粒、烘干制备马来酸酐接枝改性pvdf(pvdf-ma-2),马来酸酐接枝率为3.3%。

[0054]

b.单氨封端尼龙612低聚物制备:将503g己二胺、997g十二碳二酸、1000g超纯水加入10l反应釜中,氮气置换三次,加热升温至70℃配置成60%固含量的酰胺盐水分散液。然后加入0.15g磷酸、143g月桂胺,将反应体系升温至240℃并保温保压2h。随后升温至250℃,同时脱水泄压至5kpa,并抽真空处理60min,完成熔融缩聚;熔融缩聚完成后,停止抽真空,补加氮气至200kpa,停止搅拌并降温至30℃。所制备的尼龙612低聚物数均分子量为2010,端氨基含量为0.5mmol/g;

[0055]

c.两亲性支化共聚物的制备:向装有尼龙612低聚物的反应釜中投入3.5kg pvdf-ma-2,氮气置换3次后升温至240℃,抽真空使反应体系绝对压力降低至1kpa以下,继续反应60min使马来酸酐接枝改性的pvdf与尼龙612低聚物发生酰胺化反应得到两亲性支化共聚物,之后经过牵引——水冷——切粒得到两亲性支化共聚物粒料(fpa-2),该支化共聚物氨基含量为0mmol/g,证明单氨封端尼龙612低聚物端氨基全部与pvdf-ma-2羧基发生反应,熔融指数为mvr=5cm3/10min(235℃,5kg)。

[0056]

【准备实施例3】

[0057]

按照以下步骤制备两亲性支化共聚物

[0058]

a.马来酸酐接枝改性pvdf的制备:将pvdf(arkema,kynar 721)用20%的naoh强碱溶液浸泡处理2h,再经过纯水洗涤、抽滤得到预处理pvdf;利用高混机将3.5kg预处理的pvdf和210g mah单体、7g bpo引发剂混合均匀;利用长径比为68的双螺杆挤出机进行挤出,加料段至机头温度依次设置为160℃、210℃、220℃、220℃、210℃、200℃,螺杆转速为100rpm,挤出物料经牵引、水冷、切粒、烘干制备马来酸酐接枝改性pvdf(pvdf-ma-3),马来酸酐接枝率为3.3%。

[0059]

b.单氨封端尼龙12低聚物制备:将1.5kg十二内酰胺、334g月桂胺、0.15g磷酸和180g超纯水加入10l反应釜中,氮气置换三次,加热升温至280℃保持5h完成十二内酰胺的开环反应;开环完成后,泄压至10kpa,泄压同时降温至240℃,然后抽真空处理120min,完成熔融缩聚;熔融缩聚完成后,停止抽真空,补加氮气至100kpa,停止搅拌并降温至30℃。所制备的单氨封端尼龙12低聚物数均分子量为1000,端氨基含量为1.0mmol/g;

[0060]

c.两亲性支化共聚物的制备:向装有尼龙12低聚物的反应釜中投入3.5kg pvdf-ma-3,氮气置换3次后升温至240℃,抽真空使反应体系绝对压力降低至1kpa以下,继续反应60min使马来酸酐接枝改性的pvdf与尼龙12低聚物发生酰胺化反应得到两亲性支化共聚物,之后经过牵引——水冷——切粒得到两亲性支化共聚物粒料(fpa-3),该支化共聚物氨基含量为0mmol/g,证明单氨封端尼龙12低聚物端氨基全部与pvdf-ma-3羧基发生反应,熔融指数为mvr=6.5cm3/10min(235℃,5kg)。

[0061]

【准备实施例4】

[0062]

按照以下步骤制备两亲性支化共聚物

[0063]

a.马来酸酐接枝改性pvdf的制备:将pvdf(arkema,kynar 721)用20%的naoh强碱溶液浸泡处理2h,再经过纯水洗涤、抽滤得到预处理pvdf;利用高混机将3.5kg预处理的

pvdf和105g mah单体、10.5g bpo引发剂混合均匀;利用长径比为68的双螺杆挤出机进行挤出,加料段至机头温度依次设置为160℃、210℃、220℃、220℃、210℃、200℃,螺杆转速为100rpm,挤出物料经牵引、水冷、切粒、烘干制备马来酸酐接枝改性pvdf(pvdf-ma-4),马来酸酐接枝率为1.5%。

[0064]

b.单氨封端尼龙12低聚物制备:将1.5kg十二内酰胺、98g月桂胺、0.15g磷酸和180g超纯水加入10l反应釜中,氮气置换三次,加热升温至280℃保持5h完成十二内酰胺的开环反应;开环完成后,泄压至10kpa,泄压同时降温至240℃,然后抽真空处理90min,完成熔融缩聚;熔融缩聚完成后,停止抽真空,补加氮气至100kpa,停止搅拌并降温至30℃。所制备的单氨封端尼龙12低聚物数均分子量为3004,端氨基含量为0.3mmol/g;

[0065]

c.两亲性支化共聚物的制备:向装有尼龙12低聚物的反应釜中投入3.5kg pvdf-ma-4,氮气置换3次后升温至240℃,抽真空使反应体系绝对压力降低至1kpa以下,继续反应60min使马来酸酐接枝改性的pvdf与尼龙12低聚物发生酰胺化反应得到两亲性支化共聚物,之后经过牵引——水冷——切粒得到两亲性支化共聚物粒料(fpa-4),该支化共聚物氨基含量为0mmol/g,证明单氨封端尼龙12低聚物端氨基全部与pvdf-ma-4羧基发生反应,熔融指数为mvr=4.0cm3/10min(235℃,5kg)。

[0066]

【准备实施例5】

[0067]

按照以下步骤制备两亲性支化共聚物

[0068]

a.马来酸酐接枝改性pvdf的制备:将pvdf(arkema,kynar 721)用20%的naoh强碱溶液浸泡处理2h,再经过纯水洗涤、抽滤得到预处理pvdf;利用高混机将3.0kg预处理的pvdf和180g mah单体、9g过氧化二异丙苯(dcp)引发剂混合均匀;利用长径比为68的双螺杆挤出机进行挤出,加料段至机头温度依次设置为160℃、210℃、220℃、220℃、210℃、200℃,螺杆转速为100rpm,挤出物料经牵引、水冷、切粒、烘干制备马来酸酐接枝改性pvdf(pvdf-ma-5),马来酸酐接枝率为3.5%。

[0069]

b.单氨封端尼龙12低聚物制备:将2kg十二内酰胺、219g十三烷基胺、0.2g磷酸和240g超纯水加入10l反应釜中,氮气置换三次,加热升温至280℃保持5h完成十二内酰胺的开环反应;开环完成后,泄压至10kpa,泄压同时降温至240℃,然后抽真空处理120min,完成熔融缩聚;熔融缩聚完成后,停止抽真空,补加氮气至100kpa,停止搅拌并降温至30℃。所制备的单氨封端尼龙12低聚物数均分子量为2002,端氨基含量为0.5mmol/g;

[0070]

c.两亲性支化共聚物的制备:向装有尼龙12低聚物的反应釜中投入3.0kg pvdf-ma-5,氮气置换3次后升温至240℃,抽真空使反应体系绝对压力降低至1kpa以下,继续反应60min使马来酸酐接枝改性的pvdf与尼龙12低聚物发生酰胺化反应得到两亲性支化共聚物,之后经过牵引——水冷——切粒得到两亲性支化共聚物粒料(fpa-5),该支化共聚物氨基含量为0mmol/g,证明单氨封端尼龙12低聚物端氨基全部与pvdf-ma-5羧基发生反应,熔融指数为mvr=4.5cm3/10min(235℃,5kg)。

[0071]

【准备实施例6】

[0072]

按照以下步骤制备两亲性支化共聚物

[0073]

a.马来酸酐接枝改性pvdf的制备:首先将pvdf(arkema,kynar 721)用20%的naoh强碱溶液浸泡处理2h,再经过纯水洗涤、抽滤得到预处理pvdf;利用高混机将3.5kg预处理的pvdf和525g mah单体、17.5g偶氮二异丁腈(aibn)引发剂混合均匀;利用长径比为68的双

螺杆挤出机进行挤出,加料段至机头温度依次设置为160℃、210℃、220℃、220℃、210℃、200℃,螺杆转速为100rpm,挤出物料经牵引、水冷、切粒、烘干制备马来酸酐接枝改性pvdf(pvdf-ma-6),马来酸酐接枝率为8%。

[0074]

b.单氨封端尼龙12低聚物制备:将1.5kg十二内酰胺、303g正十一胺、0.15g磷酸和180g超纯水加入10l反应釜中,氮气置换三次,加热升温至280℃保持5h完成十二内酰胺的开环反应;开环完成后,泄压至10kpa,泄压同时降温至240℃,然后抽真空处理120min,完成熔融缩聚;熔融缩聚完成后,停止抽真空,补加氮气至100kpa,停止搅拌并降温至30℃。所制备的单氨封端尼龙12低聚物数均分子量为1001,端氨基含量为1.0mmol/g;

[0075]

c.两亲性支化共聚物的制备:向装有尼龙12低聚物的反应釜中投入3.5kg pvdf-ma-6,氮气置换3次后升温至240℃,抽真空使反应体系绝对压力降低至1kpa以下,继续反应60min使马来酸酐接枝改性的pvdf与尼龙12低聚物发生酰胺化反应得到两亲性支化共聚物,之后经过牵引——水冷——切粒得到两亲性支化共聚物粒料(fpa-6),该支化共聚物氨基含量为0mmol/g,证明单氨封端尼龙12低聚物端氨基全部与pvdf-ma-6羧基发生反应,熔融指数为mvr=5.5cm3/10min(235℃,5kg)。

[0076]

【准备实施例7】

[0077]

按照以下步骤制备两亲性支化共聚物

[0078]

a.马来酸酐接枝改性etfe的制备:将etfe(agc,fluon etfe 800c)用20%的naoh强碱溶液浸泡处理2h,再经过纯水洗涤、抽滤得到预处理etfe;利用高混机将4.5kg预处理的etfe和180g mah单体、13.5g bpo引发剂混合均匀;利用长径比为68的双螺杆挤出机进行挤出,加料段至机头温度依次设置为200℃、260℃、270℃、270℃、265℃、260℃,螺杆转速为100rpm,挤出物料经牵引、水冷、切粒、烘干制备马来酸酐接枝改性etfe(etfe-ma-7),马来酸酐接枝率为2%。

[0079]

b.单氨封端尼龙12低聚物制备:将0.5kg十二内酰胺、50g月桂胺、0.05g磷酸和90g超纯水加入10l反应釜中,氮气置换三次,加热升温至280℃保持5h完成十二内酰胺的开环反应;开环完成后,泄压至10kpa,泄压同时降温至240℃,然后抽真空处理120min,完成熔融缩聚;熔融缩聚完成后,停止抽真空,补加氮气至100kpa,停止搅拌并降温至30℃。所制备的单氨封端尼龙12低聚物数均分子量为2020,端氨基含量为0.5mmol/g;

[0080]

c.两亲性支化共聚物的制备:向装有尼龙12低聚物的反应釜中投入4.5kg etfe-ma-7,氮气置换3次后升温至265℃,抽真空使反应体系绝对压力降低至1kpa以下,继续反应60min使马来酸酐接枝改性的etfe与尼龙12低聚物发生酰胺化反应得到两亲性支化共聚物,之后经过牵引——水冷——切粒得到两亲性支化共聚物粒料(fpa-7),该支化共聚物氨基含量为0mmol/g,证明单氨封端尼龙12低聚物端氨基全部与etfe-ma-7羧基发生反应,熔融指数为mvr=10.5cm3/10min(275℃,5kg)。

[0081]

【准备实施例8】

[0082]

按照以下步骤制备两亲性支化共聚物

[0083]

a.马来酸酐接枝改性pvdf的制备:将pvdf(arkema,kynar 721)用20%的naoh强碱溶液浸泡处理2h,再经过纯水洗涤、抽滤得到预处理pvdf;利用高混机将3.5kg预处理的pvdf和20g mah单体、10.5g bpo引发剂混合均匀;利用长径比为68的双螺杆挤出机进行挤出,加料段至机头温度依次设置为160℃、210℃、220℃、220℃、210℃、200℃,螺杆转速为

100rpm,挤出物料经牵引、水冷、切粒、烘干制备马来酸酐接枝改性pvdf(pvdf-ma-8),马来酸酐接枝率为0.3%。

[0084]

b.单氨封端尼龙12低聚物制备:将1.5kg十二内酰胺、151g月桂胺、0.15g磷酸和180g超纯水加入10l反应釜中,氮气置换三次,加热升温至280℃保持5h完成十二内酰胺的开环反应;开环完成后,泄压至10kpa,泄压同时降温至240℃,然后抽真空处理120min,完成熔融缩聚;熔融缩聚完成后,停止抽真空,补加氮气至100kpa,停止搅拌并降温至30℃。所制备的单氨封端尼龙12低聚物数均分子量为2008,端氨基含量为0.5mmol/g;

[0085]

c.两亲性支化共聚物的制备:向装有尼龙12低聚物的反应釜中投入3.5kg pvdf-ma-8,氮气置换3次后升温至240℃,抽真空使反应体系绝对压力降低至1kpa以下,继续反应60min使马来酸酐接枝改性的pvdf与尼龙12低聚物发生酰胺化反应得到两亲性支化共聚物,之后经过牵引——水冷——切粒得到两亲性支化共聚物粒料(fpa-1’),该支化共聚物氨基含量为0.10mmol/g,说明由于pvdf-ma-8马来酸酐接枝率较低,有部分单氨封端尼龙12低聚物端氨基未参与反应,支化共聚物熔融指数为mvr=9.5cm3/10min(235℃,5kg)。

[0086]

【准备实施例9】

[0087]

按照以下步骤制备两亲性支化共聚物

[0088]

a.马来酸酐接枝改性pvdf的制备:将pvdf(arkema,kynar 721)用20%的naoh强碱溶液浸泡处理2h,再经过纯水洗涤、抽滤得到预处理pvdf;利用高混机将3.5kg预处理的pvdf和140g mah单体、10.5g bpo引发剂混合均匀;利用长径比为68的双螺杆挤出机进行挤出,加料段至机头温度依次设置为160℃、210℃、220℃、220℃、210℃、200℃,螺杆转速为100rpm,挤出物料经牵引、水冷、切粒、烘干制备马来酸酐接枝改性pvdf(pvdf-ma-9),马来酸酐接枝率为2%。

[0089]

b.双氨封端尼龙12低聚物制备:将1.5kg十二内酰胺、165g十二烷二元胺、0.15g磷酸和180g超纯水加入10l反应釜中,氮气置换三次,加热升温至280℃保持5h完成十二内酰胺的开环反应;开环完成后,泄压至10kpa,泄压同时降温至240℃,然后抽真空处理120min,完成熔融缩聚;熔融缩聚完成后,停止抽真空,补加氮气至100kpa,停止搅拌并降温至30℃。所制备的单氨封端尼龙12低聚物数均分子量为2004,端氨基含量为1.0mmol/g;

[0090]

c.两亲性支化共聚物的制备:向装有尼龙12低聚物的反应釜中投入3.5kg pvdf-ma-9,氮气置换3次后升温至240℃,抽真空使反应体系绝对压力降低至1kpa以下,继续反应60min使马来酸酐接枝改性的pvdf与尼龙12低聚物发生酰胺化反应得到两亲性支化共聚物,之后经过牵引——水冷——切粒得到两亲性支化共聚物粒料(fpa-2’),该支化共聚物氨基含量为0.30mmol/g,支化共聚物熔融指数为mvr=0.1cm3/10min(235℃,5kg),熔指较低的原因是双氨基封端的尼龙12低聚物与pvdf-ma-9发生支化交联反应。

[0091]

【准备实施例10】

[0092]

按照以下步骤制备两亲性支化共聚物

[0093]

a.马来酸酐接枝改性pvdf的制备:将pvdf(arkema,kynar 721)用20%的naoh强碱溶液浸泡处理2h,再经过纯水洗涤、抽滤得到预处理pvdf;利用高混机将3.5kg预处理的pvdf和140g mah单体、10.5g bpo引发剂混合均匀;利用长径比为68的双螺杆挤出机进行挤出,加料段至机头温度依次设置为160℃、210℃、220℃、220℃、210℃、200℃,螺杆转速为100rpm,挤出物料经牵引、水冷、切粒、烘干制备马来酸酐接枝改性pvdf(pvdf-ma-10),马来

酸酐接枝率为2%。

[0094]

b.单氨封端尼龙12制备:将1.5kg十二内酰胺、9.3g月桂胺、0.15g磷酸和180g超纯水加入10l反应釜中,氮气置换三次,加热升温至280℃保持5h完成十二内酰胺的开环反应;开环完成后,泄压至10kpa,泄压同时降温至240℃,然后抽真空处理120min,完成熔融缩聚;熔融缩聚完成后,停止抽真空,补加氮气至100kpa,停止搅拌并降温至30℃。所制备的单氨封端尼龙12数均分子量为30060,端氨基含量为0.033mmol/g;

[0095]

c.两亲性支化共聚物的制备:向装有尼龙12的反应釜中投入3.5kg pvdf-ma-10,氮气置换3次后升温至240℃,抽真空使反应体系绝对压力降低至1kpa以下,继续反应60min使马来酸酐接枝改性的pvdf与尼龙12发生酰胺化反应得到两亲性支化共聚物,之后经过牵引——水冷——切粒得到两亲性支化共聚物粒料(fpa-3’),该支化共聚物氨基含量为0mmol/g,熔融指数为mvr=0.5cm3/10min(235℃,5kg),熔指较低的原因是高分子量的尼龙12分子链会发生相对严重的连缠结。

[0096]

【准备实施例11】

[0097]

按照以下步骤制备尼龙12和马来酸酐接枝改性pvdf共混物:将3.5kg的尼龙12粒子(evonik,vestamid l2140)、1.5kg的马来酸酐改性pvdf((pvdf-ma-1)利用高混机混合均匀后利用长径比为48的双螺杆挤出机进行挤出,加料段至机头温度依次设置为180℃、220℃、240℃、240℃、240℃、220℃,挤出物料经牵引、水冷、切粒、烘干制备尼龙12和马来酸酐接枝改性pvdf共混物(epa-4’),该支化共聚物氨基含量为0.14mmol/g,说明挤出共混过程中仅有少量尼龙12端氨基与pvdf-ma-1发生反应,熔融指数为mvr=5cm3/10min(235℃,5kg)。

[0098]

【准备实施例12】

[0099]

按照以下步骤制备多层管尼龙12外层原料

[0100]

将7.2kg的尼龙12粒子(evonik,vestamid l2140)、2kg增塑剂n-丁基苯磺酰胺(浙江普威伦化工有限公司)、0.8kg增韧剂poe-g-mah(dow,n416)、15g抗氧剂irgafox 168、15g抗氧剂irganox1098、20g光稳定剂tinuvin 770df,20g紫外线吸收剂tinuvin 312利用高混机混合均匀后利用长径比为48的双螺杆挤出机进行挤出,加料段至机头温度依次设置为190℃、215℃、230℃、230℃、230℃、215℃,挤出物料经牵引、水冷、切粒、烘干制备多层管尼龙12外层原料,该改性尼龙12熔融指数为mvr=10cm3/10min(235℃,5kg)。

[0101]

【准备实施例13】

[0102]

按照以下步骤制备多层管导电尼龙12内层原料

[0103]

将7.5kg的尼龙12粒子(evonik,l2140)、0.5kg增韧剂poe-g-mah(dow,n416)、2kg导电炭黑(ensaco 350g)、15g抗氧剂irgafox 168、15g抗氧剂irganox1098、10g润滑剂kaowax eb-ff利用高混机混合均匀后利用长径比为48的双螺杆挤出机进行挤出,加料段至机头温度依次设置为180℃、220℃、240℃、240℃、240℃、220℃,挤出物料经牵引、水冷、切粒、烘干制备多层管导电尼龙12内层原料,该改性尼龙12熔融指数为mvr=4cm3/10min(235℃,5kg)。

[0104]

【准备实施例14】

[0105]

按照以下步骤制备多层管导电尼龙612内层原料

[0106]

将7.5kg的尼龙612粒子(dupont,158nc010)、0.5kg增韧剂poe-g-mah(dow,n416)、

2kg导电炭黑(ensaco 350g)、15g抗氧剂irgafox 168、15g抗氧剂irganox1098、10g润滑剂kaowax eb-ff利用高混机混合均匀后利用长径比为48的双螺杆挤出机进行挤出,加料段至机头温度依次设置为180℃、220℃、250℃、250℃、240℃、220℃,挤出物料经牵引、水冷、切粒、烘干制备多层管导电尼龙12内层原料,该改性尼龙612熔融指数为mvr=4cm3/10min(235℃,5kg)。

[0107]

【实施例1】

[0108]

汽车燃油输送多层管各层分别为:准备实施例12制备的改性尼龙12为多层管外层,准备实施例1制备的两亲性支化共聚物(fpa-1)为多层管粘结层1和2,pvdf(arkema,kynar 721)为多层管阻隔层,准备实施例13制备的导电改性尼龙12为多层管内层。

[0109]

【实施例2】

[0110]

汽车燃油输送多层管各层分别为:准备实施例12制备的改性尼龙12为多层管外层,准备实施例3制备的两亲性支化共聚物(fpa-3)为多层管粘结层1和2,pvdf(arkema,kynar 721)为多层管阻隔层,准备实施例13制备的导电改性尼龙12为多层管内层。

[0111]

【实施例3】

[0112]

汽车燃油输送多层管各层分别为:准备实施例12制备的改性尼龙12为多层管外层,准备实施例4制备的两亲性支化共聚物(fpa-4)为多层管粘结层1和2,pvdf(arkema,kynar 721)为多层管阻隔层,准备实施例13制备的导电改性尼龙12为多层管内层。

[0113]

【实施例4】

[0114]

汽车燃油输送多层管各层分别为:准备实施例12制备的改性尼龙12为多层管外层,准备实施例5制备的支化共聚物(fpa-5)为多层管粘结层1和2,pvdf(arkema,kynar 721)为多层管阻隔层,准备实施例13制备的导电改性尼龙12为多层管内层。

[0115]

【实施例5】

[0116]

汽车燃油输送多层管各层分别为:准备实施例12制备的改性尼龙12为多层管外层,准备实施例6制备的两亲性支化共聚物(fpa-6)为多层管粘结层1和2,pvdf(arkema,kynar 721)为多层管阻隔层,准备实施例13制备的导电改性尼龙12为多层管内层。

[0117]

【实施例6】

[0118]

汽车燃油输送多层管各层分别为:准备实施例12制备的改性尼龙12为多层管外层,准备实施例7制备的两亲性支化共聚物(fpa-7)为多层管粘结层1和2,etfe(agc,fluon etfe 800c)为多层管阻隔层,准备实施例13制备的导电改性尼龙12为多层管内层。

[0119]

【实施例7】

[0120]

汽车燃油输送多层管各层分别为:准备实施例12制备的改性尼龙12为多层管外层,准备实施例1制备的两亲性支化共聚物(fpa-1)为多层管粘结层1,pvdf(arkema,kynar 721)为多层管阻隔层,准备实施例2制备的两亲性支化共聚物(fpa-2)为多层管粘结层2,准备实施例14制备的导电改性尼龙612为多层管内层。

[0121]

【对比例1】

[0122]

汽车燃油输送多层管各层分别为:准备实施例12制备的改性尼龙12为多层管外层,准备实施例7制备的两亲性支化共聚物(fpa-1’)为多层管粘结层1和2,pvdf(arkema,kynar 721)为多层管阻隔层,准备实施例13制备的导电改性尼龙12为多层管内层。

[0123]

【对比例2】

[0124]

汽车燃油输送多层管各层分别为:准备实施例12制备的改性尼龙12为多层管外层,准备实施例8制备的两亲性支化共聚物(fpa-2’)为多层管粘结层1和2,pvdf(arkema,kynar 721)为多层管阻隔层,准备实施例13制备的导电改性尼龙12为多层管内层。

[0125]

【对比例3】

[0126]

汽车燃油输送多层管各层分别为:准备实施例12制备的改性尼龙12为多层管外层,准备实施例9制备的支化共聚物(fpa-3’)为多层管粘结层1和2,pvdf(arkema,kynar 721)为多层管阻隔层,准备实施例13制备的导电改性尼龙12为多层管内层。

[0127]

【对比例4】

[0128]

汽车燃油输送多层管各层分别为:准备实施例12制备的改性尼龙12为多层管外层,准备实施例10制备的共混物(epa-4’)为多层管粘结层1和2,pvdf(arkema,kynar 721)为多层管阻隔层,准备实施例13制备的导电改性尼龙12为多层管内层。

[0129]

【对比例5】

[0130]

汽车燃油输送多层管各层分别为:准备实施例12制备的改性尼龙为多层管外层,pvdf(arkema,kynar 721)为多层管阻隔层,准备实施例13制备的导电改性尼龙12为多层管内层。

[0131]

为了表征各方案多层管层间剥离强度,将各实施例及对比例方案通过多层共挤出加工设备制备多层复合片材,各层厚度与对应多层管厚度相同,其中,对应多层管尼龙外层厚度为0.35

±

0.02mm,对应粘结层1厚度为0.1

±

0.02mm,对应氟聚合物阻隔层厚度为0.20

±

0.02mm,对应粘结层2厚度为0.1

±

0.02mm,对应导电尼龙内层厚度为0.15

±

0.02mm。具体方法为:多层片材五层均使用长径比为28的单螺杆挤出机挤出,具体各段温度设置为:

[0132]

(1)尼龙外层:180℃、220℃、240℃、240℃、230℃;

[0133]

(2)pvdf改性粘结层1和2:180℃、230℃、240℃、230℃、230℃;

[0134]

(3)etfe改性粘结层1和2:200℃、260℃、270℃、270℃、260℃;

[0135]

(4)pvdf阻隔层:160℃、210℃、220℃、220℃、210℃;

[0136]

(5)etfe阻隔层:200℃、260℃、270℃、270℃、260℃;

[0137]

(6)导电尼龙内层:180℃、230℃、240℃、240℃、220℃。

[0138]

对制备的多层片材进行层间剥离强度测试,结果如下:

[0139]

表1、多层管层间剥离强度测试结果

[0140] 尼龙外层与阻隔层/n

·

15mm-1

导电尼龙内层与阻隔层/n

·

15mm-1

实施例16.05.0实施例25.54.7实施例35.34.5实施例44.84.0实施例55.54.8实施例64.53.7实施例75.95.1对比例13.32.5对比例21.81.2对比例32.51.9

对比例42.62.0对比例50.80.5

[0141]

从表1中实施例和对比例层间剥离强度测试测试结果数据可以看出,本发明所制备的两亲性支化共聚物粘结层可有效提高尼龙层与氟聚合物阻隔层层间剥离强度,有效的避免多层管在工作时层间开裂,延长其使用寿命,提高汽车燃油输送系统安全性。

[0142]

以上所述仅是本发明的优选实施方式,应当指出,对于本领域技术的普通技术人员,在不脱离本发明方法的前提下,还可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1