一种可回收利用的塑料复合膜及其制造方法与流程

1.本发明涉及复合膜技术领域,具体为一种可回收利用的塑料复合膜及其制造方法。

背景技术:

2.复合膜是指由各种塑料与纸、金属或其他材料通过层合挤出贴面、共挤塑等工艺技术将基材结合在一起而形成的多层结构的膜。复合膜一般由基材、层合胶剂、阻隔材料、热封材料、印刷与保护层涂料等组成。

3.目前市面的复合膜在生产时需使用到大量的黏合剂,导致生产工序复杂且繁琐,而且因大量黏合剂的使用,导致在对复合膜中分离出可回收利用的材料时较为麻烦;另外为增强复合膜的性能,多需要加入价格昂贵的金属材料导致制成复合膜的成本提升。因此我们对此做出改进,提出一种可回收利用的塑料复合膜及其制造方法。

技术实现要素:

4.本发明提供了一种可回收利用的塑料复合膜及其制造方法,包括膜体,所述膜体由基材层、两个粘连层、两个加强层和两个阻燃层组成,两个所述粘连层设置在基材层的正反面,两个所述加强层分别设置在两个粘连层的一侧,两个所述阻燃层分别设置在两个阻燃层的一侧,所述基材层通过加热粘连层分别与加强层和阻燃层相互粘连,所述粘连层为游离碳,所述加强层为粉末钢。

5.作为本发明的一种优选技术方案,所述基材层的厚度为制成复合膜厚度的十分之四,所述基材层为双向拉伸聚乙烯。

6.作为本发明的一种优选技术方案,所述粘连层、加强层和阻燃层的厚度均为制成复合膜厚度的十分之一,所述阻燃层为聚氯乙烯树脂。

7.作为本发明的一种优选技术方法,包括以下步骤:

8.s1:选取双向拉伸聚乙烯材料并通过制膜机制成薄膜形态成为基材层;

9.s2:选取游离碳材料也通过制膜机制成膜状形态的粘连层;

10.s3:选取由零件加工时产生的钢屑,经金属粉碎机制作成由粉末钢组成的加强层;

11.s4:选取聚氯乙烯树脂材料也通过制膜机将制成膜状阻燃层;

12.s5:制成复合膜时将基材层平铺,使用加热装置将两层粘连层的正反面高温加热,并分别贴合在粘连层的正反面;

13.s6:最后依次将两层加强层和两层阻燃层贴合在两层粘连层的正反面,得到复合膜。

14.作为本发明的一种优选技术方法,s5中加热粘连层的温度为200-300℃之间,s6中采用铺撒的方式将加强层均匀设置在粘连层上。

15.本发明的有益效果是:

16.一、采用游离碳材料制成的粘连层来替代大量黏合剂的使用,能够让生产复合膜

的工序变得简单,在分离出复合膜中可回收利用的材料时,只需将粘连层处于低温,即可轻松完成分离材料的操作;

17.二、采用废弃的钢屑制成粉状并加入复合膜内,不仅可以增强抗拉伸性能,还可使制成复合膜的成本降低。

附图说明

18.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

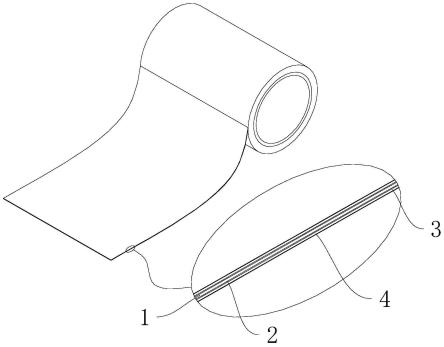

19.图1是本发明一种可回收利用的塑料复合膜及其制造方法的整体以及局部放大结构示意图;

20.图2是本发明一种可回收利用的塑料复合膜及其制造方法的方法步骤示意图。

21.图中:1、基材层;2、粘连层;3、加强层;4、阻燃层。

具体实施方式

22.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

23.实施例:如图1和图2所示,本发明一种可回收利用的塑料复合膜及其制造方法,包括膜体,膜体由基材层1、两个粘连层2、两个加强层3和两个阻燃层4组成,两个粘连层2设置在基材层1的正反面,两个加强层3分别设置在两个粘连层2的一侧,两个阻燃层4分别设置在两个阻燃层4的一侧,基材层1通过加热粘连层2分别与加强层3和阻燃层4相互粘连,粘连层2为游离碳,加强层3为粉末钢,从而让此复合膜的生产工序变得简单,提升生产效率,并降低生产复合膜的成本。

24.基材层1的厚度为制成复合膜厚度的十分之四,基材层1为双向拉伸聚乙烯;双向拉伸聚乙烯是以具有特殊分子结构的聚乙烯树脂为原料,采用平膜法双向拉伸工艺成型的一类高性能薄膜材料,其可以替代bopa与pe复合,这样复合整体都是pe材质,能够实现完全回收再利用,100%可循环。

25.粘连层2、加强层3和阻燃层4的厚度均为制成复合膜厚度的十分之一,阻燃层4为聚氯乙烯树脂;聚氯乙烯树脂具有阻燃、耐化学性高、机械强度及电绝缘性良好的优点,在作为此复合膜的最外层能够使其具有阻火性能,从而在高温环境下不会产生自燃现象。

26.s1:选取双向拉伸聚乙烯材料并通过制膜机制成薄膜形态成为基材层1;

27.s2:选取游离碳材料也通过制膜机制成膜状形态的粘连层2;

28.s3:选取由零件加工时产生的钢屑,经金属粉碎机制作成由粉末钢组成的加强层3;优点在于:回收废弃钢屑成本低,且能够让制成复合膜的抗拉伸性能提高。

29.s4:选取聚氯乙烯树脂材料也通过制膜机将制成膜状阻燃层4;

30.s5:制成复合膜时将基材层1平铺,使用加热装置将两层粘连层2的正反面高温加热,并分别贴合在粘连层2的正反面;

31.s6:最后依次将两层加强层3和两层阻燃层4贴合在两层粘连层2的正反面,得到复合膜。

32.s5中加热粘连层2的温度为200-300℃之间,因游离碳的物理特点,使得在将游离

炭处于200-300℃时会使其粘性达到极致,同时在处于较低温度下时脆性增加即即粘性持续降低,利用这一特点在回收复合膜中可再次利用材料时,就可轻松将可回收的材料从复合膜中脱离出来;s6中采用铺撒的方式将加强层3均匀设置在粘连层2上,由于加强层3为一层粉状物体,使得加强层3存有缝隙,这样处于高温下粘连层2产生的黏性物质进而通过加强层3的缝隙与阻燃层4连接,从而仅需两侧粘连层2即可将多层制成复合膜的材料粘连在一起。

33.在本发明的描述中,需要说明的是,术语“竖直”、“上”、“下”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

34.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

35.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种可回收利用的塑料复合膜及其制造方法,包括膜体,其特征在于,所述膜体由基材层(1)、两个粘连层(2)、两个加强层(3)和两个阻燃层(4)组成,两个所述粘连层(2)设置在基材层(1)的正反面,两个所述加强层(3)分别设置在两个粘连层(2)的一侧,两个所述阻燃层(4)分别设置在两个阻燃层(4)的一侧,所述基材层(1)通过加热粘连层(2)分别与加强层(3)和阻燃层(4)相互粘连,所述粘连层(2)为游离碳,所述加强层(3)为粉末钢。2.根据权利要求1所述的一种可回收利用的塑料复合膜,其特征在于,所述基材层(1)的厚度为制成复合膜厚度的十分之四,所述基材层(1)为双向拉伸聚乙烯。3.根据权利要求1所述的一种可回收利用的塑料复合膜,其特征在于,所述粘连层(2)、加强层(3)和阻燃层(4)的厚度均为制成复合膜厚度的十分之一,所述阻燃层(4)为聚氯乙烯树脂。4.根据权利要求1所述的一种可回收利用的塑料复合膜的制造方法,包括权利要求1-3任意一项所述的一种可回收利用的塑料复合膜,其特征在于,包括以下步骤:s1:选取双向拉伸聚乙烯材料并通过制膜机制成薄膜形态成为基材层(1);s2:选取游离碳材料也通过制膜机制成膜状形态的粘连层(2);s3:选取由零件加工时产生的钢屑,经金属粉碎机制作成由粉末钢组成的加强层(3);s4:选取聚氯乙烯树脂材料也通过制膜机将制成膜状阻燃层(4);s5:制成复合膜时将基材层(1)平铺,使用加热装置将两层粘连层(2)的正反面高温加热,并分别贴合在粘连层(2)的正反面;s6:最后依次将两层加强层(3)和两层阻燃层(4)贴合在两层粘连层(2)的正反面,得到复合膜。5.根据权利要求4所述的一种可回收利用的塑料复合膜的制造方法,其特征在于,s5中加热粘连层(2)的温度为200-300℃之间,s6中采用铺撒的方式将加强层(3)均匀设置在粘连层(2)上。

技术总结

本发明涉及复合膜技术领域,具体为一种可回收利用的塑料复合膜及其制造方法,包括膜体,膜体由基材层、两个粘连层、两个加强层和两个阻燃层组成,两个粘连层设置在基材层的正反面,两个加强层分别设置在两个粘连层的一侧,两个阻燃层分别设置在两个阻燃层的一侧,基材层通过加热粘连层分别与加强层和阻燃层相互粘连,粘连层为游离碳,加强层为粉末钢。本发明采用游离碳材料制成的粘连层来替代大量黏合剂的使用,能够让生产复合膜的工序变得简单,在分离出复合膜中可回收利用的材料时,只需将粘连层处于低温,即可轻松完成分离材料的操作;采用废弃的钢屑制成粉状并加入复合膜内,不仅可以增强抗拉伸性能,还可使制成复合膜的成本降低。成本降低。成本降低。

技术研发人员:李求恩 龙润洲 梅江超

受保护的技术使用者:浙江保禄包装科技股份有限公司

技术研发日:2022.06.01

技术公布日:2022/8/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1