一种新型振膜材料及其制备工艺的制作方法

1.本发明涉及的是聚氨酯振膜的制备领域,b32b27/40,尤其涉及一种新型振膜材料及其制备工艺。

背景技术:

2.tpu(聚氨酯热塑性弹性体)薄膜具有优异的耐磨性能、较好的拉伸强度和拉伸率以及良好的耐低温、耐候性,其广泛应用于电声领域振膜材料的制作,目前市场上tpu薄膜的生产工艺主要采用压延法、流延法、吹膜法等工艺制作生产。压延法制备的tpu薄膜制品厚度较厚均一性差,不适于薄制品;流延法制备的tpu薄膜耐撕裂性能差;吹膜法制备的tpu薄膜厚度均一性差,晶点多。溶剂涂布法一般可制得5-40μm厚度均一、外观优良、品质稳定的产品,但厚度在50-200μm的tpu薄膜采用涂布法制备时会出现干燥不良、孔洞等问题。同时tpu材料由于自身局限性耐热和耐寒性不佳,易在高温下发生塑性形变,低温下发脆而被破坏,同时弹性不佳、拉伸永变较大,内耗不高而使失真偏高,不能完全还原声音的本质。

3.申请号为201710153352.4的专利中公开了一种tpu膜的连续化涂布生产系统及其方法tpu膜的连续化涂布生产系统以及方法包括第一放卷单元对膜体进行放卷;引接单元、第一剥离单元、涂布单元、烘干单元、uv固化单元。本发明摒弃了传统的待涂布物料直接卷对卷的接驳方式,避免夹层物料不易接驳和难以粘结牢固的缺点,通过增加中间承载膜作为引膜,起到加快生产效率,提高接头强度以及避免tpu膜在烘箱中受热来提高产品质量的效果。

4.申请号为201510600106.x的专利中公开了一种扬声器振膜本发明公开了一种扬声器振膜,包括位于中心位置的球顶部(20)和位于边缘位置的折环部(10),折环部(10)为由一层热塑性聚酯弹性体tpee材料层(2)构成的单层结构;或者,折环部(10)为至少复合有一层热塑性聚酯弹性体tpee材料层(2)的复合结构。本发明的扬声器振膜相对于tpu材质的振膜,不但具有良好的韧性和强度,能够有效地降低产品的谐振频率、拓宽产品频带,还具有优良的结构稳定性、较高的耐功率可靠性以及较高的谐振频率的稳定性。

技术实现要素:

5.为了解决上述问题,本发明第一方面提供了一种新型振膜材料,从上至下分别为离型层、第一热塑弹性体层、纳米增韧层和第二热塑弹性体层。

6.在一些优选的实施方式中,所述离型层的材料选自聚对苯二甲酸乙二醇酯(pet)、共挤压定向聚丙烯(opp)薄膜、双向拉伸聚丙烯(bopp)薄膜、流延聚丙烯(cpp)薄膜、离型纸中的一种;优选地,所述离型层的材料为opp薄膜和/或cpp薄膜。

7.在一些优选的实施方式中,所述opp薄膜的拉伸强度为50-95mpa;优选地,所述opp薄膜拉伸强度为55-89mpa。

8.在一些优选的实施方式中,所述cpp薄膜的的剥离力为1-100g/25mm,纵向的拉伸强度md为≥20mpa,横向拉伸强度td为≥15mpa,断裂伸长率为≥80%;优选地,所述cpp薄膜

的的剥离力为50g/25mm,纵向的拉伸强度md为≥25mpa,横向拉伸强度td为≥20mpa,断裂伸长率为≥88%。

9.在一些优选的实施方式中,所述离型层的厚度为10-200μm;优选地,所述离型层的厚度为40-100μm;进一步优选地,所述离型层的厚度为80μm。

10.在一些优选的实施方式中,所述第一热塑性弹性体层中热塑性弹性体选自聚酯热塑性弹性体、聚酰胺热塑性弹性体、聚氨酯热塑性弹性体、热塑性有机硅弹性体、苯乙烯/丁二烯/苯乙烯嵌段共聚物、苯乙烯/异戊二烯/苯乙烯嵌段共聚物中的一种或多种;优选地,所述第一热塑性弹性体层中热塑性弹性体为聚氨酯热塑弹性体。

11.在一些优选的实施方式中,所述聚氨酯热塑弹性体选自聚氨酯弹性体粒子、水性聚氨酯树脂、油性聚氨酯树脂中的一种或多种;优选地,所述聚氨酯热塑性弹性体为油性聚氨酯树脂。

12.在一些优选的实施方式中,所述油性聚氨酯树脂的100%模量为5-15mpa,拉伸强度为30-60mpa,伸长率为450-700%;优选地,所述油性聚氨酯树脂的100%模量为8.0mpa,拉伸强度为55.0mpa,伸长率为500%。

13.在一些优选的实施方式中,所述第一热塑性弹性体层的涂布厚度为5-75μm;优选地,所述第一热塑性弹性体层的涂布厚度为5-50μm;进一步优选地,所述第一热塑性弹性体层的涂布厚度为15μm。

14.热塑性弹性体的添加能够改善振膜的耐磨性、拉伸性能和拉伸强度,但其耐高低温稳定性差。本技术人发现,在上述体系中加入油性聚氨酯树脂,具有热塑性的线型结构,其形成的固结体强度大,防渗透性好,能够有效增加振膜的硬度,特别是选择100%模量为5-15mpa,拉伸强度为30-70mpa,伸长率为400-700%的油性聚氨酯树脂,与体系中的增韧层纳米纤维膜和离型膜协同作用,不同层结构间的附着力强,能够与增韧层通过加热贴合成型,同时进一步改善振膜材料易在高温下发生塑性形变,低温下发脆,弹性不佳、拉伸永变大,失真偏高问题,而且使所得新型振膜的硬度达到65-95a,光泽度高。

15.在一些优选的实施方式中,所述第二热塑性弹性体层的材料与第二热塑性弹性体层的材料相同。

16.在一些优选的实施方式中,所述第一热塑性弹性体层的涂布厚度为5-75μm;优选地,所述第一热塑性弹性体层的涂布厚度为5-50μm;进一步优选地,所述第一热塑性弹性体层的涂布厚度为15μm。

17.在一些优选的实施方式中,所述纳米增韧层是通过将热塑性聚合物利用静电纺丝工艺制备纳米纤维膜得到。

18.在一些优选的实施方式中,所述热塑性聚合物选自聚酰亚胺、聚酰胺、聚己内酯、聚醚砜、聚醚酮、聚烯烃、聚苯醚中的一种或多种;优选地,所述热塑性聚合物为聚酰胺;进一步优选地,所述热塑性聚合物为pa66。

19.在一些优选的实施方式中,所述纳米增韧层的厚度为5-40μm;优选地,所述纳米增韧层的厚度为5-30μm;进一步优选地,所述纳米增韧层的厚度为7μm。

20.本发明第二方面提供一种新型振膜材料的制备工艺,其包括如下步骤:

21.(1)将第一热塑性弹性体层中的热塑性弹性体溶于有机溶剂中,搅拌、过滤后,加入异氰酸酯继续搅拌、溶解,得到第一热塑性弹性体层的原料组合物;

22.(2)将(1)得到的第一热塑性弹性体层的原料组合物涂布于离型层,置于烘箱中干燥;随后与纳米增韧层加热贴合,并剥离纳米纤维膜底膜材料后自背面收卷;

23.(3)将(1)得到的第一热塑性弹性体层的原料组合物涂布于离型层,置于烘箱中干燥;随后与(2)得到的薄膜进行加热贴合,并剥离(2)得到的复合薄膜的opp膜材料后自背面收卷。

24.(4)将(3)得到的薄膜置于一定温度、湿度下熟化,即得。

25.步骤(1)中

26.在一些优选的实施方式中,所述有机溶剂选自n,n-二甲基甲酰胺、乙酸乙酯、六氟异丙醇、甲苯、丁酮、环己酮、四氢呋喃中的一种或多种;优选地,所述有机溶剂为丁酮。

27.在一些优选的实施方式中,所述第一热塑性弹性体层中热塑性弹性体与有机溶剂的重量比为1:(1.5~7);优选地,所述第一热塑性弹性体层的材料与有机溶剂的重量比为1:(2~6);进一步优选地,所述第一热塑性弹性体层中热塑性弹性体与有机溶剂的重量比为1:4.2。

28.在一些优选的实施方式中,所述过滤后热塑性弹性体的固含量为7-55wt%;优选地,所述过滤后热塑性弹性体的固含量为10-50wt%;进一步优选地,所述过滤后热塑性弹性体的固含量为20-30wt%;更进一步优选地,所述过滤后热塑性弹性体的固含量为26wt%。

29.在一些优选的实施方式中,所述异氰酸酯选自甲苯二异氰酸酯、异佛尔酮二异氰酸酯、二苯基甲烷二异氰酸酯、二环己基甲烷二异氰酸酯、六亚甲基二异氰酸酯中的一种或多种;优选地,所述异氰酸酯为甲苯二异氰酸酯。

30.在一些优选的实施方式中,所述甲苯二异氰酸酯的固含量为70~80wt%;优选地,所述甲苯二异氰酸酯的固含量为75wt%。

31.在一些优选的实施方式中,所述异氰酸酯与热塑性弹性体和有机溶剂的总重量的重量比为1:(0.02-0.01);优选地,所述异氰酸酯与热塑性弹性体和有机溶剂的总重量的重量比为1:(0.02-0.08);进一步优选地,所述异氰酸酯与热塑性弹性体和有机溶剂的总重量的重量比为1:0.05。

32.步骤(2)和(3)中

33.在一些优选的实施方式中,所述涂布的方式选自刮刀涂布、辊涂、刷涂、喷涂、阳离子电沉积(ced)中的一种;优选地,所涂布方式为刮刀涂布。

34.在一些优选的实施方式中,所述涂布的速度为5-25m/min;优选地,所述涂布的速度为5-20m/min;进一步优选地,所述涂布的速度为15m/min。

35.在一些优选的实施方式中,所述烘箱的温度设置为梯度升温。优选地,所述烘箱的梯度温度设置为:50-65℃保持1-2min;65-80℃保持1-2min;80-95℃保持1-2min;95-105℃保持1-2min;105-115℃保持1-2min;80-90℃保持1-2min;55-65℃保持1-2min;进一步优选地,所述烘箱的梯度温度设置为:60℃保持1.87min;70℃保持1.87min;90℃保持1.87min;100℃保持1.87min;110℃保持1.87min;95℃保持1.87min;60℃保持1.87min。本技术中通过控制涂布的速度,并且将所得薄膜进行程序加热干燥,能够促进热塑性聚氨酯弹性体与异氰酸酯的反应完全,很大程度上避免了异氰酸酯的自聚反应,同时加快了热塑性弹性体层涂膜的烘干,促使制备得到的tpu薄膜具有厚度均一,外观优良、性能稳定的优点,同时将

其涂布于复合纳米纤维膜增韧层,不仅提高了振膜材料的耐高低温性能,同时也提高了振膜材料的抗冲击性能和疲劳寿命。

36.步骤(4)中,

37.在一些优选的实施方式中,所述温度为40-50℃,湿度为5-20%,时间为2-4天;优选地,所述温度为45℃,湿度为10%,时间为3天。

38.与现有技术相比,本发明具有以下有益效果:

39.(1)本发明中的振膜从上至下分别为离型层、第一热塑弹性体层、纳米增韧层和第二热塑弹性体层,通过两层热塑性聚氨酯薄膜复合纳米纤维膜制得不同厚度、不同硬度以及不同模量的振膜材料,得到的振膜厚度均一,在10-50μm、硬度在65-95a、模量及光泽度稳定、外观优良,同时复合纳米纤维膜不仅提高了振膜材料的耐高低温性能,而且改善了弹性性能、拉伸强度,也提高了振膜材料的抗冲击性能和疲劳寿命。

40.(2)本发明中通过将热塑性弹性体材料采用涂布的方式涂布于离型层,随后与增韧层采用加热成型的方式制备得到振膜材料,厚度可调,生产工艺简单、产品良率高、操作便捷,电声厂家只需按成型条件制作振膜即可无需再复合胶膜或peek等材料,能够有效的提升效率、节省成本。

附图说明

41.图1实施例1所得新型振膜的结果示意图。

具体实施方式

42.实施例1

43.1、一种新型振膜材料,从上至下分别为离型层、第一热塑弹性体层、纳米增韧层和第二热塑弹性体层,如图1所示。

44.所述离型层的材料为opp薄膜

45.所述opp薄膜拉伸强度为55-89mpa(购自苏州昆岭薄膜工业有限公司,型号为stc50n)。

46.所述离型层的厚度为80μm。

47.所述第一热塑性弹性体层中热塑性弹性体为聚氨酯热塑弹性体。

48.所述第一热塑性弹性体层中热塑性弹性体为聚氨酯热塑性弹性体;所述聚氨酯热塑性弹性体为油性聚氨酯树脂。

49.所述油性聚氨酯树脂的100%模量为8.0mpa,拉伸强度为55.0mpa,伸长率为50%(购自烟台华大化学,型号为hd-80ng)。

50.所述第一热塑性弹性体层的涂布厚度为15μm。

51.所述第二热塑性弹性体层的制备方法具体实施方式同第一热塑性弹性体层。

52.所述第二热塑性弹性体层的涂布厚度为15μm。

53.所述纳米增韧层是通过将热塑性聚合物利用静电纺丝工艺制备纳米纤维膜得到。

54.所述热塑性聚合物为聚酰胺;所述热塑性聚合物为pa66(新西兰revolution fibres公司,型号为xantu.layr)。

55.所述纳米增韧层的厚度为7μm。

56.2、一种新型振膜材料的制备工艺,其包括如下步骤:

57.(1)将第一热塑性弹性体层中的热塑性弹性体溶于有机溶剂中,搅拌、过滤后,加入异氰酸酯继续搅拌、溶解,得到第一热塑性弹性体层的原料组合物;

58.(2)将(1)得到的第一热塑性弹性体层的原料组合物涂布于离型层,置于烘箱中干燥;随后与纳米增韧层加热贴合,并剥离纳米纤维膜底膜材料后自背面收卷;

59.(3)将(1)得到的第一热塑性弹性体层的原料组合物涂布于离型层,置于烘箱中干燥;随后与(2)得到的薄膜进行加热贴合,并剥离(2)得到的复合薄膜的opp膜材料后自背面收卷;

60.(4)将(3)得到的薄膜置于一定温度、湿度下熟化,即得。

61.步骤(1)中

62.所述有机溶剂为丁酮。

63.所述热塑性弹性体与有机溶剂的重量比为1:4.2。

64.所述过滤后热塑性弹性的固含量为26wt%。

65.所述异氰酸酯为甲苯二异氰酸酯。

66.所述甲苯二异氰酸酯的固含量为75wt%(购自科思创l-75固化剂)

67.所述异氰酸酯与热塑性弹性体和有机溶剂的总重量的重量比为1:0.05。

68.步骤(2)和(3)中

69.所涂布方式为刮刀涂布。

70.所述涂布的速度为15m/min。

71.所述烘箱的温度设置为梯度升温。

72.所述烘箱的梯度温度设置为:60℃保持1.87min;70℃保持1.87min;90℃保持1.87min;100℃保持1.87min;110℃保持1.87min;95℃保持1.87min;60℃保持1.87min。

73.步骤(4)中,

74.所述温度为45℃,湿度为10%,时间为3天。

75.实施例2

76.1、一种新型振膜材料,与实施例1的不同之处在于:

77.所述离型层的材料为cpp薄膜。

78.所述cpp薄膜的的剥离力为50g/25mm,纵向的拉伸强度md为≥25mpa,横向拉伸强度td为≥20mpa,断裂伸长率为≥88%(购自昆山博益鑫成高分子材料有限公司,型号为cpb1m80st3)。

79.2、一种新型振膜材料的制备工艺,同实施例1。

80.实施例3

81.1、一种新型振膜材料,与实施例1的不同之处在于:

82.所述离型层的厚度为40μm。

83.所述第一热塑性弹性体层的涂布厚度为10μm。

84.所述第二热塑性弹性体层的涂布厚度为10μm。

85.所述纳米增韧层的厚度为10μm。

86.2、一种新型振膜材料的制备工艺,同实施例1。

87.对比例1

88.1、一种新型振膜材料,与实施例1的不同之处在于:

89.所述油性聚氨酯树脂的100%模量为8.0mpa,拉伸强度为65.0mpa,伸长率为400%。(购自烟台华大化学,型号为mp-865ps)。

90.2、一种新型振膜材料的制备工艺,同实施例1。

91.对比例2

92.1、一种新型振膜材料,与实施例1的不同之处在于:

93.所述烘箱的梯度温度设置为:60℃保持1min;90℃保持10min;100℃保持5min;110℃保持3min;95℃保持5min;60℃保持10min。

94.2、一种新型振膜材料的制备工艺,同实施例1。

95.对比例3

96.1、一种新型振膜材料,与实施例1的不同之处在于:

97.所述涂布的速度为30m/min。

98.2、一种新型振膜材料的制备工艺,同实施例1。

99.性能测试

100.1、硬度:根据国家标准gb/t 6739-1996《涂抹硬度铅笔测定法》对实施例及对比例所得样品进行测试。

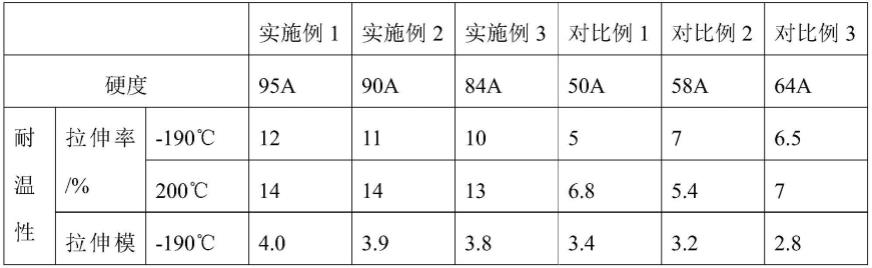

101.2、耐温性:将实施例及对比例所得样品分别放置于-190℃和200℃下4h,测定不同温度处理后的拉伸率(iso 527-1ba)和拉伸模量((iso 527-1ba)。

102.具体测试结果如表1所示。

103.表1实施例及对比例性能测试结果

[0104][0105]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1