一种多层复合膜结构及其制备方法和应用与流程

本发明涉及充气材料领域,具体涉及一种多层复合膜结构及其制备方法和应用。

背景技术:

1、在常规材料领域,一般是通过材料本身的强度和结构实现材料的功能,但在全球环境保护日益严格的压力下,安全环保、节约材料已经成为当今材料领域的主要发展方向,充气材料以其独特结构实现了结构强度和环保、经济性的兼顾,因此被大量应用,目前现有的充气材料一般用于物流运输的防震材料,通过使用防震材料将运输物品包裹实现减震的保护效果。由于其强度方面的性能难以实现突破,充气材料的应用场景在很大程度上被局限于包装、特别是轻量物体的包装方面,推广受到限制。传统充气材料为单层材料,保温效果有限,结构刚度多为单方向,无法在需要多方向刚度的场景应用。

技术实现思路

1、本发明提供了一种多层复合膜结构及其制备方法和应用,用以解决目前现有充气材料强度不高、应用受限的技术问题。

2、为解决上述技术问题,本发明采用以下技术方案:

3、一种多层复合膜结构,包括叠合的至少三层膜材料,第n层膜材料与第n+1层膜材料之间形成第n排气室,且所述第n排气室与第n+1排气室交替嵌套形成蜂窝状结构;n为正整数。

4、上述技术方案的设计思路在于,本技术方案通过多层膜构成复合膜结构,并将相邻膜层之间形成的气室交替嵌套分布,使得多层复合膜结构整体截面呈现出近似于蜂窝的形状,大幅提高了本技术方案的膜结构的强度和受力上限,以5%左右的材料和95%左右的空气占比实现了传统材料的性能表现,在充分利用了充气材料节能环保方面的优势的前提下,还扩宽了类似材料的应用领域,为复合膜结构的应用提供了理论和实际上的可行性。

5、作为上述技术方案的进一步优选,所述第n排相邻气室之间通过第n排气室热封线隔开,第n排气室热封线与第n+1排气室热封线交错设置。形成具有蜂窝状结构气室的关键之一就在于气室热封线的设置,本申请通过独特的气室热封线的分布方法,使得复合膜结构上下层气室之间呈现交错分布、交替嵌套的方式,在充气后,气室之间相互挤压,并最终使得气室截面呈现不同形状,实现力学承载性能的大幅提升。

6、作为上述技术方案的进一步优选,所述第一气室热封线和第二气室热封线的宽度为气室宽度的1/10~1/2。热封线的宽度是气室形状形成的关键性参数之一,将热封线宽度限定为气室的1/10~1/2可使气室截面类4~8变形蜂窝状结构。

7、作为上述技术方案的进一步优选,所述气室充气后截面呈类六边形。据发明人研究和实验发现,类六边形的蜂窝状结构的复合膜材料充气后具有最佳的力学性能。

8、作为上述技术方案的进一步优选,第一层膜材料和最后一层膜材料之间热封形成用于向所用气室充气的充气通道。本优选方案通过对膜材料尺寸的优化和调整,将顶部、底部两层膜材热封形成直接与不同层数的气室入气口同时相连通的充气通道,实现一次对多层气室充气,提高了充气的同步性和便捷化以及产品的使用便利性,同时,在充气时第一层和最后一层膜材料随充气通道进气膨胀而打开,带动其相邻层膜材料的形变,使二者之间充气口打开,相邻层膜材料又带动其相邻层形变,以此类推,使得本发明的各层气室入气口均可依次实现开启,无需对每层气室单独设置充气通道,提高了进气的效率和稳定性。

9、基于同一技术构思,本发明还提供一种上述多层复合膜结构的制备方法,包括以下步骤:

10、s1、在所述第n+1层膜材料的上表面印刷或涂布耐热封物质,形成耐热封区域,所述耐热封区域呈平行的长条状,且第n+1层膜材料上表面的耐热封区域和第n+2层膜材料上表面的耐热封区域间隔错位分布;

11、s2、将所述膜材料按顺序叠放,并对所述耐热封区域进行第一次热封,形成气室热封线;再对叠合的膜材料四周外圈轮廓及气室顶部区域进行第二次热封,形成轮廓热封线和充气通道热封线,即得到所述多层复合膜结构。

12、上述技术方案的设计思路在于,本发明在膜材料上表面设置耐热封区域,且将相邻层膜材料上的耐热封区域间隔设置,并于耐热封区域进行热封形成气室热封线,可使各层膜材料上气室热封线呈交错分布,并最终形成具有独特形貌多层膜材料结构,该制备方法使得本发明无需单独对相邻层进行热封,可直接对多层膜材料进行热封形成气室,简化了制备流程,降低了操作难度和实际成本。

13、作为上述技术方案的进一步优选,在对所述耐热封区域进行第一次热封前,在对所述耐热封区域进行第一次热封前,在第n层膜材料和第n+1层膜材料之间设置气阀膜并热封,且气阀膜顶部设置有耐热封材料。本优选方案给出了一种较为便利的气室内部气阀和入气口的形成方法。

14、基于同一技术构思,本发明还提供一种上述多层复合膜结构的应用,所述多层复合膜结构应用于建筑领域作为墙体材料,或应用于包装领域作为包材使用。

15、与现有技术相比,本发明的优点在于:

16、(1)本发明通过多层膜构成复合膜结构、并对结构的具体形状和构成进行了优选,大幅提高了本技术方案的膜结构的强度和受力上限,充分利用了充气材料节能环保方面的优势的前提下,还扩宽了类似材料的应用领域;

17、(2)本发明的复合膜结构可用于建筑,墙体,保温,防水等,应用场景广泛。

18、附图说明

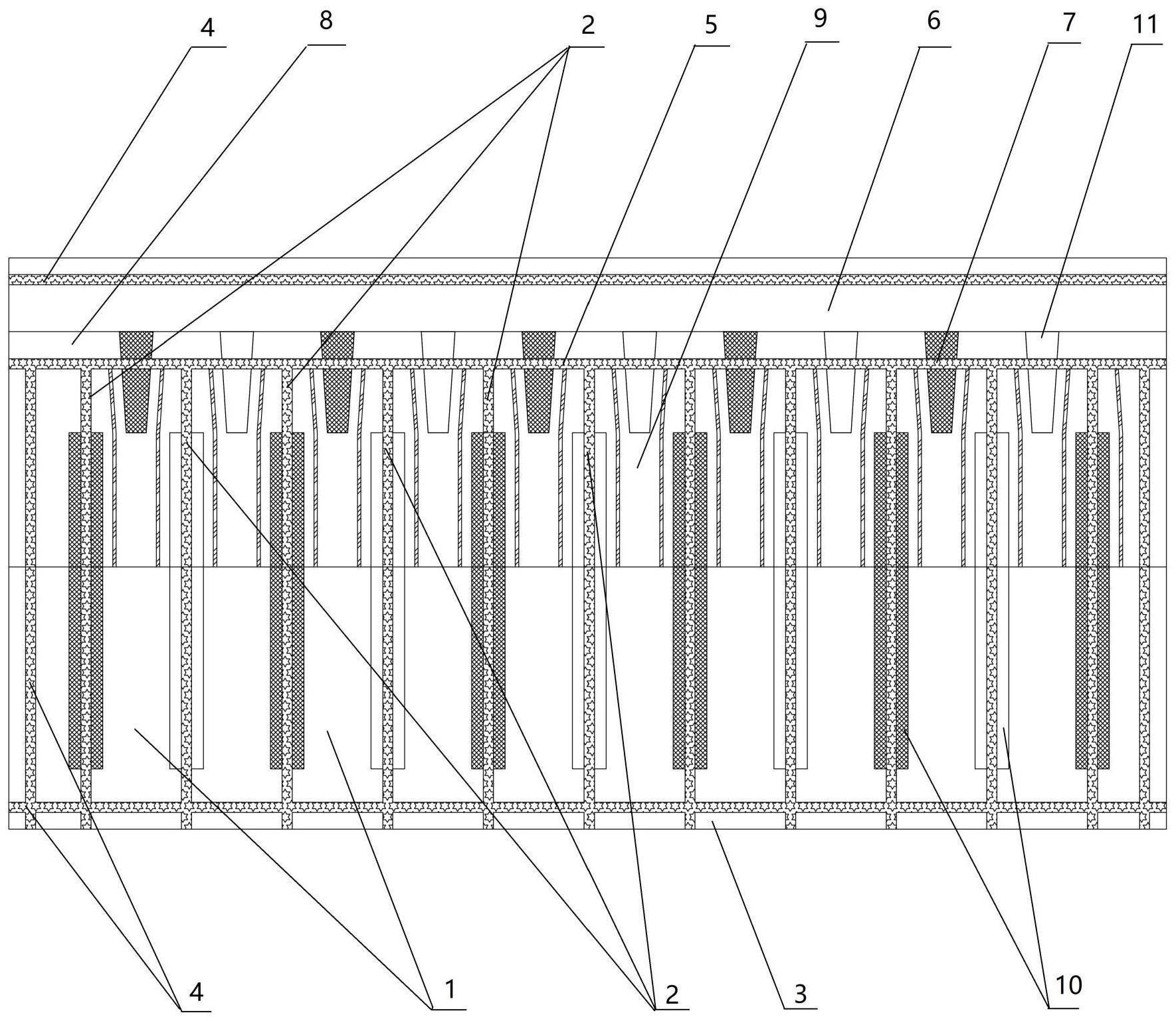

19、图1为实施例1的多层复合膜结构的结构示意图;

20、图2为实施例1的多层复合膜结构充气后的截面示意图;

21、图3为实施例1的多层复合膜结构制备方法步骤(1)中单层膜材料耐热封区域的印刷或涂布位置示意图;

22、图4为实施例2的多层复合膜结构充气后的截面示意图;

23、图5为实施例1和实施例2制备方法中的第一热封示意图。

技术特征:

1.一种多层复合膜结构,其特征在于,包括叠合的至少三层膜材料(3),第n层膜材料(3)与第n+1层膜材料(3)之间形成第n排气室(1),且所述第n排气室(1)与第n+1排气室(1)交替嵌套形成蜂窝状结构;n为正整数。

2.根据权利要求1所述的多层复合膜结构,其特征在于,所述第n排相邻气室(1)之间通过第n排气室热封线(2)隔开,第n排气室热封线(2)与第n+1排气室热封线(2)交错设置。

3.根据权利要求2所述的多层复合膜结构,其特征在于,所述气室热封线(2)的宽度为气室(1)宽度的1/10~1/2。

4.根据权利要求3所述的多层复合膜结构,其特征在于,所述气室(1)充气后截面呈类六边形。

5.根据权利要求2所述的多层复合膜结构,其特征在于,第n+1层膜材料(3)上设置有第n+1层耐热封区域(10),所述等n+1层耐热封区域(10)设置在第n排气室热封线(2)在第n+1层膜材料(3)的对应位置处。

6.根据权利要求5所述的多层复合膜结构,其特征在于,第一层膜材料(3)和最后一层膜材料(3)之间热封形成用于向所有气室(1)充气的充气通道(6)。

7.一种权利要求6所述的多层复合膜结构的制备方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的多层复合膜结构的制备方法,其特征在于,在对所述耐热封区域(10)进行第一次热封前,在第n层膜材料(3)和第n+1层膜材料(3)之间设置气阀膜(8)并热封,且气阀膜(8)顶部设置有耐热封材料(11)。

9.一种权利要求1-5任一项所述的多层复合膜结构或权利要求7或8所述的制备方法所制得的多层复合膜结构的应用,其特征在于,所述多层复合膜结构应用于建筑领域作为墙体材料,或应用于包装领域作为包材使用。

技术总结

本发明公开了多层复合膜结构及其制备方法和应用,多层复合膜结构包括叠合的至少三层膜材料,第n层膜材料与第n+1层膜材料之间形成第n排气室,且所述第n排气室与第n+1排气室交替嵌套形成蜂窝状结构;n为正整数。本发明的多层复合膜结构可应用于建筑领域作为墙体材料,或应用于包装领域作为包材使用,具有相对于现有技术大幅提高的强度和受力上限,一方面充分利用了充气材料节能环保方面的优势,另一方面扩宽了类似材料的应用领域。

技术研发人员:戴增贤

受保护的技术使用者:杭州欧信包装科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!