一种多级复合金刚石蜂窝夹芯结构及其制备方法

本发明涉及蜂窝夹芯结构,尤其是涉及一种多级复合金刚石蜂窝夹芯结构及其制备方法。

背景技术:

1、金刚石蜂窝结构是一种新型的多孔周期性二维网格结构。相比于同种材料制成的方蜂窝和传统六角蜂窝结构,金刚石蜂窝因为胞元含有大量三角形的缘故,将具更优秀的力学特性。同时,相比于kagome蜂窝、三角形蜂窝,金刚石蜂窝具有更好的各向异性,在特定方向上将具有更好的比强度和比刚度。近年来,复合蜂窝结构在航空航天领域得到了广泛的应用。其既可以作为独立的承力结构,同时也可以作为夹芯材料做成夹芯结构,其胞孔中还可以填充增强材料,是一种十分具有应用潜力的新型结构。

2、当前复合金刚石蜂窝结构的成型大多通过开模工艺实现,其成型的产品具有外形粗糙,精度低,产品质量与理论计算不匹配,生产成本高等缺陷,从而限制了复合金刚石蜂窝结构的应用和发展。

技术实现思路

1、本发明的第一目的在于提供一种多级复合金刚石蜂窝夹芯结构,该多级复合金刚石蜂窝结构具有优异的力学性能和功能特性。

2、本发明的第二目的在于提供一种多级复合金刚石蜂窝夹芯结构的制备方法,该制备方法解决了复杂的多级复合金刚石蜂窝结构成型困难,工艺复杂,成本高的问题。

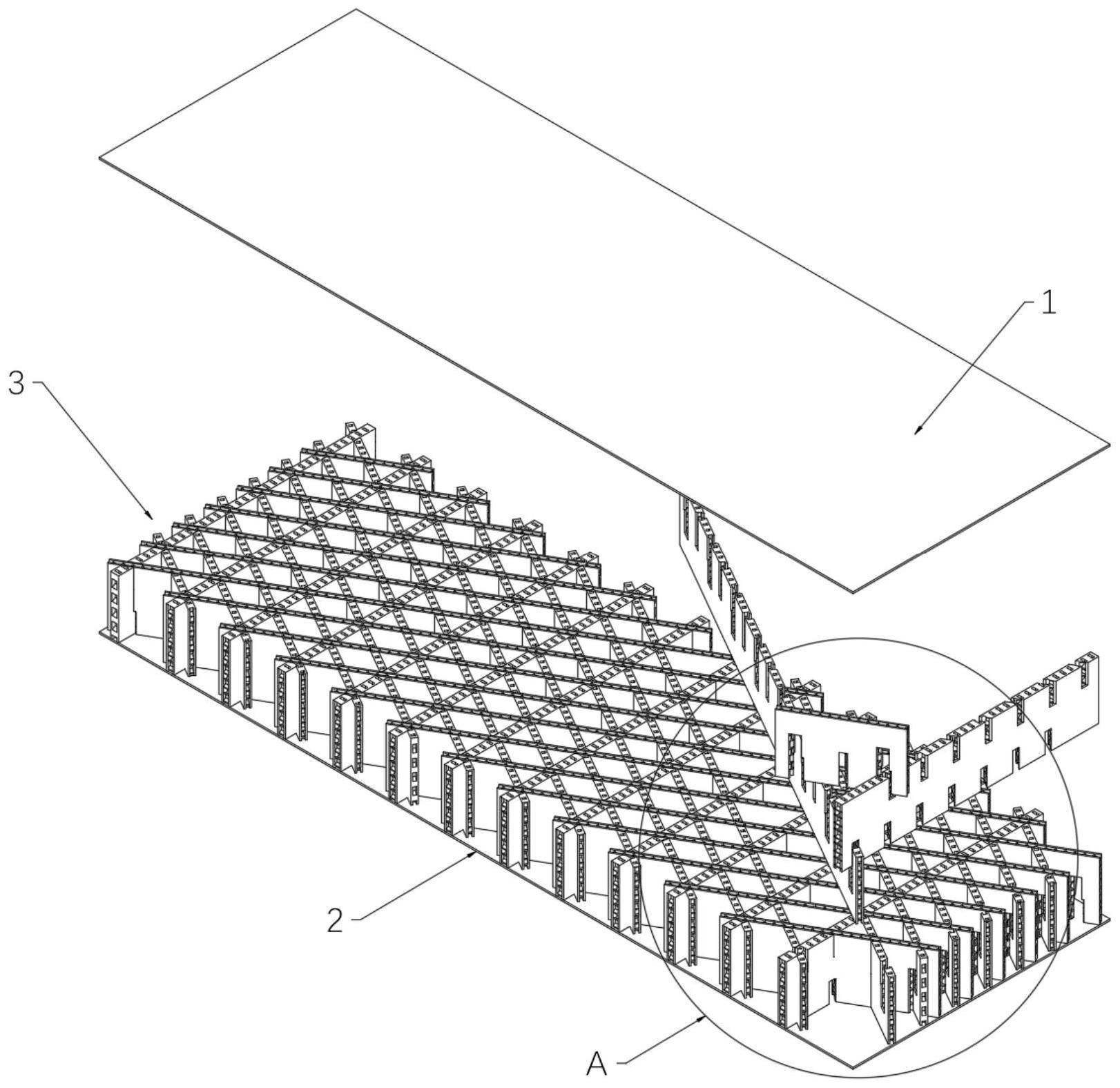

3、本发明提供一种多级复合金刚石蜂窝夹芯结构,包括上面板和下面板,所述上面板和所述下面板之间设有多级复合金刚石蜂窝夹芯层,所述多级复合金刚石蜂窝夹芯层由若干支撑肋单元相互嵌锁组装而成,所述支撑肋单元包括若干平行设置的横肋、若干平行设置的第一斜肋以及若干平行设置的第二斜肋,两个相邻的所述横肋之间设有所述第一斜肋与所述第二斜肋之间的连接点,所述横肋上还设有所述第一斜肋与所述第二斜肋的连接点,所述支撑肋单元为铝蜂窝夹芯板,所述多级复合金刚石蜂窝夹芯层的胞元孔隙中设有pmi发泡材料。

4、优选地,所述第一斜肋和所述第二斜肋的厚度相等,所述横肋的厚度为所述第一斜肋厚度的两倍。

5、优选地,所述横肋上双侧等距设有若干第一插接短槽,所述第一斜肋和所述第二斜肋上单侧等距设有若干与所述第一插接短槽相配合的插接长槽,相邻所述插接长槽之间的中点位置均设有第二插接短槽。

6、优选地,所述第一插接短槽、所述第二插接短槽和所述插接长槽与所述支撑肋单元之间的夹角均为60°。

7、优选地,所述支撑肋单元的高度相同,所述第一插接短槽的高度为所述支撑肋单元高度的三分之一,所述第二插接短槽的高度为所述支撑肋单元高度二分之一,所述插接长槽的高度为所述支撑肋单元高度的三分之二。

8、优选地,所述上面板和所述下面板的材质为碳纤维复合材料层合板。

9、本发明还提供了一种多级复合金刚石蜂窝夹芯结构的制备方法,其特征在于,包括以下步骤:

10、1)切割所述铝蜂窝夹芯板,制备所述横肋、所述第一斜肋与所述第二斜肋;

11、2)对切割后的所述铝蜂窝夹芯板进行开槽,所述横肋为上下交错双侧开槽,所述第一斜肋与所述第二斜肋为单侧开槽,开槽后进行清理和降温;

12、3)将步骤2)得到的所述横肋、所述第一斜肋与所述第二斜肋在开槽处互相嵌锁,进行装配,得到所述多级复合金刚石蜂窝夹芯层;

13、4)在步骤3)得到的所述多级复合金刚石蜂窝夹芯层的胞元孔隙中填充pmi发泡材料,进行常温固化后打磨平整;

14、5)所述多级复合金刚石蜂窝夹芯层的上表面通过环氧树脂胶膜连接所述上面板,下表面通过所述环氧树脂胶膜连接所述下面板,之后进行固化,得到一种多级复合金刚石蜂窝夹芯结构。

15、优选地,步骤2)中清理和降温的具体步骤为:将开槽后的所述横肋、所述第一斜肋与所述第二斜肋放入清水或工业酒精中进行清洗,清理槽间和表面切割的残渣,清理后进行干燥。

16、优选地,步骤3)中装配的具体步骤为:在开槽处涂抹粘结剂,以所述横肋为基准装配所述第一斜肋,所述第一斜肋装配完成后装配所述第二斜肋,粘结剂完全固化后完成装配,得到所述多级复合金刚石蜂窝夹芯层。

17、优选地,步骤4)的具体步骤为:采用数控机床将pmi发泡材料切割成所述多级复合金刚石蜂窝夹芯层中胞元对应的三棱柱和四棱柱,向所述多级复合金刚石蜂窝夹芯层的胞元内壁上均匀涂抹结构胶,将切割好的pmi发泡材料插入胞元空隙中,插入完毕进行常温固化;并对填充好pmi发泡材料的所述多级复合金刚石蜂窝夹芯层表面进行打磨清理。

18、有益效果:

19、本发明提供了一种多级复合金刚石蜂窝夹芯结构,相比于传统的同类型复合蜂窝夹芯结构,力学性能将有较大的提升,同时填充的pmi发泡材料还可以赋予结构吸波、吸能、抗静电、隔热等功能特性。

20、本发明通过采用嵌锁技术提高了加工的准确性,同时保证了制备得到的多级复合金刚石蜂窝结构力学性能和功能特性的优异。本发明提供的制备方法降低了生产成本,生产的成品产品质量较高,在航空航天、海洋舰船、武器装备等的轻量化技术领域拥有巨大的应用潜力和广泛的应用前景。

技术特征:

1.一种多级复合金刚石蜂窝夹芯结构,其特征在于,包括上面板和下面板,所述上面板和所述下面板之间设有多级复合金刚石蜂窝夹芯层,所述多级复合金刚石蜂窝夹芯层由若干支撑肋单元相互嵌锁组装而成,所述支撑肋单元包括若干平行设置的横肋、若干平行设置的第一斜肋以及若干平行设置的第二斜肋,两个相邻的所述横肋之间设有所述第一斜肋与所述第二斜肋之间的连接点,所述横肋上还设有所述第一斜肋与所述第二斜肋的连接点,所述支撑肋单元为铝蜂窝夹芯板,所述多级复合金刚石蜂窝夹芯层的胞元孔隙中设有pmi发泡材料。

2.根据权利要求1所述的多级复合金刚石蜂窝夹芯结构,其特征在于,所述第一斜肋和所述第二斜肋的厚度相等,所述横肋的厚度为所述第一斜肋厚度的两倍。

3.根据权利要求1所述的多级复合金刚石蜂窝夹芯结构,其特征在于,所述横肋上双侧等距设有若干第一插接短槽,所述第一斜肋和所述第二斜肋上单侧等距设有若干与所述第一插接短槽相配合的插接长槽,相邻所述插接长槽之间的中点位置均设有第二插接短槽。

4.根据权利要求3所述的多级复合金刚石蜂窝夹芯结构,其特征在于,所述第一插接短槽、所述第二插接短槽和所述插接长槽与所述支撑肋单元之间的夹角均为60°。

5.根据权利要求3所述的多级复合金刚石蜂窝夹芯结构,其特征在于,所述支撑肋单元的高度相同,所述第一插接短槽的高度为所述支撑肋单元高度的三分之一,所述第二插接短槽的高度为所述支撑肋单元高度二分之一,所述插接长槽的高度为所述支撑肋单元高度的三分之二。

6.根据权利要求1所述的多级复合金刚石蜂窝夹芯结构,其特征在于,所述上面板和所述下面板的材质为碳纤维复合材料层合板。

7.一种权利要求1-6所述的多级复合金刚石蜂窝夹芯结构的制备方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的制备方法,其特征在于,步骤2)中清理和降温的具体步骤为:将开槽后的所述横肋、所述第一斜肋与所述第二斜肋放入清水或工业酒精中进行清洗,清理槽间和表面切割的残渣,清理后进行干燥。

9.根据权利要求7所述的制备方法,其特征在于,步骤3)中装配的具体步骤为:在开槽处涂抹粘结剂,以所述横肋为基准装配所述第一斜肋,所述第一斜肋装配完成后装配所述第二斜肋,粘结剂完全固化后完成装配,得到所述多级复合金刚石蜂窝夹芯层。

10.根据权利要求7所述的制备方法,其特征在于,步骤4)的具体步骤为:采用数控机床将pmi发泡材料切割成所述多级复合金刚石蜂窝夹芯层中胞元对应的三棱柱和四棱柱,向所述多级复合金刚石蜂窝夹芯层的胞元内壁上均匀涂抹结构胶,将切割好的pmi发泡材料插入胞元空隙中,插入完毕进行常温固化;并对填充好pmi发泡材料的所述多级复合金刚石蜂窝夹芯层表面进行打磨清理。

技术总结

本发明涉及蜂窝夹芯技术领域,尤其是涉及一种多级复合金刚石蜂窝夹芯结构及其制备方法。其结构包括上面板和下面板,所述上面板和所述下面板之间设有多级复合金刚石蜂窝夹芯层,所述多级复合金刚石蜂窝夹芯层由若干支撑肋单元相互嵌锁组装而成,所述支撑肋单元包括横肋、第一斜肋以及第二斜肋,两个相邻的所述横肋之间设有所述第一斜肋与所述第二斜肋之间的连接点,所述横肋上还设有所述第一斜肋与所述第二斜肋的连接点,所述支撑肋单元为铝蜂窝夹芯板,所述多级复合金刚石蜂窝夹芯层的胞元孔隙中设有PMI发泡材料。本发明通过采用嵌锁技术提高了加工的准确性,同时保证了制备的多级复合金刚石蜂窝结构力学性能和功能特性的优异。

技术研发人员:熊超,宋识骏,殷军辉,赵玉龙,康小勇,孙海涛,齐子元,邓辉咏,崔凯波,周焕然,范朝阳

受保护的技术使用者:中国人民解放军陆军工程大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!