一种固液分离式质心定位装置的制作方法

1.本发明属于定位装置技术领域,涉及一种质心定位装置,特别涉及一种固液分离式质心定位装置。

背景技术:

2.体爆轰战斗部内部装填高能燃料,通过炸药爆炸抛撒驱动作用,高能燃料被抛撒到空气中,高能燃料与空气混合,形成大范围的活性云团,再经炸药二次起爆,活性云团产生体爆轰,释放出强烈的冲击波,是威力最大的武器之一。

3.体爆轰战斗部爆炸威力的提高主要依赖于内部装填燃料能量的提高,贵大勇等人在文献“高威力fae液态燃料的优化选择”(火炸药学报,2016年,第3期14页)中报道:在液态燃料中加入金属粉末,液相燃料与金属粉末混合后形成固液相混合燃料,由于金属粉末热值很高,可以大幅度提高体爆轰战斗部内部燃料的能量。

4.由于固液相混合燃料不能相互溶解,而且各组分密度不同,在重力作用下,固液相混合燃料中密度较大的材料会沉降到下部,密度较小的材料会上升到上部。

5.固液相混合燃料在研制配方时给出的各组分比例为威力最大时的比例。一旦固液相混合燃料发生分层,各部位燃料在后续抛撒以及二次起爆时,不能以威力最大的比例参与爆炸反应。王海洋等人在文献“气-液-固三相体系云雾爆轰特性的实验研究”(高压物理学报,2014年12月,第28卷第6期671页)中报道:当固液混合物各组分比例不同时,体爆轰的爆轰压力、爆轰速度和临界起爆能均有很大差异,固液混合物各组分比例改变,将导致体爆轰战斗部的威力大幅度下降。

6.固液相混合燃料发生分层后,体爆轰战斗部的质心也会随之变化。李楠等人在文献“质心测量和校准技术发展趋势”(计测技术,2016年,第36卷第2期1页)中报道:在国防领域,质心位置关系到体爆轰战斗部飞行姿态、飞行速度、飞行方向,最终影响体爆轰战斗部弹道,体爆轰战斗部的飞行轨迹取决于质心和制导系统等因素,当体爆轰战斗部的质心偏离飞行平面时,会给体爆轰战斗部一个附加力矩,使其运动轨迹发生改变,体爆轰战斗部径向的质心偏差会导致其产生偏航力矩,轴向的质心偏差会导致其俯仰力矩,严重的质心偏移会导致体爆轰战斗部失去平衡或偏离轨道,使得体爆轰战斗部无法击中目标区域,因此,质心偏移将导致体爆轰战斗部对目标的命中精度降低。

技术实现要素:

7.为了克服现有技术存在的缺陷或不足,本发明的目的在于,提供一种固液分离式质心定位装置,该装置将固相材料全部装在空心圆柱壳中,液相材料装在空心圆柱壳和体爆轰战斗部之间的缝隙中,由于空心圆柱壳在体爆轰战斗部内部不能相对移动,体爆轰战斗部的质心偏移量大幅度降低。

8.为了实现上述任务,本发明采取如下的技术解决方案:

9.一种固液分离式质心定位装置,包括体爆轰战斗部,其特征在于,还包括位于体爆

轰战斗部内设置的多个空心圆柱壳,其中:

10.所述体爆轰战斗部的形状为第一空腔圆柱体,且为回转体,第一空腔圆柱体中心带有第一圆柱体;

11.体爆轰战斗部的回转体轴线垂直于地面,体爆轰战斗部的第一空腔圆柱体内部空间装填固液相混合燃料,体爆轰战斗部的第一圆柱体内部含有炸药,炸药爆炸后驱动固液相混合燃料运动,体爆轰战斗部内部装填的固液相混合燃料在重力作用下发生分层,所述固液分离式质心定位装置用于缓解固液相混合燃料发生的分层;

12.所述空心圆柱壳形状为第二空腔圆柱体,且为回转体,壁厚为1mm,材料为聚四氟乙烯;

13.多个空心圆柱壳的回转体轴线平行于地面,空心圆柱壳放置在体爆轰战斗部的第一空腔圆柱体内部,体爆轰战斗部的第一空腔圆柱体内部空间布满了空心圆柱壳,空心圆柱壳的第二空腔圆柱体内部空间装填固液相混合燃料中的固相成分,体爆轰战斗部的第一空腔圆柱体内部空间除去空心圆柱壳所占空间外,剩余的空间装填固液相混合燃料中的液相成分;

14.空心圆柱壳的第二空腔圆柱体直径与体爆轰战斗部的第一空腔圆柱体高度之比为1:8~9;

15.所述的固液分离式质心定位装置的使用方法,包括以下步骤:

16.步骤1:在固液相混合燃料中的固相成分中,按照固相成分重量加入重量比1:1的液相成分,使得固相成分被液相成分包裹,通过搅拌使固相成分成为黏糊状混合物;

17.步骤2:将黏糊状混合物装入空心圆柱壳的内腔中;

18.步骤3:将空心圆柱壳装入体爆轰战斗部的内腔中;

19.步骤4:将固液相混合燃料中的液相成分装入空心圆柱壳与空心圆柱壳之间的缝隙和空心圆柱壳与体爆轰战斗部之间的缝隙,固液相混合燃料中的液相成分不会在重力作用下分层,固液相混合燃料中的固相成分只能在其所处的空心圆柱壳2的内腔中短距离移动,即体爆轰战斗部壳体内部装填的固液相混合燃料在重力作用下质心只能发生微小的移动,完全在可接受范围以内,固液相混合燃料发生的分层得到缓解。

20.关于空心圆柱壳的第二空腔圆柱体直径与体爆轰战斗部的第一空腔圆柱体高度之比,可以采取以下2种方式的任意一种:

21.实现方式1:空心圆柱壳的第二空腔圆柱体直径与体爆轰战斗部1的第一空腔圆柱体高度之比为1:8。

22.实现方式2:空心圆柱壳的第二空腔圆柱体直径与体爆轰战斗部1的第一空腔圆柱体高度之比为1:9。

23.本发明的固液分离式质心定位装置,带来的技术效果体现为:

24.将固液相混合燃料中的固相材料全部装在空心圆柱壳中,液相材料装在空心圆柱壳和体爆轰战斗部之间的缝隙中,由于空心圆柱壳在体爆轰战斗部内部不能相对移动,因此,固相材料在体爆轰战斗部内部只能发生微小移动,体爆轰战斗部的质心偏移量大幅度降低,避免了战斗部质心偏移对弹道的影响,保证了对目标的命中精度;燃料在抛撒的过程中,各组分燃料通过运动会重新混合,达到威力最大时的比例,保证了体爆轰战斗部的爆炸威力。

附图说明

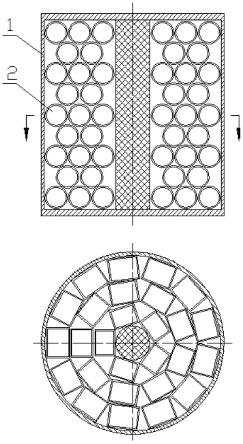

25.图1是本发明的固液分离式质心定位装置的结构示意图。

26.图中的标记分别表示:1、体爆轰战斗部,2、空心圆柱壳。

27.下面结合附图和实施例对本发明作进一步的详细说明。

具体实施方式

28.需要说明的是,以下的实施例是本发明较优的例子,本发明不局限于以下的实施例。凡在本发明技术方案基础上进行的添加、同等变换,均属于本发明权利要求书限定的保护范围。

29.实施例1:

30.如图1所示,本实施例给出一种固液分离式质心定位装置,包括体爆轰战斗部1,还包括位于体爆轰战斗部1内设置的多个空心圆柱壳2,其中:

31.体爆轰战斗部1的形状为第一空腔圆柱体,且为回转体,第一空腔圆柱体中心带有第一圆柱体;

32.体爆轰战斗部1的回转体轴线垂直于地面,体爆轰战斗部1为体爆轰战斗部壳体。体爆轰战斗部1的第一空腔圆柱体内部空间装填固液相混合燃料,体爆轰战斗部1的第一圆柱体内部含有炸药,炸药爆炸后驱动固液相混合燃料运动,体爆轰战斗部1内部装填的固液相混合燃料在重力作用下发生分层,本实施例的固液分离式质心定位装置用于缓解固液相混合燃料发生的分层;

33.空心圆柱壳2的形状为第二空腔圆柱体,且为回转体,壁厚为1mm,材料为聚四氟乙烯;

34.所述多个空心圆柱壳2的回转体轴线平行于地面,空心圆柱壳2放置在体爆轰战斗部1的第一空腔圆柱体内部,体爆轰战斗部1的第一空腔圆柱体内部空间布满了空心圆柱壳2,空心圆柱壳2的第二空腔圆柱体内部空间装填固液相混合燃料中的固相成分,体爆轰战斗部1的第一空腔圆柱体内部空间除去空心圆柱壳2所占空间外剩余的空间,装填固液相混合燃料中的液相成分;

35.本实施例的固液分离式质心定位装置的使用方法,包括以下步骤:

36.步骤1:将固液相混合燃料中的固相成分中,按照固相成分重量加入重量比1:1的液相成分,使得固相成分被液相成分包裹,通过搅拌使固相成分成为黏糊状混合物;

37.步骤2:将黏糊状的混合物装入空心圆柱壳2的内腔中;

38.步骤3:将空心圆柱壳2装入体爆轰战斗部1的内腔中;

39.步骤4:将固液相混合燃料中的液相成分装入空心圆柱壳2与空心圆柱壳2之间的缝隙和空心圆柱壳2与体爆轰战斗部1之间的缝隙,固液相混合燃料中的液相成分不会在重力作用下分层,固液相混合燃料中的固相成分只能在其所处的空心圆柱壳2的内腔中短距离移动,即体爆轰战斗部壳体内部装填的固液相混合燃料在重力作用下质心只能发生微小的移动,完全在可接受范围以内,固液相混合燃料发生的分层得到缓解。

40.本实施例的固液分离式质心定位装置,工作原理如下:

41.固液相混合燃料,由于固相材料不能溶解在液相材料中,而且固相材料和液相材料密度不同,在重力作用下必然会发生分层。

42.密度较大的固相材料会向下移动,密度较小的液相材料会向上移动。

43.固液相混合燃料分层后,一方面上下的固液相混合燃料的各组分比例与设计值不同,影响威力的发挥。另一方面分层后对质心的改变较大,影响弹道精度。

44.本实施例的固液分离式质心定位装置,将固相燃料和液相燃料分开填装,将固相燃料装在空心圆柱壳2中,然后再将空心圆柱壳2装在体爆轰战斗部1的内腔中,由于空心圆柱壳2在体爆轰战斗部1内腔中装满,空心圆柱壳2不能相对体爆轰战斗部1移动,而空心圆柱壳2中的固相燃料虽然在重力作用下也会发生分层,但其固相材料的移动距离不会超过空心圆柱壳2的直径,因此,尽管在重力作用下,固相燃料和液相燃料还是会发生分层,但分离的尺寸被限制了,因此,质心的偏移量限制在很小的范围以内,对弹道不会造成影响。

45.而且固相材料和少量的液相材料混合成为黏糊状后,在重力作用下,分层的程度会大幅度降低,这进一步减小了质心的偏移。

46.步骤1中,固液相混合燃料中的固相成分中,固相成分与加入的液相成分的重量比例为1比1。因为,如果加入的液相成分太少,固相中的空气不会被排除,这部分空间没有被利用,这降低了装药空间利用率。而且过于粘稠,容易凝结成块,后续抛撒的过程中形成云团的过程中,固相成分不容易分散开。本实施例的固液分离式质心定位装置,是在抛撒的过程中,固相成分和液相成分重新混合并达到设计的比例,才能最大化的发挥爆炸威力。

47.如果加入液相成分太多,粘度将会降低,黏糊状混合物将会发生较明显的分层,造成的质心偏移较大。

48.通过大量实验,发现,步骤1中的固相成分与液相成分的重量比例为1比1时,以上问题都得到较好的解决,能发挥其效果。

49.由于液相成分不会在重力作用下分层,固相成分只能在空心圆柱壳2内部发生有限的分层,因此,体爆轰战斗部1不管是竖着放,还是倾斜,还是躺着放,或者各种角度旋转,其质心的偏移量都被有效的限定,其质心的偏移量都是很小的,在可接受的范围内。

50.空心圆柱壳2采用的材料为聚四氟乙烯,是考虑以下几点:

51.一方面,聚四氟乙烯耐腐蚀性极强,避免被液相燃料腐蚀。另一方面,其强度较低,在炸药爆炸后,进行固液相混合燃料抛撒一瞬间,全部的空心圆柱壳2同时发生破裂,固相燃料和液相燃料在抛撒后的运动过程中混合,空心圆柱壳2由于强度低,第一时间破裂,对固相燃料和液相燃料的运动及混合不会造成影响。

52.空心圆柱壳2的壁厚为1mm,如果壁厚太小,强度不足,在发射过载下就会发生破裂,导致固相燃料泄漏,导致本实施例的固液分离式质心定位装置失效。如果壁厚太大,占用燃料装填空间,导致装药量减小,影响威力。通过实验摸索,发现壁厚为1mm,满足以上要求,最大化发挥效果。

53.空心圆柱壳2的第二空腔圆柱体直径太大时,其内部空间太大,固相燃料虽然是粘稠状,但也会发生分层,分层的尺寸与装填空间成正比,因此,会分层比较严重,导致质心偏移量较大。

54.空心圆柱壳2的第二空腔圆柱体直径太小时,空心圆柱壳2装填的量太大,造成工作量太大,浪费了时间和成本,另一方面,空心圆柱壳2占的体积较大,占用了燃料的空间,导致装药量减少。

55.通过部分理论计算,召集有相关工作经验的工作人员集体商议讨论,并将以上问

题进行分解,每个模块单独进行实验评估,最终认为,空心圆柱壳2的第二空腔圆柱体直径与体爆轰战斗部1的第一空腔圆柱体高度之比为1:8~9时,以上问题均可以避免,其设计优势均可以体现,功能可以完好的发挥。使用本实施例的固液分离式质心定位装置,可以完好的解决问题。

56.本实施例中,空心圆柱壳2的第二空腔圆柱体直径与体爆轰战斗部1的第一空腔圆柱体高度之比为1:8;

57.加工十个本实施例的固液分离式质心定位装置,装填固液相混合燃料,分别采用竖直放置,倒立放置,平躺放置,各种角度倾斜放置,放置三十天后,测量每一个的质心,质心的偏差与理论设计值相比,均在2.5厘米以内,是在可接受的范围以内。证明本实施例的固液分离式质心定位装置有效。

58.本实施例的固液分离式质心定位装置,带来的技术效果体现为:

59.将固液相混合燃料分开填装,固相材料全部装在空心圆柱壳中,液相材料装在空心圆柱壳和体爆轰战斗部之间的缝隙中,由于空心圆柱壳在体爆轰战斗部内部不能相对移动,因此,固相材料在体爆轰战斗部内部只能发生微小移动,体爆轰战斗部的质心偏移量大幅度降低,避免了战斗部质心偏移对弹道的影响,保证了对目标的命中精度;燃料在抛撒的过程中,各组分燃料通过运动会重新混合,达到威力最大时的比例,保证了体爆轰战斗部的爆炸威力。

60.实施例2:

61.实施例2与实施例1的区别在于:

62.本实施例中,空心圆柱壳2的第二空腔圆柱体直径与体爆轰战斗部1的第一空腔圆柱体高度之比为1:9;

63.加工十个本实施例的固液分离式质心定位装置,装填固液相混合燃料,分别采用竖直放置,倒立放置,平躺放置,各种角度倾斜放置,放置三十天后,测量每一个的质心,质心的偏差与理论设计值相比,均在2.5厘米以内,是在可接受的范围以内。证明本实施例的固液分离式质心定位装置有效。

64.本实施例的固液分离式质心定位装置,带来的技术效果体现为:

65.将固液相混合燃料分开填装,固相材料全部装在空心圆柱壳中,液相材料装在空心圆柱壳和体爆轰战斗部之间的缝隙中,由于空心圆柱壳在体爆轰战斗部内部不能相对移动,因此,固相材料在体爆轰战斗部内部只能发生微小移动,体爆轰战斗部的质心偏移量大幅度降低,避免了战斗部质心偏移对弹道的影响,保证了对目标的命中精度;燃料在抛撒的过程中,各组分燃料通过运动会重新混合,达到威力最大时的比例,保证了体爆轰战斗部的爆炸威力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1