一种棒状燃料元件及其应用的制作方法

本发明涉及反应堆燃料元件,具体涉及一种棒状燃料元件及其应用。

背景技术:

1、目前uo2-zr燃料棒是应用最为广泛的燃料元件,但2011年日本的福岛核电事故暴露出 uo2-zr核燃料系统的缺陷,尤其在反应堆能动安全系统失效后越发明显。改善核燃料在严苛 环境下保持结构完整性能力是近年来国内外核电燃料重点发展方向之一。通过采用新的燃料 材料和结构设计,尽量减少裂变产物的泄漏,从而有利于降低反应堆发生大量放射性物质泄 漏的风险,提高核安全性能。故此耐事故燃料(atf)的概念应运而生,它是为提高燃料元 件抵御重大事故能力而开发的新一代燃料系统。

2、公开号cn111489837a公开了一种含复合碳化物包覆层的包覆燃料颗粒及其制备方法, 具体公开了包覆燃料颗粒包括陶瓷燃料核芯,在所述陶瓷燃料核芯外依次包覆的疏松热解炭 层、内致密热解炭层、复合碳化物包覆层和外致密热解炭层,所述复合碳化物包覆层选自碳 化硅、碳化锆、碳化铌、炭化钽和炭化钛中的两种或多种。将该包覆燃料颗粒制成燃料元件 时需要将其弥散于基体中制成块状或柱状燃料封装于包壳形成棒状燃料元件,并且其主要是 提高包覆颗粒的服役温度,提高至2000摄氏度。

3、公开号cn110223789a公开了高铀密度包覆燃料颗粒的制造方法、惰性基弥散燃料芯块 和一体化燃料棒及其制造方法,具体公开了一种高铀密度包覆燃料颗粒的制造方法,包括以 下步骤:s1、采用熔炼法制得u-si化合物的混合粉末;s2、根据所述混合粉末中不同粉末之 间密度的不同,采用离心分离法将所述混合粉末的各粉末进行分离;s3、将分离出的u3si2 粉末与粘结剂混合,制成表面光滑的球状的核芯;s4、在所述核芯表面通过气相沉积法依次 沉积形成多层包覆层,制得高铀密度包覆燃料颗粒。主要是通过利用核芯以uxsiy(u3si2)为原 料制得,较于uo2具有高铀密度及高热导率,可使核芯材料的铀密度提高17%以上,在不增 加富集度的情况下明显改善燃料的铀装量。

4、上述公开的两篇专利文献均是通过采用新的燃料材料(公开号cn111489837a采用具有 优异高温力学性能和耐辐照性能的新型碳化物包覆层体系来实现,公开号cn110223789a以 uxsiy(u3si2)为原料制得核芯,改变核芯的导热性能)。上述制成的包覆燃料颗粒需要弥散于 基体中制成棒状燃料元件。

技术实现思路

1、本发明的目的在于提供一种棒状燃料元件,不同于现有技术中从燃料核芯出发,采用新 的材料来制备核芯燃料颗粒,核芯燃料颗粒再弥散于基体中制成棒状燃料元件,来改变燃料 颗粒的服役性能(提高服役温度)或导热性能。本发明从改变棒状燃料元件的结构出发,具 体改变棒状燃料元件中包壳的结构,以提高换热效率和起到支撑作用,从而降低反应堆发生 大量放射性物质泄漏的风险,以提高棒状燃料元件抵御事故的能力及反应堆核安全性能。

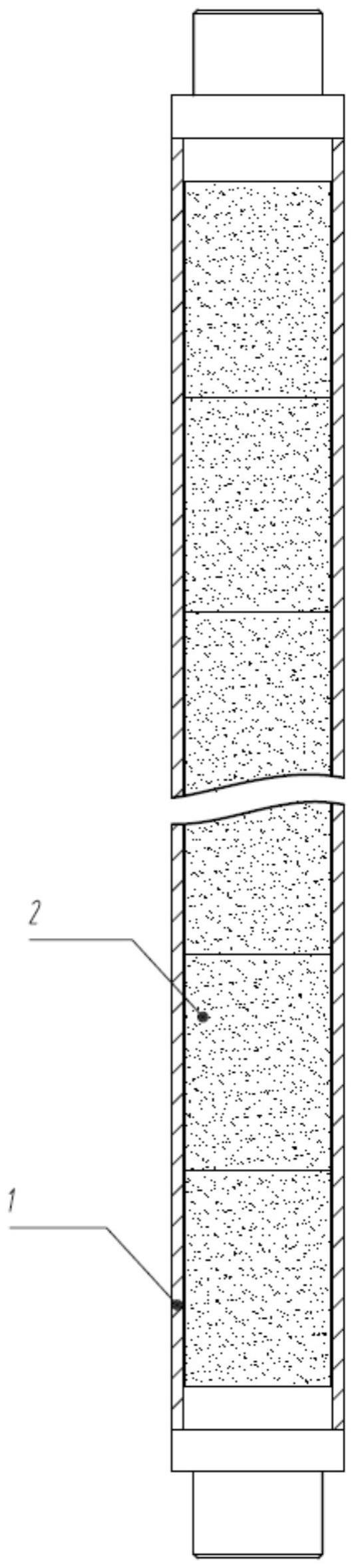

2、本发明的第一目的在于提供一种棒状燃料元件,包括包壳,所述包壳外表面上设置有若 干肋条,所述包壳内仅封装有若干燃料芯块。

3、在采用上述技术方案的情况下,

4、1.肋条本身的设置会增大换热面积,增强了棒状燃料元件的换热效率,有利于棒状燃料 元件内部燃料产生的热量导出,避免由于过热导致的棒状燃料元件热膨胀过大造成棒状燃料 元件和包壳之间的接触力过大,造成磨蚀开裂的问题。

5、2.可以根据实际需要设置肋条的布置形式,以使得肋条本身增加散热性能以外,还可以 起到对棒状燃料元件周围的换热介质进行搅浑作用,有利于进一步提高散热速率和保持换热 通道畅通。并且还可以对棒状燃料元件本身的安装起到定位和支撑的作用,有利于核反应过 程稳定进行。

6、在一种优选的实施方式中,燃料芯块包括块状或柱状的燃料核芯,所述燃料核芯外依次 包覆有疏松热解炭层、内致密热解炭层、支撑层以及外致密热解炭层。

7、在采用上述技术方案的情况下,

8、1.从改变燃料芯块的结构出发来改变燃料芯块的换热性能和抗pci(燃料芯块与包壳间作 用)性能,通过采用现有成熟设计的块状或棒状燃料核芯,直接对其进行包覆,以此制得的 燃料芯块不需要弥散于基体中,可以直接封装于包壳中制成棒状燃料元件,不仅避免了基体 对燃料芯块性能发挥的影响,而且得到的棒状燃料元件具有良好的换热性能和抗pci(燃料 芯块与包壳间作用)性能。

9、2.本发明采用的是成熟设计的块状或棒状燃料核芯,从结构设计出发以改善燃料核芯的 换热性能和抗pci(燃料芯块与包壳间作用)性能,与改变燃料核芯的原料来制成颗粒物来 改变燃料棒的高温服役性能或导热性能相比,本发明公开的方法更加简单易行(不需要制备 燃料核芯),节约了研发成本和缩短了研发周期。

10、3.疏松热解炭(buffer)构成的缓冲层,可起到缓冲和容纳裂变产物的作用;内层致密热 解炭(ipyc)起到缓冲和隔离的效果。

11、4.在采用相同材质的包壳情况下,本发明公开棒状燃料元件,与采用普通燃料直接封装 于包壳中得到的棒状燃料元件(在相同运行工况下)相比,本发明公开棒状燃料元件的中心 温度有效降低330℃。

12、5.前述燃料芯块中的疏松热解炭层还具有缓冲燃料核芯和包壳之间的相互挤压,有效降 低了燃料核芯和包壳之间的相互作用力,从而延长棒状燃料元件的使用寿命。

13、6.本发明公开的棒状燃料元件在核反应堆中具有很好的应用前景,核反应堆可以为高温 气冷堆。

技术特征:

1.一种棒状燃料元件,其特征在于,包括包壳,所述包壳外表面上设置有若干肋条,所述包壳内仅封装有若干燃料芯块。

2.根据权利要求1所述的棒状燃料元件,其特征在于,所述肋条远离所述包壳的一端与所述包壳的距离为30~70cm。

3.根据权利要求1所述的棒状燃料元件,其特征在于,所述肋条沿所述包壳的轴向方向设置。

4.根据权利要求1所述的棒状燃料元件,其特征在于,所述肋条在所述包壳表面上倾斜设置。

5.根据权利要求1-4任一项所述的棒状燃料元件,其特征在于,所述燃料芯块包括块状或柱状的燃料核芯,所述燃料核芯外依次包覆有疏松热解炭层、内致密热解炭层、支撑层以及外致密热解炭层。

6.根据权利要求5所述的棒状燃料元件,其特征在于,所述支撑层由碳化物制成。

7.根据权利要求5所述的棒状燃料元件,其特征在于,所述碳化物为碳化硅、碳化钛、碳化锆以及碳化铌中的至少一种。优选碳化硅,碳化硅和炭化钛形成的复合碳化物或碳化锆和碳化铌形成的复合碳化物。

8.根据权利要求7所述的棒状燃料元件,其特征在于,所述碳化物为碳化硅,碳化硅和炭化钛形成的复合碳化物或碳化锆和碳化铌形成的复合碳化物。

9.根据权利要求5所述的棒状燃料元件,其特征在于,所述燃料核芯为uo2芯块。

10.一种权利要求1-9任一项所述的棒状燃料元件在核反应堆中的应用。

技术总结

本发明公开了一种棒状燃料元件及其应用,棒状燃料元件包括包壳,所述包壳外表面上设置有若干肋条,所述包壳内仅封装有若干燃料芯块。燃料芯块包括块状或柱状的燃料核芯,所述燃料核芯外依次包覆有疏松热解炭层、内致密热解炭层、支撑层以及外致密热解炭层。从改进耐事故燃料的结构方面出发,具体改变棒状燃料元件的包壳结构,更具体为在包壳的外表面上设置若干肋条,以增大换热面积来增加换热效率,从而降低棒状燃料元件中心的温度,以避免棒状燃料元件的过度膨胀,增加其和包壳之间的作用力而出现磨蚀开裂的现象。

技术研发人员:唐昌兵,王坤,王严培,李垣明,余红星,张坤,柴晓明,王鹏,李文杰,李权,青涛,郭子萱,殷明阳,余霖

受保护的技术使用者:中国核动力研究设计院

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!