新型多层结构耦合一体化复合材料

本发明涉及储油罐,尤其涉及新型多层结构耦合一体化复合材料。

背景技术:

1、油罐是一种储存油品的容器,是油库的主要设施,油罐按材质可分为非金属油罐和金属油罐两大类,金属油罐最为常用,非金属油罐一般仅用于军队野战油库,包括耐油橡胶软体油罐、玻璃钢油罐和塑料油罐等,目前,我国已建和在建的立式油罐都是单底板储油罐,据调查,40%的储油罐腐蚀发生在底板上,76.4%的底板腐烛穿孔导致储油罐停运,沿海某些油库储油罐,投运不到5年就有20%的罐底板因腐蚀而穿孔,其原因主要是单层罐底板在防漏检漏和漏后保护方面存在固有缺点,固有缺点如下:罐底板受双面腐蚀,极大增加了腐蚀穿孔的概率;能对罐底板渗(泄)漏储油状况下实时监测的方法或手段有限,难以发现微小泄漏、发现渗漏不及时;储罐储油后,下部罐壁受到较大压力,容易发生破裂事故,若发生高液位下罐体突发性开裂,势必会将防火堤冲毁,造成全部油品外泄,当失控的漫流油品遇火源被点燃后,将形成大面积的流火,引起储罐破裂的原因主要有:储罐基础选址不当,基础设计失误或地基处理不好,储罐储油后发生不均匀下沉或地基局部塌陷,造成罐壁撕裂或罐底板断裂,第二是随着储罐运行时间的增长,储罐内外腐蚀尤其是罐底板腐蚀会逐渐严重,最终会导致发生渗漏等现象,一般储罐内腐蚀比外腐蚀重,其内腐蚀主要集中在罐底和罐顶,就腐蚀破坏的程度来说,油罐底板的腐蚀速度最快;油罐在长期使用后,在内部积水和外部土壤的作用下会产生腐蚀,腐蚀的危害是多方面的,首先会改变油品的一些参数指标,如胶质,酸碱度,盐份的含量,从而影响油品正常的使用;其次,还会引起油罐的失效,发生油品泄漏,不仅产生资源的浪费,破坏环境,甚至造成严重危害人类生产、生活的事故,进而产生不可估量的损失。

2、鉴于储油罐罐底腐蚀破坏的严重影响以及单层金属罐底板的结构局限性,从20世纪90年代初起,开始了双层罐底板结构以及新型泄漏检测方法的研究,立式储油罐中采用双层罐底结构,由上、下两层金属底板及其中间的支撑件(填充物)组成,两层罐底板之间形成环形空间,可避免单层罐底板结构的双面腐蚀,降低罐底板的腐蚀速率,同时防止油品泄漏时污染物的扩散,并能采取可靠方法进行油品泄漏检测,但是,以往的双层罐底复合结构的支撑件一般通过增强层和织物层组成,织物一般为布料组成,缺乏有效的弹性减震势能,在长时间受压后容易变形定型,当油罐在水平震动荷载作用下,缺乏有效的保护;且增强层和中间的立体织物层彼此分开,增强层是玻璃纤维毡铺层,层与层之间容易开裂,降低了层间结合力,特别是在玻璃纤维毡铺层搭接处,容易开裂,一旦开裂,此处受力不均,将成为原油渗漏的起始点,会造成罐底的集中腐蚀,同时,在玻璃纤维毡增强层与立体织物之间,仅靠树脂进行粘结,存在一个界面层,该界面层较薄,造成粘结力较弱,在受到较大的冲击作用下,容易错开,造成受力不均,使得该处也成为渗漏的集中区域;支撑件(填充物)一方面是为了支撑玻璃钢材料内罐,另一方面是为了形成夹层空间,便于进行泄漏检测,而织物层被破坏后,玻璃钢内罐失去支撑,受力不均,造成玻璃钢材料内罐此处凹陷,成为原油汇集区,原油汇集,使得夹层空间减小,影响泄漏检测,因此,本发明提出新型多层结构耦合一体化复合材料以解决现有技术中存在的问题。

技术实现思路

1、针对上述问题,本发明提出新型多层结构耦合一体化复合材料,该新型多层结构耦合一体化复合材料保证了增强层和立体织物层连接为一个整体,使得受力更加均匀,有利于提高罐底耐用性。

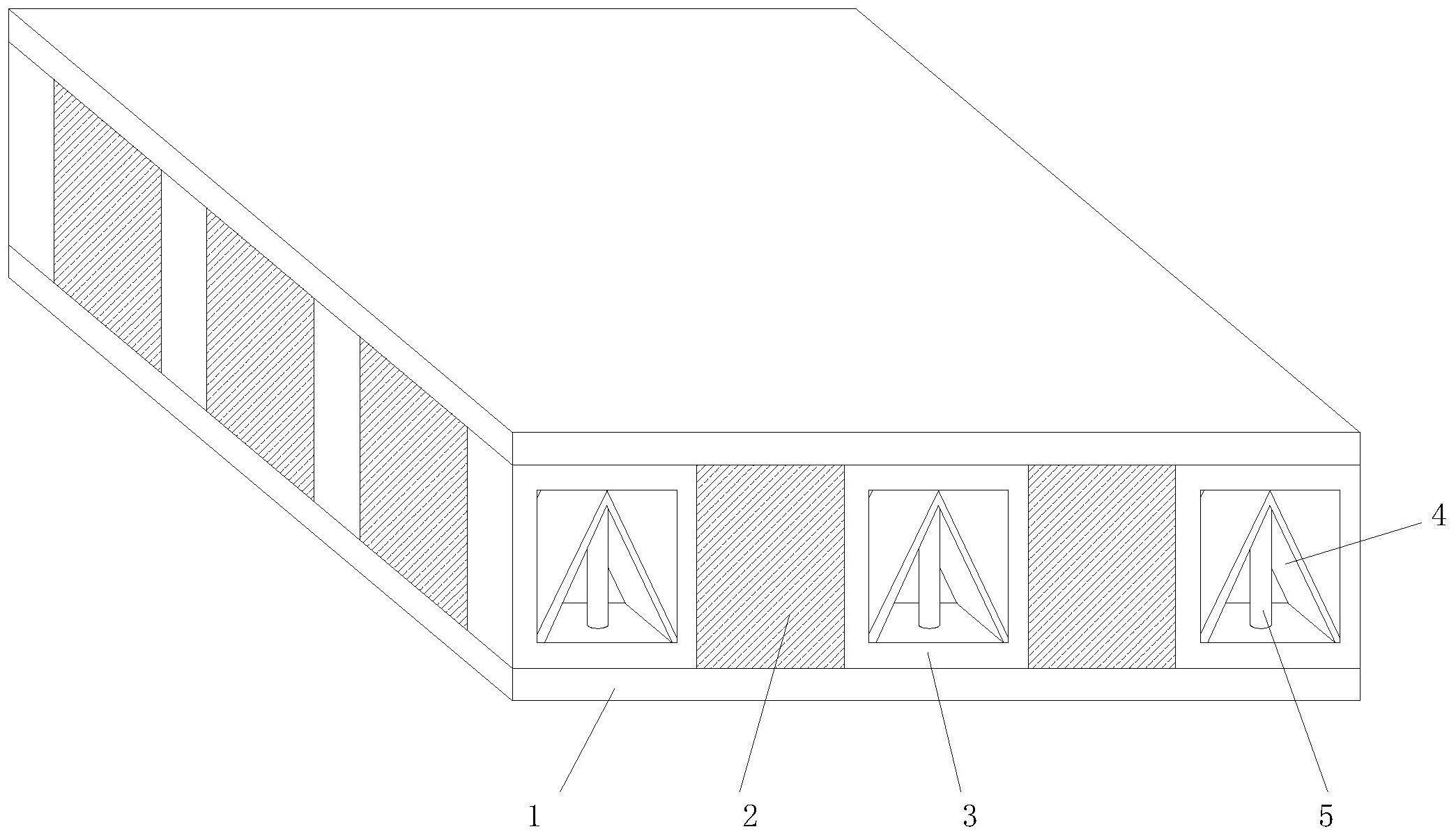

2、为实现本发明的目的,本发明通过以下技术方案实现:新型多层结构耦合一体化复合材料,包括增强层和立体织物层,所述增强层设有上下两层,且两层所述增强层之间设有夹层,所述立体织物层填充在夹层的内部;

3、所述夹层的内部设有胶皮框,且胶皮框等距设有多组,所述胶皮框嵌入所述立体织物层的内部,所述胶皮框的内部设有支撑胶皮,且支撑胶皮呈三角形,所述增强层和立体织物层通过缝合线穿刺缝合连接,且缝合线穿过胶皮框以及支撑胶皮的中心处。

4、进一步改进在于:所述增强层为玻璃纤维毡,所述立体织物层为碳纤维三维编织物,所述缝合线浸润树脂,在穿刺缝合后构成多个立柱。

5、进一步改进在于:所述立体织物层由碳纤维经线和碳纤维纬线组成,所述碳纤维经线和碳纤维纬线均设有多组,多组所述碳纤维经线水平排列并叠加,多组所述碳纤维纬线交错绕过多组所述碳纤维经线,构成碳纤维三维编织物。

6、进一步改进在于:上下两层所述增强层和立体织物层的叠加厚度与双层油罐罐底结构之间空隙层的高度相适配,所述增强层中的玻璃纤维毡设有1-2层。

7、进一步改进在于:下层的所述增强层作为增强底层,上层的所述增强层作为增强面层,所述增强底层的下表面通过粘结层贴合在双层油罐的外罐内底面,所述增强面层通过粘结层贴合在双层油罐的内罐底面。

8、进一步改进在于:所述粘接层为双酚a型环氧树脂,且双酚a型环氧树脂含有羟基、醚键、活泼的环氧基团。

9、进一步改进在于:所述增强面层底面和立体织物层之间敷设有在线监测传感器,用于监测双层油罐的内罐底面渗、泄漏。

10、进一步改进在于:所述缝合线浸润的树脂为多酚型缩水甘油醚环氧树脂。

11、本发明的有益效果为:

12、1、本发明在立体织物层中嵌入胶皮框,通过胶皮框的弹性框架结构提供一定的缓冲势能,配合内部三角形的支撑胶皮,利用三角型特性提高弹性支撑性能,使得胶皮框在受力变形后可以复位,从而提高材料整体的复位减震功能,有利于在油罐受到水平震动荷载作用下,提供有效的保护。

13、2、本发明采用三维缝合技术,将玻璃纤维毡、碳纤维三维编织物连接起来,以增强二维铺层复合材料在垂直于铺层方向的性能,使玻璃纤维毡和碳纤维三维编织物成为多层结构一体化复合材料,构建一个三明治结构,配合穿刺缝合的方式将三明治结构的铺层材料连接起来,保证了增强层和立体织物层连接为一个整体,使得受力更加均匀,有利于提高罐底耐用性。

14、3、本发明利用树脂浸润缝合线来缝合三明治结构,缝合线成为支撑的一个个立柱,增强了垂直方向的抗压性能,通过验证得出:引入缝合线树脂柱能抑制变形,在一定程度上加强复合材料的抗压性能。

15、4、本发明采用碳纤维三维编织物,该材料具有高强度、高模量、抗冲击、耐疲劳、密度小、重量轻、耐腐蚀的特点,碳纤维还具有良好的导电性能,可以在油品泄漏凹处形成电化学腐蚀点起到阳极保护作用。

技术特征:

1.新型多层结构耦合一体化复合材料,包括增强层(1)和立体织物层(2),其特征在于:所述增强层(1)设有上下两层,且两层所述增强层(1)之间设有夹层,所述立体织物层(2)填充在夹层的内部;

2.根据权利要求1所述的新型多层结构耦合一体化复合材料,其特征在于:所述增强层(1)为玻璃纤维毡,所述立体织物层(2)为碳纤维三维编织物,所述缝合线(5)浸润树脂,在穿刺缝合后构成多个立柱。

3.根据权利要求2所述的新型多层结构耦合一体化复合材料,其特征在于:所述立体织物层(2)由碳纤维经线(6)和碳纤维纬线(7)组成,所述碳纤维经线(6)和碳纤维纬线(7)均设有多组,多组所述碳纤维经线(6)水平排列并叠加,多组所述碳纤维纬线(7)交错绕过多组所述碳纤维经线(6),构成碳纤维三维编织物。

4.根据权利要求1所述的新型多层结构耦合一体化复合材料,其特征在于:上下两层所述增强层(1)和立体织物层(2)的叠加厚度与双层油罐罐底结构之间空隙层的高度相适配,所述增强层(1)中的玻璃纤维毡设有1-2层。

5.根据权利要求4所述的新型多层结构耦合一体化复合材料,其特征在于:下层的所述增强层(1)作为增强底层,上层的所述增强层(1)作为增强面层,所述增强底层的下表面通过粘结层贴合在双层油罐的外罐内底面,所述增强面层通过粘结层贴合在双层油罐的内罐底面。

6.根据权利要求5所述的新型多层结构耦合一体化复合材料,其特征在于:所述粘结层为双酚a型环氧树脂,且双酚a型环氧树脂含有羟基、醚键、活泼的环氧基团。

7.根据权利要求6所述的新型多层结构耦合一体化复合材料,其特征在于:所述增强面层底面和立体织物层之间敷设有在线监测传感器,用于监测双层油罐的内罐底面渗、泄漏。

8.根据权利要求2所述的新型多层结构耦合一体化复合材料,其特征在于:所述缝合线(5)浸润的树脂为多酚型缩水甘油醚环氧树脂。

技术总结

本发明提供了新型多层结构耦合一体化复合材料,涉及储油罐技术领域,包括增强层和立体织物层,所述增强层设有上下两层,且两层所述增强层之间设有夹层,所述立体织物层填充在夹层的内部;所述夹层的内部设有胶皮框,且胶皮框等距设有多组,所述胶皮框嵌入所述立体织物层的内部,所述胶皮框的内部设有支撑胶皮,且支撑胶皮呈三角形;本发明在立体织物层中嵌入胶皮框,通过胶皮框的弹性框架结构提供一定的缓冲势能,配合内部三角形的支撑胶皮,利用三角型特性提高弹性支撑性能,使得胶皮框在受力变形后可以复位,从而提高材料整体的复位减震功能,有利于在油罐受到水平震动荷载作用下,提供有效的保护。

技术研发人员:李晓鹏,贺锋,梅勇,李季,张晓岚,秦岭,吕玉正,郑龙,孙云厚,李静

受保护的技术使用者:中国人民解放军军事科学院国防工程研究院

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!