一种电子设备结构组件及其制作方法与流程

本申请属于电子设备,尤其涉及一种电子设备结构组件及其制作方法。

背景技术:

1、固态pu粘合剂的粘合原理是加热后粘合剂表面与材料表面的结构形成化学交联或在材料表面的缺陷中缠绕而形成附着力。金属板与玻璃等的粘合中,金属板表面较为光滑,与聚氨酯胶的交联不够紧密导致附着力不佳。

技术实现思路

1、有鉴于此,本申请的目的在于提供一种电子设备结构组件及其制作方法,该结构组件稳定性高,层间粘接力强。

2、一种电子设备结构组件,包括依次设置的中板、底涂剂层、聚氨酯粘结层、热熔胶粘结层和背盖,所述中板的材料为金属,所述背盖的材料为非金属。

3、在一些实施例中,所述底涂剂层沿着所述中板表面的边缘轮廓设置,所述底涂剂层的截面宽度与中板的宽度比为(0.48~0.52):(7~8)。

4、在一些实施例中,所述底涂剂层、所述聚氨酯粘结层和所述热熔胶粘结层的厚度比为(0.8~1.2):(90~100):(95~105)。

5、在一些实施例中,还包括油墨层,所述油墨层形成于所述背盖与所述热熔胶粘结层之间。

6、在一些实施例中,所述中板的材料为不锈钢或不锈钢复合材料,所述背盖的材料为玻璃。

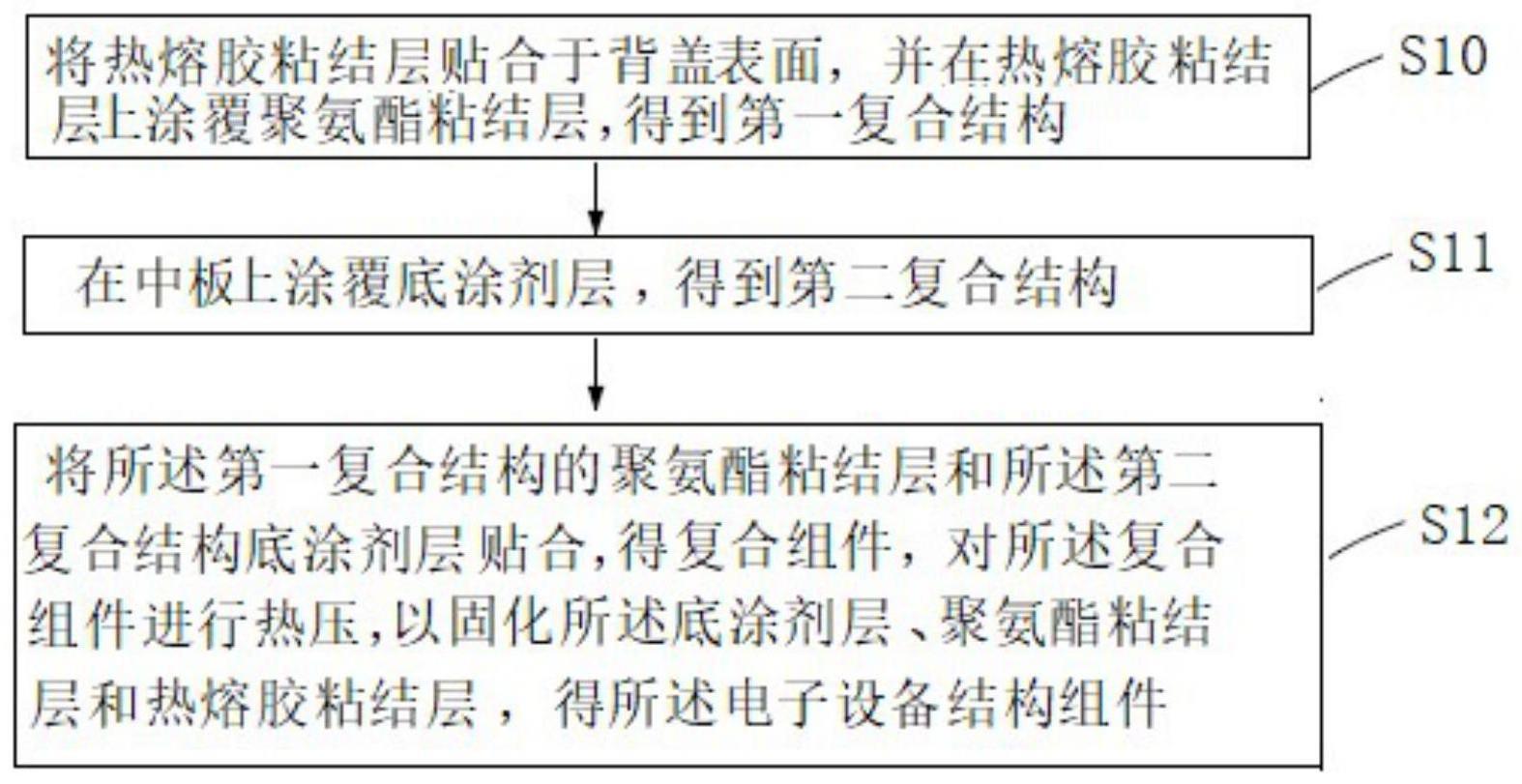

7、一种电子设备结构组件的制作方法,包括以下步骤:

8、将热熔胶粘结层贴合于背盖表面,并在所述热熔胶粘结层上涂覆聚氨酯粘结层,得到第一复合结构;

9、在中板上涂覆底涂剂层,得到第二复合结构;

10、将所述第一复合结构的聚氨酯粘结层和所述第二复合结构底涂剂层贴合,得复合组件,对所述复合组件进行热压,以固化所述底涂剂层、聚氨酯粘结层和热熔胶粘结层,得所述电子设备结构组件。

11、在一些实施例中,所述对所述复合组件进行热压包括:

12、将柔性缓冲材料层置于未设置所述底涂剂层的第二复合结构的表面;

13、对所述柔性缓冲材料层和所述复合组件进行热压,以固化所述底涂剂层、聚氨酯粘结层和热熔胶粘结层,得所述电子设备结构组件。

14、在一些实施例中,所述柔性缓冲材料层包括硅胶层和设置在所述硅胶层表面的聚酰亚胺涂层。

15、在一些实施例中,所述将热熔胶粘结层贴合于背盖表面包括:

16、对所述热熔胶进行真空等离子处理;

17、将真空等离子处理后的所述热熔胶贴合于背盖表面。

18、在一些实施例中,所述在中板上涂覆底涂剂层包括:

19、将所述中板表面进行大气等离子处理;

20、在经过大气等离子处理的所述中板表面涂覆底涂剂。

21、本申请通过在金属中板和非金属背盖之间设置底涂剂层、聚氨酯粘结层和热熔胶粘结层,提高金属中板和非金属背盖的粘接力,增加电子设备结构组件的结构稳定性。

技术特征:

1.一种电子设备结构组件,其特征在于,包括依次设置的中板、底涂剂层、聚氨酯粘结层、热熔胶粘结层和背盖,所述中板的材料为金属,所述背盖的材料为非金属。

2.根据权利要求1所述的电子设备结构组件,其特征在于,所述底涂剂层沿着所述中板表面的边缘轮廓设置,所述底涂剂层的截面宽度与中板的宽度比为(0.48~0.52):(7~8)。

3.根据权利要求1所述的电子设备结构组件,其特征在于,所述底涂剂层、所述聚氨酯粘结层和所述热熔胶粘结层的厚度比为(0.8~1.2):(90~100):(95~105)。

4.如权利要求1所述的电子设备结构组件,其特征在于,还包括油墨层,所述油墨层形成于所述背盖与所述热熔胶粘结层之间。

5.如权利要求1所述的电子设备结构组件,其特征在于,所述中板的材料为不锈钢或不锈钢复合材料,所述背盖的材料为玻璃。

6.一种电子设备结构组件的制作方法,其特征在于,包括以下步骤:

7.根据权利要求6所述的制作方法,其特征在于,所述对所述复合组件进行热压包括:

8.根据权利要求7所述的制作方法,其特征在于,所述柔性缓冲材料层包括硅胶层和设置在所述硅胶层表面的聚酰亚胺涂层。

9.根据权利要求6所述的制作方法,其特征在于,所述将热熔胶粘结层贴合于背盖表面包括:

10.根据权利要求6所述的制作方法,其特征在于,所述在中板上涂覆底涂剂层包括:

技术总结

本申请提供了一种电子设备结构组件及其制作方法,包括依次设置的中板、底涂剂层、聚氨酯粘结层、热熔胶粘结层和背盖,中板的材料为金属,背盖的材料为非金属。本申请电子设备结构组件稳定性高,层间粘接力好,制作方法安全环保。

技术研发人员:吴楚辉,王仲培,曾伟伦,覃仕辉

受保护的技术使用者:富联裕展科技(深圳)有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!