一种伺服误差数据采集与诊断的炮塔伺服训练实验台

本发明涉及负载模拟器,特别涉及一种大惯量、大扭矩、高精度炮塔伺服训练实验台,用于典型误差源数据集采集、算法训练和误差源诊断。

背景技术:

1、用数字化的炮控系统去取代传统的车载和手动的操瞄方式,炮控系统负责高炮的调转与操纵,是高炮的控制核心。一个高精度、稳定的炮控系统可以很大地提高高炮的作战效率。高炮在不同射击方向及不同射角下会具有不同的摩擦阻力矩和转动惯量,导致其射击时有较大的扰动力矩,并且传动系统也存在着弹性变形、自然环境复杂等原因,因此炮控系统是一个复杂的非线性时变系统。

2、由于更高的作战要求,现代高炮在射程、带弹量等方面不断增加,在高炮调转与发射时负载力矩会剧烈变化,炮控系统受到剧烈的冲击。以往研制时,一般根据炮架转动惯量和设计时的后座冲击来估算驱动电机的功率、力矩等,然后设计出合适的控制系统并在样机试验的时候进行现场调试。整个研制过程时间较长,且不能及时在负载动态变化时调节控制器的参数。

3、负载模拟器可以动态模拟力矩载荷,给研发带来极大方便。负载模拟器的出现,使得研制周期缩短了,研制成本大大降低,并且减免了实验中出现的危险。研究炮控系统时,可以用电动负载模拟器动态地模拟高炮在射击和调转时的力矩载荷,对整个炮控系统的性能进行试验与考核。与以往通过全实物进行测试相比,使用负载模拟器系统来模拟炮控系统在实际过程中的运行环境,进行半实物模拟测试试验,所得到的测试数据的准确性优于计算机仿真,并且可复现性高于全实物试验,同时还可以避免进行破坏性试验而得到实验数据。在符合炮控系统各项性能技术指标要求的前提下,能大大的加快测试进程,从而缩短测试周期,避免了科研经费的浪费。

4、以往的电动负载模拟器通常采用力矩电机直连负载电机,具有加载力不够和模拟惯量小的缺点。

技术实现思路

1、本发明的目的在于提供一种伺服误差数据采集与诊断的炮塔伺服训练实验台。

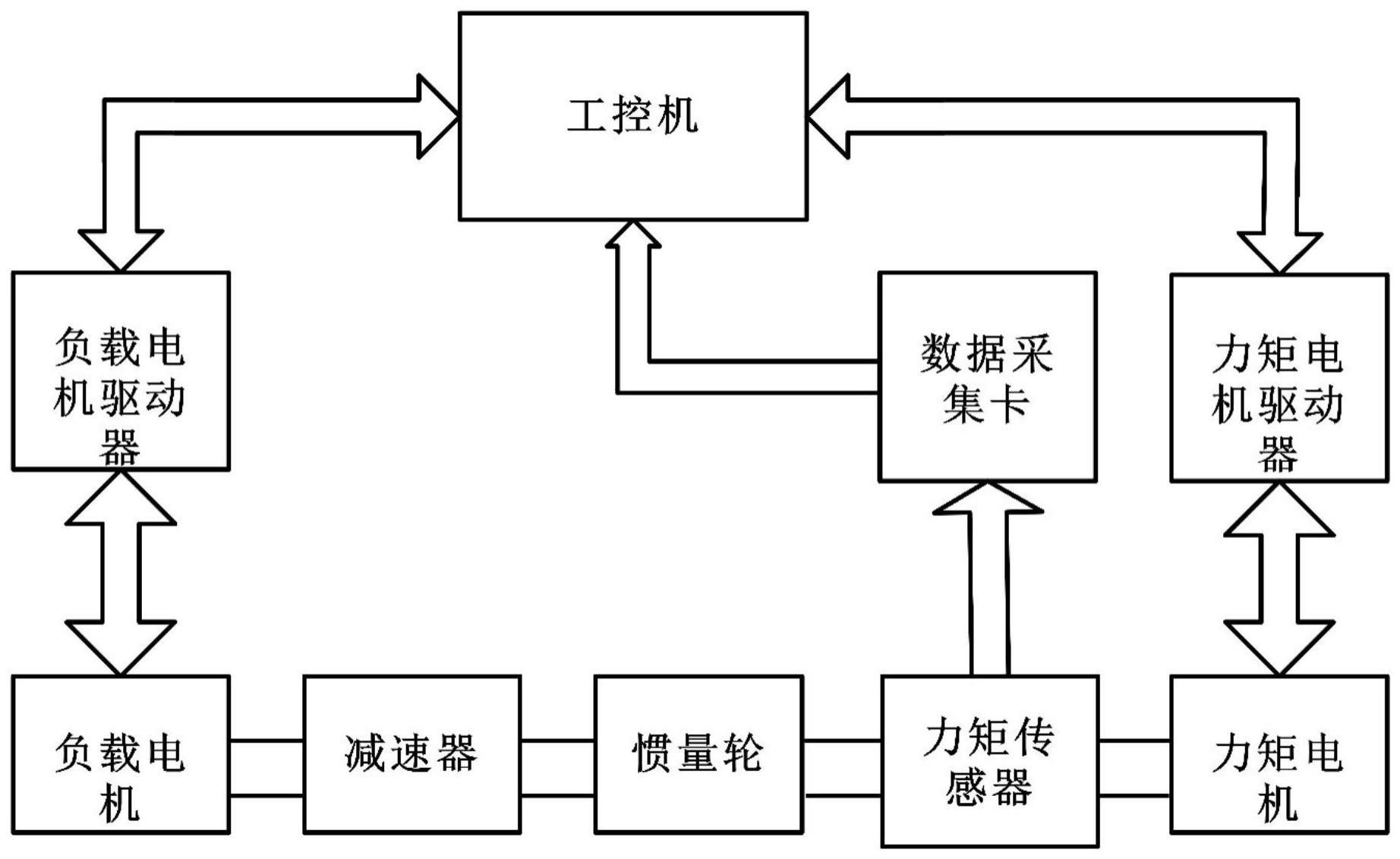

2、实现本发明目的的技术解决方案为:一种伺服误差数据采集与诊断的炮塔伺服训练实验台,包括底座(1),以及设置于底座上的一组长滑轨(241)、一号~三号三个丝杠滑台(211、212、213)、一个负载电机(31)和一个力矩电机(32),其中:

3、一号丝杠滑台(211)包括滑台面、一号手轮(221)以及一号锁紧装置(231)三部分,一号滑台整体安装在长滑轨(241)上,通过一号转动手轮(221)来调节一号滑台(211)在长滑轨(241)上的位置,并通过一号扭动锁紧装置(231)固定;

4、一号滑台面(211)上面设置滑轨(242),二号滑台(212)安装在滑轨(242)上,二号滑台(212)包括滑台面、二号手轮(222)和二号锁紧装置(232),通过转动二号手轮(222)来调节二号滑台(212)在滑轨(242)上的位置,并通过扭动二号锁紧装置(232)固定;

5、三号滑台(213)包括滑台面、三号手轮(223)以及三号锁紧装置(233)三部分,三号滑台整体安装在长滑轨(241)上,通过转动三号手轮(223)来调节三号滑台(213)在长滑轨(241)上的位置,并通过扭动三号锁紧装置(233)固定位置;

6、负载电机(31)为待测电机,输出轴与减速器(4)相连,用于提高负载电机的输出力矩,模拟实际伺服系统中的变速器中的空回,负载电机(31)安装在二滑台(212)上,二号滑台(212)安装在一号滑台(211)上,一号滑台(211)和二号滑台(212)互相配合,实现负载电机(31)的横向与纵向移动;

7、力矩电机(32)为负载电机提供力矩,用于模拟负载电机受到的摩擦力矩和负载力矩,力矩电机(32)安装在滑台(213)上,三号滑台(213)和一号滑台(211)同处于长滑轨(241)上,三号滑台(213)实现力矩电机(32)位置的横向移动,三个滑台配合实现负载电机(31)与力矩电机(32)的转轴处于同一直线上;

8、还包括惯量轮(5)和力矩传感器(8),其中惯量轮(5)一端通过一号联轴器(61)与减速器(4)输出端相连,惯量轮(5)另一端通过二号联轴器(62)与力矩传感器(8)相连,力矩传感器(8)通过三号联轴器(63)与力矩电机(32)相连。

9、进一步的,长滑轨(241)上设有定位螺孔,配合一号丝杠滑台(211)和三号丝杠滑台(213)来移动并固定负载电机(31)和力矩电机(32)位置。

10、进一步的,惯量轮(5)和力矩传感器(8)通过二号联轴器(62)连接成一个组合体,该组合体通过一号支架(71)与二号支架(72)固定在底座(1)上,支撑该组合体,使其悬空防止惯量轮转动时与底座摩擦,同时在支架的支撑作用下能够避免大重量的惯量轮(5)造成的转轴变形,影响系统性能。

11、进一步的,两个支架位于长滑轨(241)中间,支架中部镂空,减轻重量。

12、进一步的,惯量轮(5)由惯量轮转轮(51)和大小两种标准的惯量盘(52、53)组成,组合体呈圆环状,每片惯量盘呈圆角弧形,有3个螺孔,通过螺丝将惯量盘固定在惯量轮转轮(51)上。

13、进一步的,根据需要模拟的惯量大小,选取不同的惯量盘组合。

14、进一步的,还包括一组短滑轨(92),短滑轨(92)与长滑轨(241)平行,长滑轨(241)位于短滑轨(92)中间,短滑轨(92)上有5边形拱状保护罩(91),保护罩(91)的两侧以及侧上方装有透明防弹玻璃,保护罩底边安装在短滑轨(92)上,其装有位置锁紧装置(93),沿着短滑轨(92)移动,训练台运行时,将保护罩(92)移动至旋转部件位置,并通过锁紧装置(93)固定,以保护人员安全。

15、进一步的,底座(1)安装有6个万向轮(11),方便试验台移动位置。

16、一种伺服误差数据采集与诊断方法,基于所述的炮塔伺服训练实验台,实现伺服误差数据采集与诊断。

17、本发明与现有技术相比,其显著优点为:1)采用了模块化设计的思想,各个主要功能部件均可根据需要更换,扩展性高,后续升级潜力大。2)可以用来模拟炮控系统在实际过程中的运行环境,进行半实物模拟测试试验,所得到的测试数据的准确性优于计算机仿真,并且可复现性高于全实物试验,同时还可以避免进行破坏性试验而得到实验数据。在符合炮控系统各项性能技术指标要求的前提下,能大大的加快测试进程,从而缩短测试周期,避免了科研经费的浪费。

技术特征:

1.一种伺服误差数据采集与诊断的炮塔伺服训练实验台,其特征在于,包括底座(1),以及设置于底座上的一组长滑轨(241)、一号~三号三个丝杠滑台(211、212、213)、一个负载电机(31)和一个力矩电机(32),其中:

2.根据权利要求1所述的伺服误差数据采集与诊断的炮塔伺服训练实验台,其特征在于:长滑轨(241)上设有定位螺孔,配合一号丝杠滑台(211)和三号丝杠滑台(213)来移动并固定负载电机(31)和力矩电机(32)位置。

3.根据权利要求1所述的伺服误差数据采集与诊断的炮塔伺服训练实验台,其特征在于:惯量轮(5)和力矩传感器(8)通过二号联轴器(62)连接成一个组合体,该组合体通过一号支架(71)与二号支架(72)固定在底座(1)上,支撑该组合体,使其悬空防止惯量轮转动时与底座摩擦,同时在支架的支撑作用下能够避免大重量的惯量轮(5)造成的转轴变形,影响系统性能。

4.根据权利要求3所述的伺服误差数据采集与诊断的炮塔伺服训练实验台,其特征在于:两个支架位于长滑轨(241)中间,支架中部镂空,减轻重量。

5.根据权利要求1所述的伺服误差数据采集与诊断的炮塔伺服训练实验台,其特征在于:惯量轮(5)由惯量轮转轮(51)和大小两种标准的惯量盘(52、53)组成,组合体呈圆环状,每片惯量盘呈圆角弧形,有3个螺孔,通过螺丝将惯量盘固定在惯量轮转轮(51)上。

6.根据权利要求5所述的伺服误差数据采集与诊断的炮塔伺服训练实验台,其特征在于:根据需要模拟的惯量大小,选取不同的惯量盘组合。

7.根据权利要求1所述的伺服误差数据采集与诊断的炮塔伺服训练实验台,其特征在于:还包括一组短滑轨(92),短滑轨(92)与长滑轨(241)平行,长滑轨(241)位于短滑轨(92)中间,短滑轨(92)上有5边形拱状保护罩(91),保护罩(91)的两侧以及侧上方装有透明防弹玻璃,保护罩底边安装在短滑轨(92)上,其装有位置锁紧装置(93),沿着短滑轨(92)移动,训练台运行时,将保护罩(92)移动至旋转部件位置,并通过锁紧装置(93)固定,以保护人员安全。

8.根据权利要求1所述的伺服误差数据采集与诊断的炮塔伺服训练实验台,其特征在于:底座(1)安装有6个万向轮(11),方便试验台移动位置。

9.一种伺服误差数据采集与诊断方法,其特征在于:基于权利要求1-8任一项所述的炮塔伺服训练实验台,实现伺服误差数据采集与诊断。

技术总结

本发明提出了一种伺服误差数据采集与诊断的炮塔伺服训练实验台,包括底座,以及设置于底座上的一组长滑轨、一号~三号三个丝杠滑台、一个负载电机和一个力矩电机,负载电机为待测电机,输出轴与减速器相连,安装在二滑台上,二号滑台安装在一号滑台上,配合实现负载电机的横向与纵向移动;力矩电机为负载电机提供力矩,安装在滑台上,三号滑台实现力矩电机位置的横向移动;还包括惯量轮和力矩传感器,其中惯量轮一端通过一号联轴器与减速器输出端相连,惯量轮另一端通过二号联轴器与力矩传感器相连,力矩传感器通过三号联轴器与力矩电机相连。本发明采用模块化设计的思想,各个主要功能部件均可根据需要更换,扩展性高,后续升级潜力大。

技术研发人员:刘宗凯,郁海浪,吴盘龙,赵阳,童晔,张周宇

受保护的技术使用者:南京理工大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!