焊缝缺陷处理装置及方法与流程

本发明涉及核电检修领域,特别是涉及一种焊缝缺陷处理装置及方法。

背景技术:

1、目前在役核电站中,每台核电机组有65个canopy型下部焊缝(包含4个热电偶处的焊缝和61个crdm处的焊缝)。其中,canopy型焊缝为盖面密封焊缝,一般用于核电站控制区域下部;crdm为控制棒驱动机构。由于canopy为一回路压力边界,其泄漏直接影响一回路的完整性并会对顶盖及其附件产生腐蚀影响,进而影响反应堆本体设备安全。

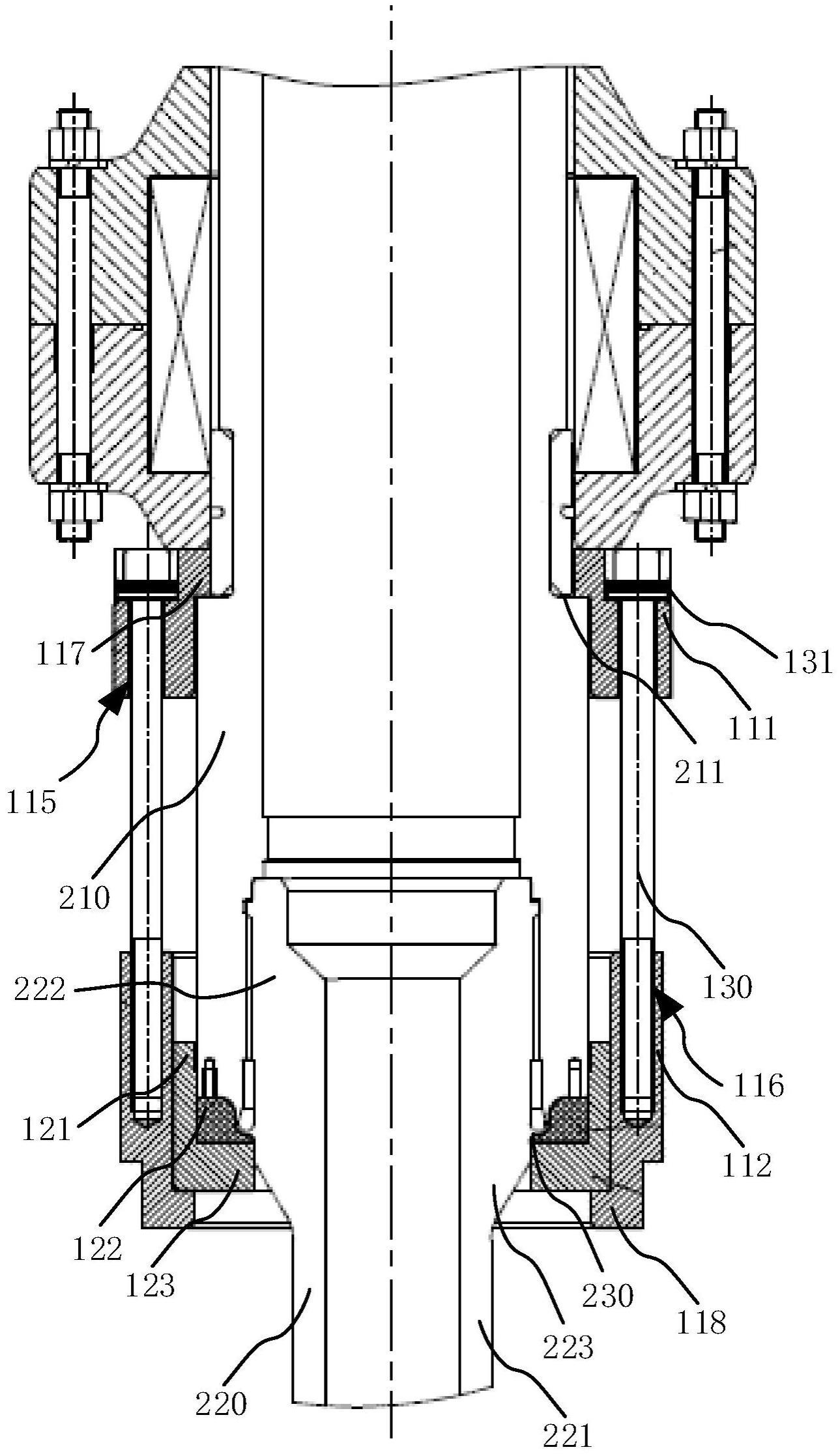

2、如图3所示,canopy型焊缝为管座的粗管段222与锥形段223连接处和耐压壳部件210焊接的异型焊缝,这种焊缝在设备运行过程中易产生内部物质泄露。目前的处理方式为美国核领域的overlay堆焊技术,overlay堆焊技术主要是通过在焊缝缺陷上部采用堆焊工艺整体形成一层焊接包裹层,这层包裹层完全独立承担原有焊接接头的设计功能,且这种技术允许原有缺陷存在。但此技术存在实施复杂,工期长等缺点及不足,且可能改变机组中一回路的承压边界的原始形态,进而导致堆焊热影响区的潜在继续开裂泄漏。

技术实现思路

1、基于此,有必要针对overlay堆焊技术实施复杂,工期长等缺点及不足,且可能改变机组中一回路的承压边界的原始形态,进而导致堆焊热影响区的潜在继续开裂泄漏的问题,提供一种焊缝缺陷处理装置及方法。

2、本申请一实施例提供一种焊缝缺陷处理装置,用于密封管道的耐压壳部件与管座之间的canopy型焊缝,焊缝缺陷处理装置包括夹紧组件和密封组件;

3、所述夹紧组件包括第一壳体与第二壳体,所述第一壳体沿所述管道的轴向开设有第一通孔,所述第二壳体沿所述管道的轴向开设有第二通孔,所述管座和所述耐压壳部件连接后形成的管道穿设于所述第一通孔与所述第二通孔,所述第一通孔的内壁用于与所述耐压壳部件抵接,所述第一壳体与所述第二壳体间隔设置且固定连接;

4、所述密封组件位于所述第二通孔的内壁与所述canopy型焊缝之间,并与所述canopy型焊缝抵接,以密封所述canopy型焊缝。

5、夹紧组件包括第一壳体与第二壳体,第一壳体与第二壳体间隔设置,第一壳体沿管座的轴向开设有第一通孔,第二壳体沿管座的轴向开设有第二通孔,从而使得第一壳体通过第一通孔从耐压壳部件远离管座的方向套设于耐压壳部件的外侧,第二壳体通过第二通孔从管座远离耐压壳部件的方向套设于管座的外侧,进而使得管座和耐压壳部件连接后形成的管道穿设于第一通孔与第二通孔。

6、密封组件位于第二通孔的内壁与canopy型焊缝之间,并与canopy型焊缝抵接,以密封canopy型焊缝,同时耐压壳部件与第一通孔的内壁抵接,且第一壳体和第二壳体固定连接,因此可以通过将密封组件放置于第二壳体与canopy型焊缝之间,耐压壳部件与第二壳体抵接,随后将第一壳体与第二壳体固定连接,从而使得通过第一壳体与第二壳体组成的夹紧组件以及位于第二壳体与canopy型焊缝之间的密封组件,在不改canopy型焊缝处管道结构的前提下将复杂管道结构和形貌的canopy型焊缝通过夹具工艺进行密封焊接。

7、在一实施例中,所述第一壳体平行于所述管座的轴向开设有多个沿平行于所述管座的轴向的紧固通孔,所述第二壳体开设有与多个所述紧固通孔一一对应的紧固孔,多个所述紧固件一一对应地穿设于所述紧固通孔和所述紧固孔。

8、在一实施例中,所述第一壳体背离所述第二壳体的一端,沿所述耐压壳部件的径向靠近所述耐压壳部件设有第一环形凸台,所述第一环形凸台和所述第一通孔的内壁分别用于与所述密封组件抵接。

9、所述第二壳体背离所述第一壳体的一端,沿所述管座的径向靠近所述管座设有第二环形凸台,所述第二环形凸台和所述第二通孔的内壁分别与所述密封组件抵接。

10、在一实施例中,所述密封组件包括密封托盘和密封环,所述密封托盘位于所述密封环和所述第二壳体之间,所述密封环位于所述管座的所述canopy型焊缝和所述密封托盘之间。

11、在一实施例中,所述密封托盘为圆环状,所述密封托盘背离所述第一壳体的一端沿所述管座的径向靠近所述管座设有第三环形凸台,所述密封环同时与所述第三环形凸台和所述密封托盘的内壁抵接。

12、在一实施例中,所述密封环沿所述管座的径向设有内壁与所述canopy型焊缝抵接的密封凸环。

13、在一实施例中,所述密封托盘包括两个开口相对的托盘半圆环,所述密封环包括两个开口相对的密封半圆环。

14、在一实施例中,所述密封环为石墨密封环。

15、在一实施例中,所述焊缝缺陷处理装置还包括多个碟簧,多个所述紧固件一一对应地穿设于多个所述碟簧,并将所述碟簧夹紧于所述紧固件和所述第一壳体之间。

16、本申请一实施例还提供一种焊缝缺陷处理方法,使用所述焊缝缺陷处理装置密封所述耐压壳部件与所述管座之间的canopy型焊缝,其特征在于,所述焊缝缺陷处理方法包括以下步骤:

17、将所述第一壳体从耐压壳部件远离所述管座的一端向靠近所述管座的方向套设于所述耐压壳部件外部;

18、将所述第二壳体从管座远离所述耐压壳部件的一端向靠近所述耐压壳部件的方向套设于所述管座外部;

19、将密封组件放置在所述第二壳体与所述canopy型焊缝之间;

20、固定所述第一壳体和所述第二壳体,以使所述密封组件与所述canopy型焊缝抵接,以密封所述canopy型焊缝。

21、使用焊缝缺陷处理装置密封耐压壳部件与管座之间的canopy型焊缝时,采用上述的焊缝缺陷处理方法,将第一壳体从耐压壳部件远离管座的方向套至耐压壳部件外部,并使得第一壳体与第一轴肩之间留有一定的空间。将第二壳体从管座远离耐压壳部件的方向套至所管座外部,并使得第二壳体与canopy型焊缝之间留有足够空间。将密封组件放置在第二壳体与canopy型焊缝之间,并移动密封组件使得密封组件紧贴canopy型焊缝。固定第一壳体和第二壳体,以使密封组件与canopy型焊缝抵接并固定,以密封canopy型焊缝。

技术特征:

1.一种焊缝缺陷处理装置,用于密封管道的耐压壳部件与管座之间的canopy型焊缝,其特征在于,所述焊缝缺陷处理装置包括:夹紧组件、密封组件以及多个紧固件;

2.根据权利要求1所述的焊缝缺陷处理装置,其特征在于,所述第一壳体开设有多个沿平行于所述管座的轴向的紧固通孔,所述第二壳体开设有与多个所述紧固通孔一一对应的紧固孔,多个所述紧固件一一对应地穿设于所述紧固通孔和所述紧固孔。

3.根据权利要求2所述的焊缝缺陷处理装置,其特征在于,所述第一壳体背离所述第二壳体的一端,沿所述耐压壳部件的径向靠近所述耐压壳部件设有第一环形凸台,所述第一环形凸台和所述第一通孔的内壁分别用于与所述耐压壳部件的第一轴肩抵接;

4.根据权利要求3所述的焊缝缺陷处理装置,其特征在于,所述密封组件包括密封托盘和密封环,所述密封托盘位于所述密封环和所述第二壳体之间,所述密封环位于所述管座的所述canopy型焊缝和所述密封托盘之间。

5.根据权利要求4所述的焊缝缺陷处理装置,其特征在于,所述密封托盘为圆环状,所述密封托盘背离所述第一壳体的一端沿所述管座的径向靠近所述管座设有第三环形凸台,所述密封环同时与所述第三环形凸台和所述密封托盘的内壁抵接。

6.根据权利要求5所述的焊缝缺陷处理装置,其特征在于,所述密封环沿所述管座的径向设有内壁与所述canopy型焊缝抵接的密封凸环。

7.根据权利要求4所述的焊缝缺陷处理装置,其特征在于,所述密封托盘包括两个开口相对的托盘半圆环,所述密封环包括两个开口相对的密封半圆环。

8.根据权利要求4所述的焊缝缺陷处理装置,其特征在于,所述密封环为石墨密封环。

9.根据权利要求2所述的焊缝缺陷处理装置,其特征在于,所述焊缝缺陷处理装置还包括多个碟簧,多个所述紧固件一一对应地穿设于多个所述碟簧,并将所述碟簧夹紧于所述紧固件和所述第一壳体之间。

10.一种焊缝缺陷处理方法,使用权利要求1-9中所述的焊缝缺陷处理装置密封所述耐压壳部件与所述管座之间的canopy型焊缝,其特征在于,所述焊缝缺陷处理方法包括以下步骤:

技术总结

本发明涉及一种焊缝缺陷处理装置及方法,包括:夹紧组件和密封组件。使用上述的焊缝缺陷处理装置密封耐压壳部件与管座之间的Canopy型焊缝时,采用上述的焊缝缺陷处理方法,将第一壳体从耐压壳部件远离管座的方向套至耐压壳部件外部,并使得第一壳体与第一轴肩之间留有一定的空间。将第二壳体从管座远离耐压壳部件的方向套至所管座外部,并使得第二壳体与Canopy型焊缝之间留有这足够空间。将密封组件放置在第二壳体与Canopy型焊缝之间,并移动密封组件使得密封组件紧贴Canopy型焊缝。固定第一壳体和第二壳体,以使密封组件与Canopy型焊缝抵接并固定,以密封Canopy型焊缝。

技术研发人员:胡建强,周张祥,程鹏,刘冶,沈曙,邓平

受保护的技术使用者:中广核核电运营有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!