一种多层复合型发泡海绵板及其加工方法与流程

本发明涉及海绵板,尤其涉及一种发泡海绵板及其加工方法。

背景技术:

1、发泡海绵,是由发泡塑料聚合物制成的聚合海绵,具有高弹性、重量轻、快速压敏固定、使用方便、弯曲自如、体积超薄、性能可靠等一系列特点,使用时具有较高的舒适性能,常用于内包装、日用品等领域,与普通人们的生活息息相关。

2、传统的发泡海绵板在生产完成以后,发泡海绵板自身的抗水解能力、防护能力和抗氧化能力较差,并且发泡海绵板外部也没有设置保护层,一定程度上降低了发泡海绵板的使用寿命,并且传统的发泡海绵板生产过程中,发泡海绵板的熔融原料凝固较快,一定程度上增加了发泡海绵板的生产难度,使用起来十分不便,因此我们提出一种多层复合型发泡海绵板及其加工方法。

技术实现思路

1、本发明的目的是为了解决现有技术中存在现有的发泡海绵板自身的抗水解能力、防护能力和抗氧化能力较差,并且发泡海绵板外部也没有设置保护层,一定程度上降低了发泡海绵板的使用寿命,并且传统的发泡海绵板生产过程中,发泡海绵板的熔融原料凝固较快,一定程度上增加了发泡海绵板的生产难度的缺点,而提出的一种多层复合型发泡海绵板及其加工方法。

2、为了实现上述目的,本发明采用了如下技术方案:

3、一种多层复合型发泡海绵板,包括内芯和保护层,所述保护层设置于内芯的表面,其中,按质量份数计,所述内芯由以下的成分组成:聚乙烯树脂60-120份、天然胶乳20-40份、甲苯二异氰酸脂50-60、硫化剂2-6份、促进剂1-2份、阻燃剂5-10份、迟缓胶凝剂2-3份、泡沫稳定剂3-5份、活性剂6-10份、分散剂2-4份、发泡剂3-9份、抗氧剂2-6份、防护蜡2-6份、软化剂0.5-1.5份、补强剂1-3份、抗水解剂1.5-2.5份。

4、在一些实施例中,按质量份数计,聚乙烯树脂60份、天然胶乳20份、甲苯二异氰酸脂50、硫化剂2份、促进剂1份、阻燃剂5份、迟缓胶凝剂2份、泡沫稳定剂3份、活性剂6份、分散剂2份、发泡剂3份、抗氧剂2份、防护蜡2份、软化剂0.5份、补强剂1份、抗水解剂1.5份。

5、在一些实施例中,按质量份数计,聚乙烯树脂90份、天然胶乳30份、甲苯二异氰酸脂55、硫化剂4份、促进剂1.5份、份、阻燃剂8份、迟缓胶凝剂2.5份、泡沫稳定剂4份、活性剂8份、分散剂3份、发泡剂6份、抗氧剂4份、防护蜡4份、软化剂1份、补强剂2份、抗水解剂2份。

6、在一些实施例中,按质量份数计,聚乙烯树脂120份、天然胶乳40份、甲苯二异氰酸脂60、硫化剂6份、促进剂2份、阻燃剂10份、迟缓胶凝剂3份、泡沫稳定剂5份、活性剂10份、分散剂4份、发泡剂9份、抗氧剂6份、防护蜡6份、软化剂1.5份、补强剂3份、抗水解剂2.5份。

7、在一些实施例中,所述阻燃剂为硼酸锌、氧化锌、氧化铁、红磷、磷酸盐、碳酸盐和有机硅中的一种。

8、在一些实施例中,所述活性剂为硬脂酸和氧化锌中的一种,所述促进剂为二乙基二硫代氨基甲酸锌,所述迟缓胶凝剂为硅氟酸钠或氟硅化钠,所述抗水解剂为聚碳二亚胺。

9、在一些实施例中,所述泡沫稳定剂为明胶或酪素,所述发泡剂为油酸钾或油酸铵中的一种。

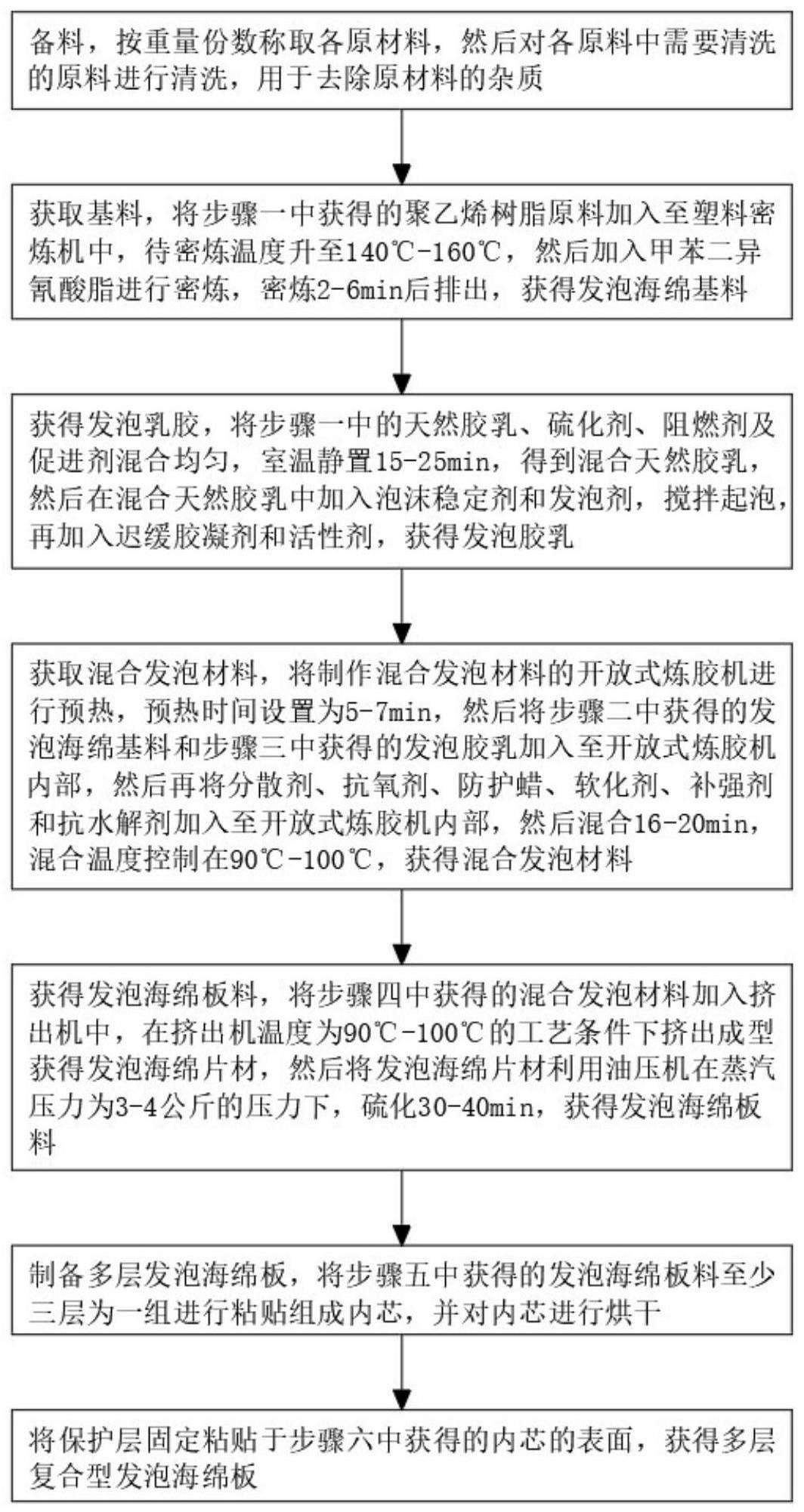

10、一种多层复合型发泡海绵板的加工方法,包括如下步骤:

11、步骤一、备料,按重量份数称取各原材料,然后对各原料中需要清洗的原料进行清洗,用于去除原材料的杂质;

12、步骤二、获取基料,将步骤一中获得的聚乙烯树脂原料加入至塑料密炼机中,待密炼温度升至140℃-160℃,然后加入甲苯二异氰酸脂进行密炼,密炼2-6min后排出,获得发泡海绵基料;

13、步骤三、获得发泡乳胶,将步骤一中的天然胶乳、硫化剂、阻燃剂及促进剂混合均匀,室温静置15-25min,得到混合天然胶乳,然后在混合天然胶乳中加入泡沫稳定剂和发泡剂,搅拌起泡,再加入迟缓胶凝剂和活性剂,获得发泡胶乳;

14、步骤四、获取混合发泡材料,将制作混合发泡材料的开放式炼胶机进行预热,预热时间为5-7min,然后将步骤二中获得的发泡海绵基料和步骤三中获得的发泡胶乳加入至开放式炼胶机内部,然后再将分散剂、抗氧剂、防护蜡、软化剂、补强剂和抗水解剂加入至开放式炼胶机内部,然后混合16-20min,混合温度控制在90℃-100℃,获得混合发泡材料;

15、步骤五、获得发泡海绵板料,将步骤四中获得的混合发泡材料加入挤出机中,在挤出机温度为90℃-100℃的工艺条件下挤出成型获得发泡海绵片材,然后将发泡海绵片材利用油压机在蒸汽压力为3-4公斤的压力下,硫化30-40min,获得发泡海绵板料;

16、步骤六、制备多层发泡海绵板,将步骤五中获得的发泡海绵板料至少三层为一组进行粘贴组成内芯,并对内芯进行烘干;

17、步骤七、将保护层固定粘贴于步骤六中获得的内芯的表面,获得多层复合型发泡海绵板,所述保护层的组分为聚氨基甲酸酯。

18、本发明中的有益效果:

19、本发明通过在制作发泡海绵板的原料中加入抗水解剂,且抗水解剂为聚碳二亚胺,一定程度上增强了发泡海绵板抗水解能力较强,通过在制作发泡海绵板的原料中加入防护蜡,一定程度上增强了发泡海绵板防护能力较强,通过在制作发泡海绵板的原料中加入抗氧剂,一定程度上增强了发泡海绵板抗氧化能力,并且将多个发泡海绵板粘贴组合,一定程度上增强了发泡海绵板的强度,而且在多层发泡海绵板的表面粘贴保护层,且保护层的组分为聚氨基甲酸酯保护层,一定程度上延长了发泡海绵板的使用寿命;

20、本发明在制备发泡海绵板时,向制备发泡海绵板的原料中加入迟缓胶凝剂,使得发泡海绵板生产过程中,延长了发泡海绵板熔融原料凝固的时间,一定程度上降低了发泡海绵板的生产难度,使用起来十分便利;

21、本发明制备的多层复合型发泡海绵板,一定程度上增强了发泡海绵板的强度,延长了发泡海绵板的使用寿命,并且在发泡海绵板生产过程中,延长了发泡海绵板熔融原料凝固的时间,一定程度上降低了发泡海绵板的生产难度,使用起来十分便利。

技术特征:

1.一种多层复合型发泡海绵板,其特征在于:包括内芯和保护层,所述保护层设置于内芯的表面,其中,按质量份数计,所述内芯由以下的成分组成:聚乙烯树脂60-120份、天然胶乳20-40份、甲苯二异氰酸脂50-60、硫化剂2-6份、促进剂1-2份、阻燃剂5-10份、迟缓胶凝剂2-3份、泡沫稳定剂3-5份、活性剂6-10份、分散剂2-4份、发泡剂3-9份、抗氧剂2-6份、防护蜡2-6份、软化剂0.5-1.5份、补强剂1-3份、抗水解剂1.5-2.5份。

2.根据权利要求1所述的一种多层复合型发泡海绵板,其特征在于:按质量份数计,所述内芯由以下的成分组成:聚乙烯树脂60份、天然胶乳20份、甲苯二异氰酸脂50、硫化剂2份、促进剂1份、阻燃剂5份、迟缓胶凝剂2份、泡沫稳定剂3份、活性剂6份、分散剂2份、发泡剂3份、抗氧剂2份、防护蜡2份、软化剂0.5份、补强剂1份、抗水解剂1.5份。

3.根据权利要求1所述的一种多层复合型发泡海绵板,其特征在于:按质量份数计,所述内芯由以下的成分组成:聚乙烯树脂90份、天然胶乳30份、甲苯二异氰酸脂55、硫化剂4份、促进剂1.5份、份、阻燃剂8份、迟缓胶凝剂2.5份、泡沫稳定剂4份、活性剂8份、分散剂3份、发泡剂6份、抗氧剂4份、防护蜡4份、软化剂1份、补强剂2份、抗水解剂2份。

4.根据权利要求1所述的一种多层复合型发泡海绵板,其特征在于:按质量份数计,所述内芯由以下的成分组成:聚乙烯树脂120份、天然胶乳40份、甲苯二异氰酸脂60、硫化剂6份、促进剂2份、阻燃剂10份、迟缓胶凝剂3份、泡沫稳定剂5份、活性剂10份、分散剂4份、发泡剂9份、抗氧剂6份、防护蜡6份、软化剂1.5份、补强剂3份、抗水解剂2.5份。

5.根据权利要求1所述的一种多层复合型发泡海绵板,其特征在于:所述阻燃剂为硼酸锌、氧化锌、氧化铁、红磷、磷酸盐、碳酸盐和有机硅中的一种。

6.根据权利要求1所述的一种多层复合型发泡海绵板,其特征在于:所述活性剂为硬脂酸和氧化锌中的一种,所述促进剂为二乙基二硫代氨基甲酸锌,所述迟缓胶凝剂为硅氟酸钠或氟硅化钠,所述抗水解剂为聚碳二亚胺。

7.根据权利要求1所述的一种多层复合型发泡海绵板,其特征在于:所述泡沫稳定剂为明胶或酪素,所述发泡剂为油酸钾或油酸铵中的一种。

8.一种如权利要求1-7任意一项所述的多层复合型发泡海绵板的加工方法,其特征在于:包括如下步骤:

技术总结

本发明涉及发泡海绵板制造技术领域,尤其涉及一种多层复合型发泡海绵板,包括内芯和保护层,所述保护层设置于内芯的表面,其中,按质量份数计,所述内芯由以下的成分组成:聚乙烯树脂60‑120份、天然胶乳20‑40份、甲苯二异氰酸脂50‑60、硫化剂2‑6份、促进剂1‑2份、阻燃剂5‑10份、迟缓胶凝剂2‑3份、泡沫稳定剂3‑5份、活性剂6‑10份、分散剂2‑4份、发泡剂3‑9份、抗氧剂2‑6份、防护蜡2‑6份、软化剂0.5‑1.5份、补强剂1‑3份、抗水解剂1.5‑2.5份,本发明制备的多层复合型发泡海绵板,一定程度上增强了发泡海绵板的强度,延长了发泡海绵板的使用寿命,并且在发泡海绵板生产过程中,延长了发泡海绵板熔融原料凝固的时间,一定程度上降低了发泡海绵板的生产难度,使用起来十分便利。

技术研发人员:高贤春,张勇,王科伟

受保护的技术使用者:重庆鑫科高隔热材料有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!