流延打孔膜及应用流延打孔膜的弹性复合无纺布制作工艺的制作方法

本发明涉及复合无纺布制作,具体涉及一种流延打孔膜及应用流延打孔膜的弹性复合无纺布制作工艺。

背景技术:

1、无纺布具有柔韧质轻和透气防潮等特点,使其在很多领域均得到了广泛的应用;例如医疗和吸收制品领域,但是传统的无纺布缺乏良好弹性,在弹性性能上的不足使得无纺布不能够满足用户更多的关于弹性方面的使用需求,比如弹性绷带和纸尿裤弹性腰围,需要一种能够贴合人体且不对人体的活动产生限制的具有弹性的无纺布。

2、在申请号为cn202021343855.1的专利申请文件中,公开了一种高弹性无纺布,属于无纺布领域,解决了现有技术中高弹性无纺布的弹性有限的问题,解决该问题的技术方案主要包括上表面层、中间层和下表面层,中间层位于上表面层和下表面层之间,上表面层和下表面层均为无纺布,中间层为热塑性弹性体,中间层采用热塑性弹性体薄膜,具备良好的弹性形变能力,但实用弹性体薄膜会对无纺布的透气性能产生影响,导致该复合无纺布使用时无法发挥出无纺布的透气散热的特点。

技术实现思路

1、针对背景技术中存在的技术缺陷,本发明提出一种流延打孔膜及应用流延打孔膜的弹性复合无纺布制作工艺,解决了上述技术问题以及满足了实际需求,具体的技术方案如下所示:

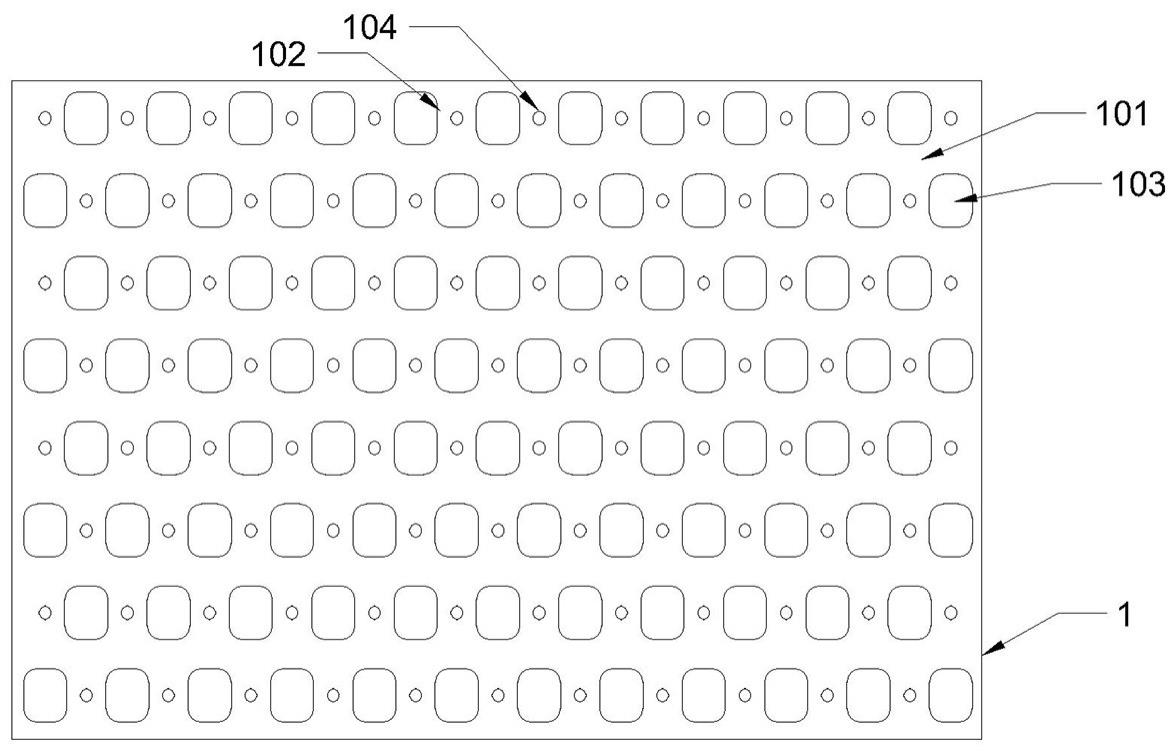

2、一种流延打孔膜,包括流延膜本体,所述流延膜本体包括沿流延膜本体宽度方向横向设置的若干条弹性带一,两两所述弹性带一之间连接设有若干个垂直于所述弹性带一延伸方向的弹性带二,所述弹性带二沿弹性带一的长度方向等间距设置,两两所述弹性带二之间形成第一透气孔,所述弹性带二的中部设有第二透气孔。

3、作为上述方案的改进,所述第一透气孔的孔径尺寸大于所述第二透气孔的孔径尺寸,所述弹性带一的宽度尺寸大于所述弹性带二的宽度尺寸,所述第一透气孔沿所述流延膜本体的长度方向呈阵列交错排列。

4、作为上述方案的改进,所述第一透气孔和所述第二透气孔均通过负压抽吸辊抽吸打孔形成,且对应负压抽吸方向分别形成第一凸台和第二凸台。

5、一种应用流延打孔膜的弹性复合无纺布制作工艺,包括:

6、步骤1:流延成型,将弹性高分子颗粒物料在熔融状态经过膜成型工艺制成弹性流延膜;

7、步骤2:负压抽吸打孔,将弹性流延膜通过负压抽吸辊进行抽吸打孔,形成流延打孔膜;

8、步骤3:冷却拉伸,将流延打孔膜通过水冷进行冷却定型,并进行拉伸;

9、步骤4:粘接复合,将表层无纺布和底层无纺布与拉伸后的流延打孔膜进行粘接复合,形成弹性复合无纺布;

10、步骤5:收卷,将弹性复合无纺布通过收卷辊进行收卷。

11、作为上述方案的改进,步骤1具体为将弹性高分子颗粒物料加热至熔融状态,过滤后经过模头挤出呈熔融状态的弹性流延膜。

12、作为上述方案的改进,步骤2具体为呈熔融状态的弹性流延膜经过负压辊进行负压抽吸打孔,沿所述弹性流延膜的宽度方向通过负压抽吸形成第一透气孔和第二透气孔。

13、作为上述方案的改进,在步骤2中,所述负压辊上对应所述第一透气孔的位置和尺寸设有若干列第一负压孔,两两所述第一负压孔之间设有第二负压孔,所述第一负压孔的宽度尺寸大于所述第二负压孔的宽度尺寸。

14、作为上述方案的改进,步骤3中具体为;

15、步骤3.1:将经过负压辊打孔后的流延膜传送途中进行风冷初步定型;

16、步骤3.2:对进行宽度和长度方向的一次拉伸,进入水冷箱中进行定型;

17、步骤3.3:定型后将流延打孔膜在拉伸1~3倍,朝向复合辊方向进行输送。

18、作为上述方案的改进,所述步骤4具体为:

19、步骤4.1:对应所述流延打孔膜的底端端面一侧设有底层无纺布,通过第一胶辊在所述底层无纺布朝向所述流延打孔膜一端端面上刮涂第一粘合胶层;

20、步骤4.2:对应所述流延打孔膜的顶端端面一侧设有表层无纺布,通过第二胶辊在所述表层无纺布朝向所述流延打孔膜一端端面上刮涂第二粘合胶层;

21、步骤4.3:将表层无纺布和所底层无纺布分别粘接在拉伸状态下的所述流延打孔膜的上表面和下表面,并通过复合辊将表层无纺布、流延打孔膜以及底层无纺布之间压实复合。

22、本发明具有的有益效果在于:通过负压辊在流延膜的表面负压抽吸形成孔隙尺寸不同的第一透气孔和第二透气孔,形成互相垂直分布的弹性带一和弹性带二,并在冷却拉伸1~3倍后通过胶水粘接在所述表层无纺布和底层无纺布之间,所述底层无纺布和表层无纺布的弹性性能相对于流延膜的弹性性能较差,通过将流延膜拉伸后粘接复合形成的弹性复合无纺布会在流延膜自身弹力的作用下自然收缩,拉伸时所述表层无纺布和底层无纺布的自身弹力性能的限制不会影响流延膜的弹力性能,使得弹性复合无纺布具有更好的弹性,流延膜上的第一透气孔在弹性复合无纺布中起到持续透气散热的作用,当弹性复合无纺布在拉伸状态时,所述第二透气孔因为拉伸产生形变张开,使得弹性复合无纺布在拉伸状态下的透气性能增加。

技术特征:

1.一种流延打孔膜,其特征在于,包括流延膜本体(1),所述流延膜本体(1)包括沿流延膜本体(1)宽度方向横向设置的若干条弹性带一(101),两两所述弹性带一(101)之间连接设有若干个垂直于所述弹性带一(101)延伸方向的弹性带二(102),所述弹性带二(102)沿弹性带一(101)的长度方向等间距设置,两两所述弹性带二(102)之间形成第一透气孔(103),所述弹性带二(102)的中部设有第二透气孔(104)。

2.根据权利要求1所述的流延打孔膜,其特征在于,所述第一透气孔(103)的孔径尺寸大于所述第二透气孔(104)的孔径尺寸,所述弹性带一(101)的宽度尺寸大于所述弹性带二(102)的宽度尺寸,所述第一透气孔(103)沿所述流延膜本体(1)的长度方向呈阵列交错排列。

3.根据权利要求1所述的流延打孔膜,其特征在于,所述第一透气孔(103)和所述第二透气孔(104)均通过负压抽吸辊抽吸打孔形成,且对应负压抽吸方向分别形成第一凸台(105)和第二凸台(106)。

4.一种应用权利要求1至3中任意一项流延打孔膜的弹性复合无纺布制作工艺,其特征在于,包括:

5.根据权利要求4所述的流延打孔膜的弹性复合无纺布制作工艺,其特征在于,步骤1具体为将弹性高分子颗粒物料加热至熔融状态,过滤后经过模头挤出呈熔融状态的弹性流延膜。

6.根据权利要求4所述的流延打孔膜的弹性复合无纺布制作工艺,其特征在于,步骤2具体为呈熔融状态的弹性流延膜经过负压辊(4)进行负压抽吸打孔,沿所述弹性流延膜的宽度方向通过负压抽吸形成第一透气孔(103)和第二透气孔(104)。

7.根据权利要求4所述的流延打孔膜的弹性复合无纺布制作工艺,其特征在于,在步骤2中,所述负压辊(4)上对应所述第一透气孔(103)的位置和尺寸设有若干列第一负压孔,两两所述第一负压孔之间设有第二负压孔,所述第一负压孔的宽度尺寸大于所述第二负压孔的宽度尺寸。

8.根据权利要求4所述的流延打孔膜的弹性复合无纺布制作工艺,其特征在于,步骤3中具体为;

9.根据权利要求4所述的流延打孔膜的弹性复合无纺布制作工艺,其特征在于,所述步骤4具体为:

技术总结

本发明公开了一种流延打孔膜及应用流延打孔膜的弹性复合无纺布制作工艺,通过负压辊在流延膜的表面负压抽吸形成孔隙尺寸不同的第一透气孔和第二透气孔,形成互相垂直分布的弹性带一和弹性带二,并在冷却拉伸1~3倍后通过胶水粘接在所述表层无纺布和底层无纺布之间,通过将流延膜拉伸后粘接复合形成的弹性复合无纺布会在流延膜自身弹力的作用下自然收缩,流延膜上的第一透气孔在弹性复合无纺布中起到持续透气散热的作用,当弹性复合无纺布在拉伸状态时,所述第二透气孔因为拉伸产生形变张开,在不影响流延膜的弹力性能的情况下使得弹性复合无纺布在拉伸状态下的透气性能增加。

技术研发人员:蔡超毅,林睿卿

受保护的技术使用者:米润(泉州)卫生材料有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!