层料压制头部防护设备施工工艺的制作方法

本发明属于层状产品,具体涉及一种层料压制头部防护设备施工工艺。

背景技术:

1、装备部队作战人员和警察在实战演练时为了实现防护,通常会佩戴防弹头盔和防弹背心等装备,其中防弹头盔通常采用多层正方形的基布(芳族聚酰胺)压制而成,不同尺寸的正方形基布自上而下铺设在一起,然后通过液压机进行压制,压制后形成头盔的主体,然后再进行其他的加工处理形成最终的防弹头盔,但是由于基布的形状为正方形,头盔为接近半圆的壳体,则正方形基布的四角的位置在压制过程中容易产生翻角、窝料等现象,进而造成头盔的外周面或内周面形成鼓包,不仅影响佩戴体验,还降低防弹效果。

技术实现思路

1、本发明实施例提供一种层料压制头部防护设备施工工艺,旨在解决现有头盔基布压制容易形成鼓包等缺陷影响佩戴体验以及防弹效果的技术问题。

2、为实现上述目的,本发明采用的技术方案是:提供一种层料压制头部防护设备施工工艺,包括如下步骤:

3、s10:切割原料,分别形成呈椭圆形的1号布层、2号布层、3号布层、4号布层、5号布层、6号布层、8号布层、9号布层、10号布层,以及圆形的7号布层,所述1号布层、2号布层、3号布层均设有多个,所述1号布层、所述2号布层、所述3号布层以及所述5号布层的长轴均相等,所述1号布层、所述2号布层、所述3号布层以及所述5号布层的短轴均相等,所述5号布层、所述4号布层、所述6号布层、所述8号布层、所述9号布层以及所述10号布层的长轴依次减小,所述5号布层、所述4号布层、所述6号布层、所述8号布层、所述9号布层以及所述10号布层的短轴依次减小,所述7号布层的直径大于所述8号布层的长轴,且小于所述6号布层的短轴,所述1号布层至所述4号布层即开叉也切角,所述5号布层至所述8号布层仅开叉;

4、s20:自上而下按照:1号布层-2号布层-6号布层-3号布层-1号布层-7号布层-2号布层-4号布层-8号布层-1号布层-2号布层-9号布层-3号布层-1号布层-10号布层-2号布层-3号布层-5号布层的顺序叠放完成形成叠料组,每放置一个所述布层,进行一次铺料压制,循环步骤直至形成雏形壳;

5、第一压机s30:将所述雏形壳放入第二压机上进行压制后切边,形成头盔主体;

6、s40:将所述头盔主体内面朝上放置在喷漆设备上,喷涂完毕后放置在烘干传送组件上,烘干后的所述头盔主体外面朝上再次放置在所述喷漆设备上,喷涂后再次放入所述烘干传送组件;

7、s50:将所述烘干传送组件上外面朝上的头盔取下进行装配。

8、在一种可能的实现方式中,所述1号布层、2号布层、3号布层、4号布层、5号布层、6号布层、8号布层、9号布层、10号布层上均有两个沿短轴方向间隔分布的定位孔,相邻两个所述布层的长轴方向相互平行;

9、所述7号布层的径向上也设有与相邻布层对应的定位孔,所述7号布层的圆心与相邻所述布层的中心上下重合;

10、铺料过程采用第一压机,所述第一压机第一压机包括下模、上模以及设于所述下模上的模块,所述模块上设有两个与所述定位孔对应的立柱,所述上模具有与所述模块对应的模腔,所述模腔内设有与所述立柱对应的定位孔。

11、在一种可能的实现方式中,所述第一压机还包括下料装置,所述下料装置用于向所述定位孔内吹气,所述定位孔的直径大于所述立柱的直径;

12、所述铺料压制过程具体包括如下步骤:

13、按照所述s20步骤中的顺序每放置一个所述布层,启动一次所述第一压机,所述立柱贯穿每个所述布层上的定位孔;

14、每次启动所述第一压机时,所述上模下行直至所述模块置于模腔内,持压预设时长后所述上模上行,同时所述下料装置向所述定位孔内吹气。

15、在一种可能的实现方式中,所述模块内和所述上模对应模腔的部位均设有加热装置;

16、所述第一压机的铺料温度为70~90℃,压力为9~11mpa。

17、在一种可能的实现方式中,所述s30步骤具体包括:

18、s31:在所述雏形壳对应开叉和切角的位置刷胶,静置至冷却;

19、s32:对所述第二压机进行预热;

20、s33:将所述雏形壳放置于所述第二压机上进行压制,重复压制多次后取出自然冷却,形成成型壳;

21、s34:取出成型壳置于裁边机上将飞边切除。

22、在一种可能的实现方式中,所述第二压机的成型温度为150~170℃,成型压力为24~26mpa。

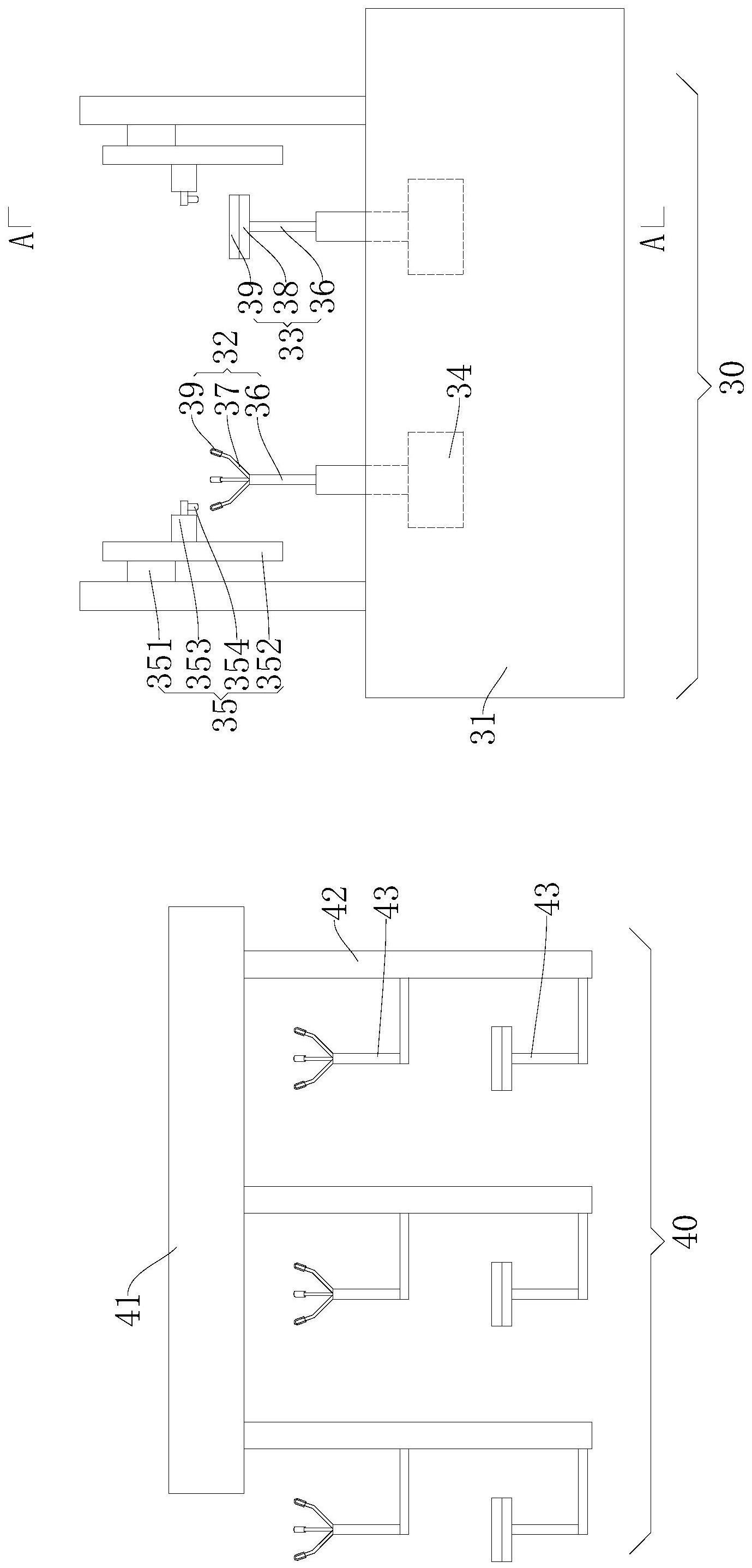

23、在一种可能的实现方式中,所述喷漆设备包括:

24、支架,包括第一支撑架和第二支撑架,所述支架还包括分别驱动所述第一支撑架和所述第二支撑架转动的第一电机;以及

25、两个喷涂组件,分别对应所述第一支撑架和所述第二支撑架;

26、所述喷涂组件包括:

27、水平滑轨,沿靠近和远离所述第一支撑架或所述第二支撑架的方向延伸;

28、竖直滑轨,滑动配合于所述水平滑轨;

29、第二电机,滑动配合于所述竖直滑轨,所述第二电机的输出轴分别垂直于所述水平滑轨的延伸方向和上下方向;以及

30、喷头,固设于所述第二电机的输出轴。

31、在一种可能的实现方式中,所述第一支撑架包括:

32、固定杆,底端同轴固接于所述第一电机的输出轴;以及

33、多个支撑杆,绕所述固定杆的轴向均匀设于所述固定杆的顶端,所述支撑杆沿背离所述固定杆的方向倾斜向上延伸,所述支撑杆的自由端设有缓冲垫。

34、在一种可能的实现方式中,所述第二支撑架包括:

35、固定杆,底端同轴固接于所述第一电机的输出轴;以及

36、支撑盘,设于所述固定杆的顶端,所述支撑盘的外周设有缓冲垫。

37、在一种可能的实现方式中,所述烘干传送组件包括:

38、传送链组,呈环形且处于烘干室内;

39、吊装架,沿所述传送链组的运行路径在所述传送链组上设有多个;以及

40、第三支撑架,在每个所述吊装架上沿上下方向设有多个。

41、本申请实施例,与现有技术相比,每片布层的形状均为椭圆形,相比于正方形的布层节省了材料的用量,降低了制造成本;椭圆形的布层叠放在一起铺料后成型出的成型壳外表面光滑平整,没有挤料、缺料、拉伤、鼓包、未压实等缺陷,减少了后续工序处理的工时,缩短了生产时间,提高了生产质量和效率;在喷漆过程中,先将头盔主体的内面喷涂,然后进行依次烘干,烘干后的头盔主体再进行外侧喷涂后烘干,喷涂和烘干过程交叉进行,保证头盔主体喷涂表面质量的同时,提高效率。

技术特征:

1.一种层料压制头部防护设备施工工艺,其特征在于,包括如下步骤:

2.如权利要求1所述的层料压制头部防护设备施工工艺,其特征在于,所述1号布层、2号布层、3号布层、4号布层、5号布层、6号布层、8号布层、9号布层、10号布层上均有两个沿短轴方向间隔分布的定位孔,相邻两个所述布层的长轴方向相互平行;

3.如权利要求2所述的层料压制头部防护设备施工工艺,其特征在于,所述第一压机还包括下料装置,所述下料装置用于向所述定位孔内吹气,所述定位孔的直径大于所述立柱的直径;

4.如权利要求3所述的层料压制头部防护设备施工工艺,其特征在于,所述模块内和所述上模对应模腔的部位均设有加热装置;

5.如权利要求1所述的层料压制头部防护设备施工工艺,其特征在于,所述s30步骤具体包括:

6.如权利要求5所述的层料压制头部防护设备施工工艺,其特征在于,所述第二压机的成型温度为150~170℃,成型压力为24~26mpa。

7.如权利要求1所述的层料压制头部防护设备施工工艺,其特征在于,所述喷漆设备包括:

8.如权利要求7所述的层料压制头部防护设备施工工艺,其特征在于,所述第一支撑架包括:

9.如权利要求7或8所述的层料压制头部防护设备施工工艺,其特征在于,所述第二支撑架包括:

10.如权利要求1所述的层料压制头部防护设备施工工艺,其特征在于,所述烘干传送组件包括:

技术总结

本发明提供了一种层料压制头部防护设备施工工艺,所述层料压制头部防护设备施工工艺包括如下步骤:S10:切割原料,分别形成呈椭圆形的1号布层、2号布层、3号布层、4号布层、5号布层、6号布层、8号布层、9号布层、10号布层,以及圆形的7号布层;S20:自上而下叠放完成形成叠料组;S30:将所述叠料组放置在第一压机上进行压制形成雏形壳;S40:将所述雏形壳放入第二压机上进行压制后切边,形成头盔主体;S50:将所述头盔主体内面朝上放置在喷漆设备上;S60:将所述烘干传送组件上外面朝上的头盔取下进行装配。本发明提供的层料压制头部防护设备施工工艺相比于正方形的布层提高了头盔的成品质量。

技术研发人员:冯立君,黎国光,黎国标

受保护的技术使用者:河北安泰富源安全设备制造有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!