用于锂离子电池加工的复合离型膜、加工工艺及应用的制作方法

本发明涉及锂离子电池加工,具体为一种用于锂离子电池加工的复合离型膜、加工工艺及应用。

背景技术:

1、超薄锂箔带作为电池负极用能大幅改善电池的能量密度。目前将锂箔带通过轧制的方式压制成超薄锂箔带用于固态电池负极的技术,由于可以大幅改善电池性能受到越来越多的重视。

2、在将锂箔带轧制成超薄锂箔带的加工过程中,采用离型膜组合进行保护和承载锂箔带的方式受到广泛的应用。由于离型膜存在硅转移问题,即离型膜涂布面的硅油在收卷时会部分转移到非涂布面上,在锂箔带轧制过程中,非涂布面由于有硅油存在,在与压辊接触时,会导致压辊与离型膜的相对滑移问题。压辊与离型膜的相对滑移将使得锂带皱折变形,生产稳定性受到极大影响。

技术实现思路

1、本发明的目的是针对上述背景技术中存在的问题,提供一种用于锂离子电池加工的复合离型膜组合,并公开了该用于锂离子电池加工的复合离型膜的加工工艺。在离型膜的非涂布面复合一层保护膜,在收卷时通过使涂布面的硅油转移至保护膜表面以代替转移至非涂布面,在轧制超薄锂箔带时,先将保护膜剥离再进入轧辊进行轧制,这样就有效避免了因硅转移到非涂布面导致的膜与压辊之间的相对滑移问题。

2、为了实现上述发明目的,本发明采用了以下技术方案:

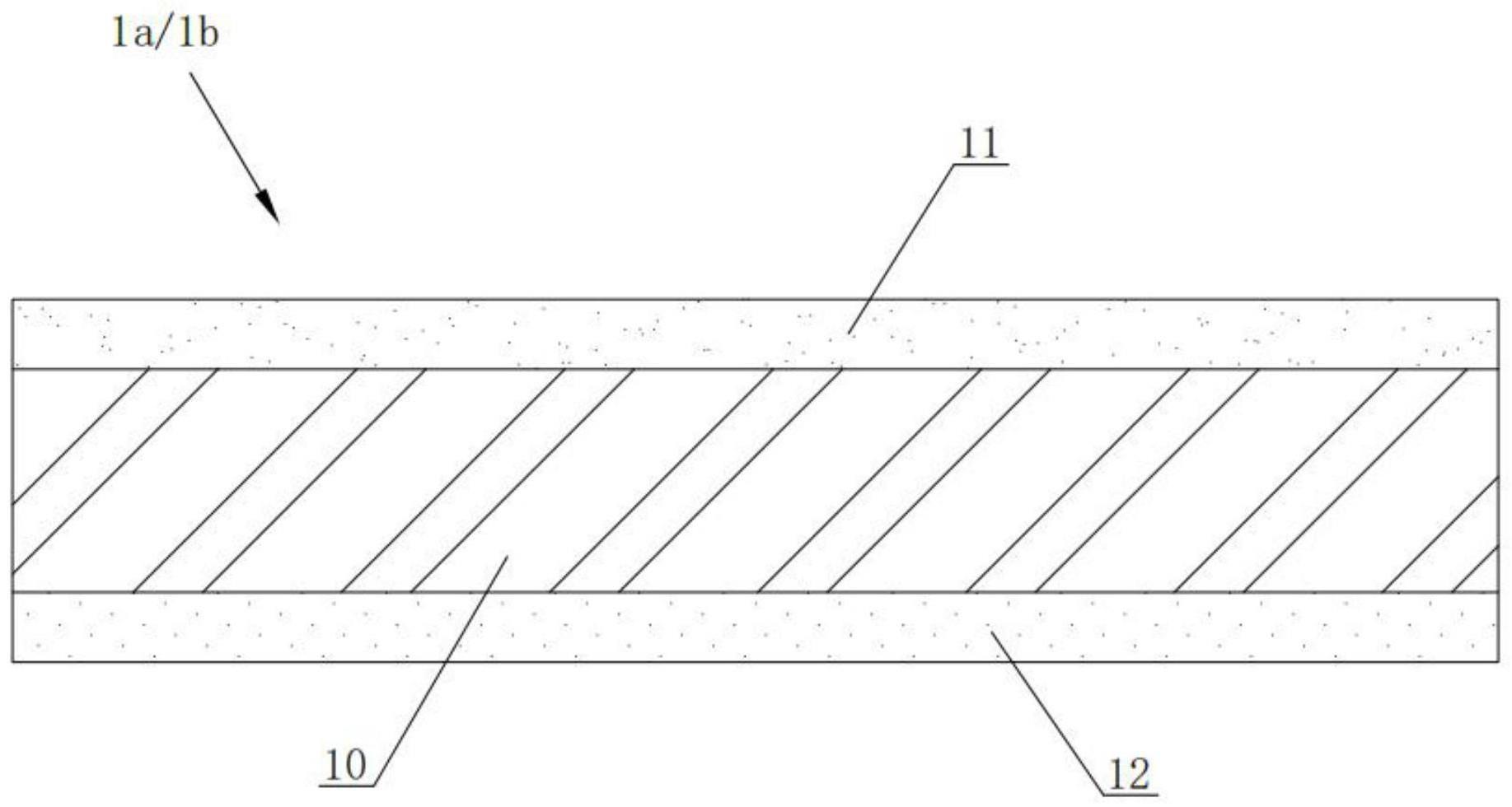

3、一种用于锂离子电池加工的复合离型膜组合,包括离型a膜和离型b膜,所述离型a膜和离型b膜均包含膜主体、离型层和保护膜,膜主体两面分别为涂布面和非涂布面,所述离型层附着在膜主体的涂布面,所述保护膜可分离复合在膜主体的非涂布面。

4、进一步地,离型a膜和离型b膜的离型剂的参数设计为:

5、离型a膜:离型层的离型力为4-6g/in,残余接着率为60%-80%,离型剂的干涂布量为0.4-0.6g/m2;

6、离型b膜:离型层的离型力为3-5g/in,残余接着率为80%-100%,离型剂的干涂布量为0.8-1.2g/m2。

7、进一步地,保护膜为pe膜,pe膜通过第二放卷系统贴附固定在膜主体的非涂布面。

8、本发明公开了一种用于锂离子电池加工的复合离型膜的加工工艺,包含如下工序:

9、1)离型剂配液;

10、2)第一放卷:选用pet膜作为膜主体,对放置于卷筒上的pet膜进行放卷操作;

11、3)涂布:将步骤1)中配液完成的离型剂涂布在放卷的膜主体的其一表面;

12、4)烘干:使用烘箱将涂布在膜主体表面的离型剂烘干固化;

13、5)第二放卷:选用pe薄膜作为保护膜,对放置于卷筒上的pe膜进行放卷操作;

14、6)复合:出烘箱的膜主体与放卷的pe膜进行复合,pe膜贴附在膜主体的非涂布面;

15、7)冷却:经复合后的膜主体和pe膜经冷却完成后制成复合膜;

16、8)收卷:冷却后的复合膜进行收卷。

17、进一步地,采用两种配比的离型剂分别涂覆在膜主体上,以分别制成离型a膜和离型b膜,

18、对于离型a膜(1a)所采用的离型剂,包含硅油体系和溶剂,其硅油体系配比为硅油主剂1000份、交联剂15~25份、锚固剂5~15份、催化剂15~30份、剥离力添加剂15~25份;

19、对于离型b膜(1b)所采用的离型剂,包含硅油体系和溶剂,其硅油体系配比为硅油主剂1000份、交联剂15~25份、锚固剂5~15份、催化剂15~30份、防粘助剂5~15份。

20、进一步地,采用两种配比的离型剂分别涂覆在膜主体上,以分别制成离型a膜和离型b膜,

21、对于离型a膜所采用的离型剂,其20min离型力为4-6g/in,残余接着率为60%-80%,离型剂的干涂布量为0.4-0.6g/m2;

22、对于离型b膜所采用的离型剂,其20min离型力为3-5g/in,残余接着率为80%-100%,离型剂的干涂布量为0.8-1.2g/m2。

23、本发明还公开了上述用于锂离子电池加工的复合离型膜组合在轧制超薄锂箔带上的应用,具体内容包括:

24、轧制超薄锂箔带所用的原料为厚锂带;所采用器械包括同速轧制装置和保护膜分离装置,同速轧制装置包括至少一组压辊机构,压辊机构包括两个同速但旋转方向相反的辊筒,两个辊筒之间形成轧制通道;本复合离型膜组合在轧制超薄锂箔带上的具体应用方式为:离型a膜、离型b膜和厚锂带共同穿过同速轧制装置的轧制通道进行轧制压薄,厚锂带夹于离型a膜和离型b膜之间,离型a膜的涂布面朝向厚锂带其一表面,离型b膜的涂布面朝向厚锂带另一表面,离型a膜和离型b膜在进入同速轧制装置之前均经过保护膜分离装置被剥离保护膜,在同速轧制装置后方制成两面分别附有剥离了保护膜的离型a膜和离型b膜的超薄锂箔带;

25、对于处于收卷状态的离型a膜/离型b膜,涂布面与非涂布面被保护膜所隔离,通过使涂布面的硅油转移至保护膜表面以代替转移至非涂布面;轧制超薄锂箔时,离型a膜和离型b膜的非涂布面分别接触轧制通道两侧的辊筒,以消除非涂布面因附着有硅油而与辊筒发生相对滑移的缺陷。

技术特征:

1.一种用于锂离子电池加工的复合离型膜组合,其特征在于:包括离型a膜(1a)和离型b膜(1b),所述离型a膜(1a)和离型b膜(1b)均包含膜主体、离型层(11)和保护膜,膜主体两面分别为涂布面和非涂布面,所述离型层(11)附着在膜主体的涂布面,所述保护膜可分离复合在膜主体的非涂布面。

2.根据权利要求1所述的用于锂离子电池加工的复合离型膜组合,其特征在于:

3.根据权利要求1或2所述的用于锂离子电池加工的复合离型膜组合,其特征在于:所述保护膜为pe保护膜(12),pe保护膜(12)通过第二放卷系统贴附固定在膜主体的非涂布面。

4.一种用于锂离子电池加工的复合离型膜的加工工艺,其特征在于,包含如下工序:

5.根据权利要求4所述的用于锂离子电池加工的复合离型膜的加工工艺,其特征在于:采用两种配比的离型剂分别涂覆在膜主体上,以分别制成离型a膜(1a)和离型b膜(1b),

6.根据权利要求4所述的用于锂离子电池加工的复合离型膜的加工工艺,其特征在于:采用两种配比的离型剂分别涂覆在膜主体上,以分别制成离型a膜(1a)和离型b膜(1b),

7.用于锂离子电池加工的复合离型膜组合在轧制超薄锂箔带上的应用,其特征在于:所述的复合离型膜组合包含权利要求1中所述的离型a膜(1a)和离型b膜(1b);轧制超薄锂箔带(20)所用的原料为厚锂带(2);所采用器械包括同速轧制装置(3)和保护膜分离装置,同速轧制装置(3)包括至少一组压辊机构,压辊机构包括两个同速但旋转方向相反的辊筒(30),两个辊筒(30)之间形成轧制通道;本复合离型膜组合在轧制超薄锂箔带(20)上的具体应用方式为:离型a膜(1a)、离型b膜(1b)和厚锂带(2)共同穿过同速轧制装置(3)的轧制通道进行轧制压薄,厚锂带(2)夹于离型a膜(1a)和离型b膜(1b)之间,离型a膜(1a)的涂布面朝向厚锂带(2)其一表面,离型b膜(1b)的涂布面朝向厚锂带(2)另一表面,离型a膜(1a)和离型b膜(1b)在进入同速轧制装置(3)之前均经过保护膜分离装置被剥离保护膜,在同速轧制装置(3)后方制成两面分别附有剥离了保护膜的离型a膜(1a)和离型b膜(1b)的超薄锂箔带(20);

技术总结

本发明公开了一种用于锂离子电池加工的复合离型膜组合,其技术方案要点是:包括离型A膜和离型B膜,所述离型A膜和离型B膜均包含膜主体、离型层和保护膜,膜主体两面分别为涂布面和非涂布面,所述离型层附着在膜主体的涂布面,所述保护膜可分离复合在膜主体的非涂布面;并公开了该用于锂离子电池加工的复合离型膜的加工工艺,基于上述方案,还公开了复合离型膜组合在轧制超薄锂箔带上的应用,在离型膜的非涂布面复合一层保护膜,在收卷时通过使涂布面的硅油转移至保护膜表面以代替转移至非涂布面,在轧制超薄锂箔带时,先将保护膜剥离再进入轧辊进行轧制,这样就有效避免了因硅转移到非涂布面导致的膜与压辊之间的相对滑移问题。

技术研发人员:汪伟,金怀龙

受保护的技术使用者:安徽和怡光电新材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!