一种立体可视性轻薄面料及其制备方法与流程

本发明属于功能纺织品,涉及一种立体可视性轻薄面料及其制备方法。

背景技术:

1、随着网络信息多元化,人们对鞋子了解更加深入,对鞋子的透气性、轻便性、舒适性以及个性化外观都有一定的要求。其中,个性化外观则主要关注色彩搭配、是否具有层次感及鞋面立体效果上。为迎合消费者的这些需求,市场上做出了反应,由此出现一些透气的单层网布做鞋面。然而,因网纱织物较为柔软,直接做成鞋面会出现支撑不足,造成网布塌陷、起皱等问题,同时单层网布无法通过织法织出立体效果,因此整体外观效果单一。

2、现有技术中提出了立体装饰外观的鞋面,例如,公布号为cn 107898059 a的中国专利文献公开了一种透气立体鞋面结构及其制作工艺,该透气立体鞋面结构包括:网布基层、网布面层及位于网布基层和网布面层之间的立体胶印层和接合层,所述立体胶印层由下及上依次为油性光油层、水性立体金油层、发泡色浆层和网点印刷层,所述立体胶印层覆盖部分网布基层,所述网布面层通过接合层分别与网布基层和立体胶印层热压连接。该专利文献技术是在网布基层由下而上分别印刷油性光油层、水性立体金油层、发泡色浆层和网点印刷层,印刷出所需的立体图案的胶印,之后网布面层通过接合层分别与网布基层和立体胶印层热压连接,通过立体胶印层使得鞋面具有一定的支撑性,同时在热压后立体胶印层镂空的位置,网布基层和网布面层通过接合层贴合后凹陷,呈现出镂空的立体效果,且具备一定的透气性。然而,由于胶印本身厚度具有一定的局限性,使得其立体效果并不突出、明显。

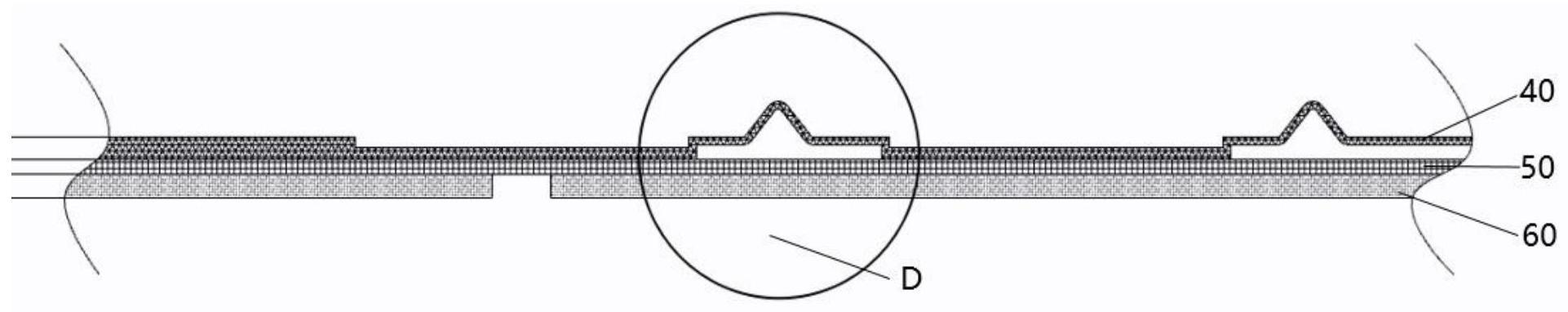

3、目前,行业常规的鞋面片材立体压纹工艺需要厚实的多层织物支撑定型,以呈现立体感外观。比如,使用网布面层、网布基层以及中间夹层的泡棉,三层材料通过胶水进行复合,再开制立体纹路的铜模进行高频热压,进而形成如图1所示的鞋面片材。此类鞋面虽然有较好的立体效果,但经过一定温度时,压缩后的泡棉容易重新膨胀,影响立体效果;且上述的三层材料通过胶水复合在一起,鞋面整体材料过于厚重,导致存在透气性及轻便性不佳等问题。

技术实现思路

1、有鉴于此,本发明提供一种立体可视性轻薄面料及其制备方法,通过此工艺生产出既能满足消费者对鞋子透气性、轻便性的需求,又能具备立体层次的个性化外观效果的鞋面出来,可填补市场上的空白。

2、本发明提供一种立体可视性轻薄面料,其由面材层、基材层及位于面材层和基材层之间的接合层构成,所述面材层、基材层以及接合层的轮廓形状均对应于鞋面整体的轮廓形状;

3、所述面材层为具有若干向外凸起立体纹路的单层网纱织物层。

4、在本发明的实施例中,所述面材层为单层鱼丝网纱织物层,通过热压或吸压的方式形成若干向外凸起立体纹路。

5、在本发明的实施例中,所述面材层还具有印制图案。具体地,根据设计需求可以印制图案,同时印在正面色彩饱和度较强,印在背面色彩饱和度较弱。

6、在本发明的实施例中,所述接合层为厚度0.15~0.2mm的热熔胶膜层。

7、在本发明的实施例中,所述接合层还具有镂空和/或冲孔结构。

8、在本发明的实施例中,所述基材层为里布层,还具有镂空和/或冲孔结构;进一步地,可根据设计需求印制图案。

9、本发明提供一种前文所述立体可视性轻薄面料的制备方法,包括以下步骤:

10、步骤一、根据立体纹路设计公母模具,采用单层网纱布通过热压或吸压的方式,形成具有若干凹凸立体纹路的面材层;

11、步骤二、将所述面材层与接合层、基材层置于母模中,进行接合,得到对应鞋面轮廓形状的立体可视性轻薄面料。

12、在本发明的实施例中,步骤一中,所述单层网纱布为先经过预热定型,再对应鞋面轮廓形状的网纱布。

13、在本发明的实施例中,步骤一中,所述热压方式包括:将模具中放置好的单层网纱布在温度为170~180℃、压力为13~17kg的条件下,进行热压定型,之后于5~15℃冷却定型,得到具有若干凹凸立体纹路的面材层;

14、所述吸压方式包括:将模具中放置好的单层网纱布盖上吸压膜后,进行抽真空处理,同时在温度170~180℃、压力为8~12kg条件下吸压定型,再冷却定型,得到具有若干凹凸立体纹路的面材层。

15、在本发明的实施例中,步骤二中,所述接合通过热压实现,所述热压的温度为130~140℃,时间为45~50s,压力为5~10kg。

16、相较于常规的立体鞋面网布只注重立体效果而忽略轻薄、透气的性能,或者是注重轻薄、透气性能而达不到较好的立体效果,本发明实施例为一种透气立体鞋面及其制作工艺,本方案将轻薄、透气的单层网纱面层材料,通过公母模热压或吸压定型方式作出立体效果,然后将所得的立体网纱面材层、网布基材层及基于网纱面材层和网布基材层中间的接合层热熔胶膜,放置于热压模具中,再通过热压机台将三者进行热压连接,从而使鞋面形成轻薄、透气且立体的独特效果。此外,本发明可根据需求制备不同的立体纹路图案,从而满足鞋面支撑、轻便、透气等效果和满足消费者不同的鞋面立体层次外观需求,具有很大的市场前景。

技术特征:

1.一种立体可视性轻薄面料,其特征在于,由面材层、基材层及位于面材层和基材层之间的接合层构成,所述面材层、基材层以及接合层的轮廓形状均对应于鞋面整体的轮廓形状;

2.根据权利要求1所述的立体可视性轻薄面料,其特征在于,所述面材层为单层鱼丝网纱织物层,通过热压或吸压的方式形成若干向外凸起立体纹路。

3.根据权利要求1所述的立体可视性轻薄面料,其特征在于,所述面材层还具有印制图案。

4.根据权利要求1-3任一项所述的立体可视性轻薄面料,其特征在于,所述接合层为厚度0.15~0.2mm的热熔胶膜层。

5.根据权利要求4所述的立体可视性轻薄面料,其特征在于,所述接合层还具有镂空和/或冲孔结构。

6.根据权利要求4所述的立体可视性轻薄面料,其特征在于,所述基材层为里布层,还具有镂空和/或冲孔结构。

7.一种权利要求1-6任一项所述立体可视性轻薄面料的制备方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的制备方法,其特征在于,步骤一中,所述单层网纱布为先经过预热定型,再对应鞋面轮廓形状的网纱布。

9.根据权利要求7所述的制备方法,其特征在于,步骤一中,所述热压方式包括:将模具中放置好的单层网纱布在温度为170~180℃、压力为13~17kg的条件下,进行热压定型,之后于5~15℃冷却定型,得到具有若干凹凸立体纹路的面材层;

10.根据权利要求7-9任一项所述的制备方法,其特征在于,步骤二中,所述接合通过热压实现,所述热压的温度为130~140℃,时间为45~50s,压力为5~10kg。

技术总结

本发明提供了一种立体可视性轻薄面料及其制备方法,该面料由面材层、基材层及位于面材层和基材层之间的接合层构成,所述面材层、基材层以及接合层的轮廓形状均对应于鞋面整体的轮廓形状;所述面材层为具有若干向外凸起立体纹路的单层网纱织物层。本发明实施例为一种透气立体鞋面及其制作工艺,本方案将轻薄、透气的单层网纱面层材料,通过公母模热压或吸压定型方式作出立体效果,然后将所得的立体网纱面材层、网布基材层及基于网纱面材层和网布基材层中间的接合层热熔胶膜,放置于热压模具中,再通过热压机台将三者进行热压连接,从而使鞋面形成轻薄、透气且立体的独特效果,利于应用。

技术研发人员:雷世源,丁世家

受保护的技术使用者:安踏(中国)有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!