复合实心底护板和新能源汽车的制作方法

本技术总地涉及复合材料领域,更具体地涉及一种复合实心底护板和新能源汽车。

背景技术:

1、目前,新能源汽车电池包的底护板通常为厚度很大的加强结构或金属结构,虽然可以对电池包提供一定的保护作用,但这种结构形式的底护板通常会增加车身重量,进而增大行车能耗,增大用车成本。

2、因此,需要提供一种复合实心底护板及新能源汽车,以至少部分地解决上述问题。

技术实现思路

1、在

技术实现要素:

部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本实用新型的实用新型内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

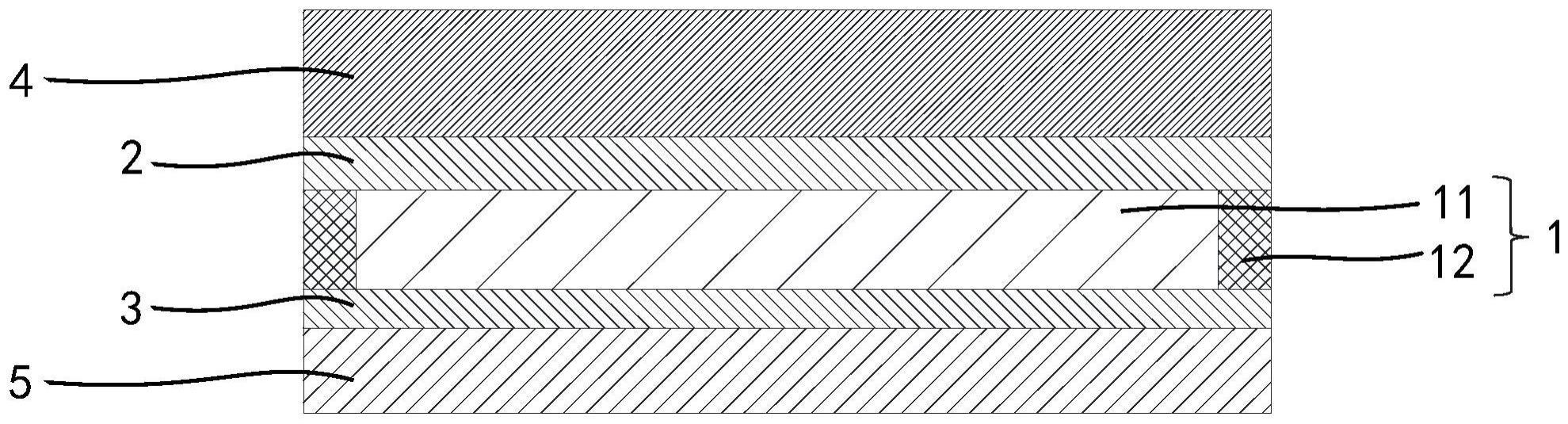

2、为至少部分地解决上述问题,本实用新型第一方面提供一种复合实心底护板,所述复合实心底护板包括:

3、中间层,所述中间层包括金属板和环绕所述金属板的支撑部,所述支撑部的材质为连续纤维热塑性复合材料;

4、第一连接层,所述第一连接层位于所述中间层的沿所述复合实心底护板的厚度方向的第一表面;

5、第二连接层,所述第二连接层位于所述中间层的沿所述厚度方向的第二表面;

6、第一表面层,所述第一表面层位于所述第一连接层的远离所述中间层的表面,所述第一表面层的材质为连续纤维热塑性复合材料;以及

7、第二表面层,所述第二表面层位于所述第二连接层的远离所述中间层的表面,所述第二表面层的材质为连续纤维热塑性复合材料。

8、根据本实用新型第一方面的复合实心底护板,所述中间层包括金属板和环绕所述金属板的支撑部,能够充分利用金属的特性,保证所述复合实心底护板的减震缓冲效果良好,有效地保护电池包。

9、所述支撑部环绕所述金属板,对金属板在水平方向上进行限位,防止行车过程中出现金属板脱落等意外情况发生。同时,所述支撑部为连续纤维热塑性复合材料,在保证所述复合实心底护板对电池包保护良好的前提下尽可能地降低所述复合实心底护板的质量。

10、所述复合实心底护板还包括第一连接层和第二连接层,其中所述第一连接层位于所述中间层的沿所述复合实心底护板的厚度方向的第一表面;所述第二连接层位于所述中间层的沿所述厚度方向的第二表面,两个所述连接层相互配合,对所述中间层在厚度方向上限位。同时所述连接层可以将所述中间层与所述表面层紧密地连接在一起,保证所述复合实心底护板的结构稳定,并有利于实现复合实心底护板沿厚度方向的结构的紧凑化。

11、所述复合实心底护板还包括第一表面层和第二表面层,所述第一表面层用于作为电池包的底护板的外露面,所述第二表面层用于安装电池包,所述第一表面层和所述第二表面层具有不同的连续纤维热塑性复合材料层结构。用连续纤维热塑性复合材料构成的两个所述表面层,具有良好的弯曲强度、弯曲挠度等物理性质,并且具有良好的电绝缘性、抗腐蚀性,可以为电池包提供强力的保护。并且,连续纤维热塑性复合材料的密度远小于金属的密度,有效地降低了复合实心底护板的质量,有利于降低行车能耗,进而降低用车成本。

12、可选地,所述第一连接层和所述第二连接层中的至少一者为热熔胶网膜;并且/或者

13、所述第一连接层沿所述厚度方向的尺寸不同于所述第二连接层沿所述厚度方向的尺寸。

14、可选地,所述第一连接层沿所述厚度方向的尺寸为0.15mm至0.25mm;所述第二连接层沿所述厚度方向的尺寸为0.05mm到0.1mm。

15、可选地,所述第一表面层的材质不同于所述第二表面层的材质。

16、通过采用上述技术方案,对使用所述复合实心底护板时暴露在外的所述第一表面层的材质与用来安装电池包的所述第二表面层的材质进行差异化处理,在保证所述复合实心底护板保护性能良好的前提下,可以减少一部分生产成本。

17、可选地,所述第一表面层沿所述厚度方向的尺寸为0.9mm至1.0mm;所述第二表面层沿所述厚度方向的尺寸为0.55mm至0.65mm。

18、通过采用上述技术方案,所述第一表面层作为外露面,更大的厚度有利于更好地抵御坚硬、尖锐等物体的冲击、碰撞,可以提供更好的保护效果。

19、可选地,所述第一表面层的粗糙度大于所述第二表面层的粗糙度。

20、通过采用上述技术方案,所述第一表面层作为外露面,粗面的纹理可以有效抵御尖锐、坚硬物品的碰撞、冲击,对电池包起到防护作用。同时,所述第二表面层用来安装电池包,光滑的表面相对于粗糙的表面更平整,电池包与第二表面层的距离更近,连接更严密,安装更牢固。

21、可选地,所述支撑部沿所述厚度方向的尺寸大于所述金属板沿所述厚度方向的尺寸。

22、可选地,所述金属板沿所述厚度方向的尺寸为0.75mm-0.85mm;所述支撑部沿所述厚度方向的尺寸为0.8mm-0.9mm。

23、可选地,所述金属板构造为双面镀锌钢板;并且/或者

24、所述第一表面层构造为四层连续纤维热塑性预浸带按交叉对称结构经熔融热压复合而成,所述第二表面层构造为两层连续纤维热塑性预浸带按交叉结构经熔融热压复合而成,所述支撑部构造为三层连续纤维热塑性预浸带按对称结构经熔融热压复合而成。

25、通过采用上述技术方案,所述金属板构造为双面镀锌钢板,可以利用金属的特性保证所述复合实心底护板的减震缓冲效果良好,有效地保护电池包,且双面镀锌的设计可以提高所述金属板的抗腐蚀性能,避免因为所述金属板被氧化而造成缓冲性能下降。同时,所述第一表面层、所述第二表面层和所述支撑部均是由连续纤维热塑性预浸带按一定结构经熔融热压复合而成,保证所述复合实心底护板结构强度高、物理性质稳定、保护性能良好,同时有效降低了所述复合实心底护板的质量,有利于减少行车成本。并且,所述第一表面层、所述第二表面层和所述支撑部均是经熔融热压复合而成,这样有效地降低所述复合实心底护板的生产成本,有利于大批量生产。

26、本实用新型第二方面提供一种新能源汽车,包括上述的复合实心底护板。

27、根据本实用新型第二方面的新能源汽车,使用上述的复合实心底护板作为电池包的底护板,其车身重量低于使用金属材料作为电池包底护板的汽车车身重量,行车能耗降低,有效地降低了用车成本。

技术特征:

1.一种复合实心底护板,其特征在于,所述复合实心底护板包括:

2.根据权利要求1所述的复合实心底护板,其特征在于,

3.根据权利要求1所述的复合实心底护板,其特征在于,

4.根据权利要求1所述的复合实心底护板,其特征在于,所述第一表面层用于作为电池包的底护板的外露面,所述第二表面层用于安装电池包,所述第一表面层和所述第二表面层具有不同的连续纤维热塑性复合材料层结构。

5.根据权利要求4所述的复合实心底护板,其特征在于,

6.根据权利要求4或5所述的复合实心底护板,其特征在于,

7.根据权利要求1所述的复合实心底护板,其特征在于,

8.根据权利要求7所述的复合实心底护板,其特征在于,所述金属板沿所述厚度方向的尺寸为0.75mm-0.85mm;所述支撑部沿所述厚度方向的尺寸为0.8mm-0.9mm。

9.根据权利要求1所述的复合实心底护板,其特征在于,

10.一种新能源汽车,其特征在于,所述新能源汽车包括根据权利要求1至9中任一项所述的复合实心底护板。

技术总结

本技术提供一种复合实心底护板和新能源汽车,复合实心底护板包括:中间层、第一连接层、第二连接层、第一表面层和第二表面层,其中中间层包括金属板和环绕金属板的支撑部,支撑部为连续纤维热塑性复合材料;第一连接层位于中间层的沿复合实心底护板的厚度方向的第一表面;第二连接层位于中间层的沿厚度方向的第二表面;第一表面层位于第一连接层的远离中间层的表面,第一表面层为连续纤维热塑性复合材料;第二表面层位于第二连接层的远离中间层的表面,第二表面层为连续纤维热塑性复合材料。本技术可以有效降低车身重量,降低用车成本。

技术研发人员:樊平燕,姜淮,李颖,鲁振宏,丁昌杰,葛良平

受保护的技术使用者:青岛中集创赢复合材料科技有限公司

技术研发日:20230519

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!