一种填充聚氨酯的微穿孔夹芯吸声承载结构及其制备方法

本发明涉及吸声承载结构,具体是一种填充聚氨酯的微穿孔夹芯吸声承载结构及其制备方法。

背景技术:

1、吸声承载结构是一种兼具吸声功能和承载功能的结构,广泛应用于航空器、航天器、潜艇、装甲车辆等重大装备。然而在实际应用中,现有吸声承载结构由于自身结构所限,普遍存在吸声作用较弱、吸声频带较窄、整体比强度和比刚度较低、整体质量较重的问题,由此导致吸声性能和承载性能较差。基于此,有必要发明一种填充聚氨酯的微穿孔夹芯吸声承载结构及其制备方法,以解决现有吸声承载结构存在的上述问题。

技术实现思路

1、本发明为了解决现有吸声承载结构吸声性能和承载性能较差的问题,提供了一种填充聚氨酯的微穿孔夹芯吸声承载结构及其制备方法。

2、本发明是采用如下技术方案实现的:

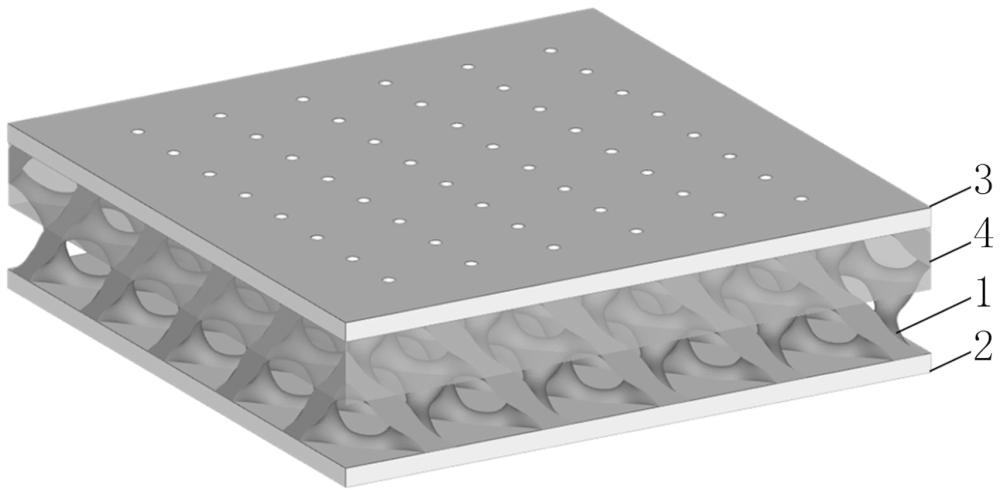

3、一种填充聚氨酯的微穿孔夹芯吸声承载结构,包括夹芯层、实心面板、微穿孔面板、聚氨酯填充层;其中,夹芯层、实心面板、微穿孔面板均采用钛合金制成;夹芯层为三周期极小曲面多孔结构;实心面板的上表面与夹芯层的下表面连接为一体;微穿孔面板的表面贯通开设有若干个小孔,且微穿孔面板的下表面与夹芯层的上表面连接为一体;聚氨酯填充层均匀填充于夹芯层中,且聚氨酯填充层的上表面与微穿孔面板的下表面连接。

4、所述钛合金为ti6al4v;所述三周期极小曲面多孔结构的单胞形状为diamond结构;所述三周期极小曲面多孔结构的单胞在x、y、z三个方向上的尺寸分别为5mm、5mm、5mm;所述三周期极小曲面多孔结构的单胞在x、y、z三个方向上的数量分别为20个、20个、3个;所述三周期极小曲面多孔结构的单胞体积分数为20%;所述夹芯层的长度、宽度、厚度分别为100mm、100mm、15mm;所述实心面板的长度、宽度、厚度分别为100mm、100mm、1.5mm;所述微穿孔面板的长度、宽度、厚度分别为100mm、100mm、1.5mm;所述小孔的直径小于等于1mm。

5、所述三周期极小曲面多孔结构的单胞曲面的隐函数表达式如下:

6、

7、式中:rd为形态控制参数,其用来调整三周期极小曲面多孔结构的孔隙率;rd=0.72285;α、β、γ为单胞尺寸控制参数,其决定三周期极小曲面多孔结构的单胞在x、y、z三个方向上的尺寸大小;α=β=γ=1。

8、一种填充聚氨酯的微穿孔夹芯吸声承载结构的制备方法(该方法用于制备本发明所述的一种填充聚氨酯的微穿孔夹芯吸声承载结构),该方法是采用如下步骤实现的:

9、步骤s1:首先,利用三维建模软件设定三周期极小曲面多孔结构的单胞形状、单胞尺寸、单胞数量、单胞体积分数;然后,根据三周期极小曲面多孔结构的单胞曲面的隐函数表达式,利用三维建模软件构建三周期极小曲面多孔结构的单胞曲面模型;然后,利用三维建模软件对单胞曲面模型进行修复操作,得到完整单胞模型;然后,利用三维建模软件对完整单胞模型进行阵列操作,得到夹芯层的实体模型;

10、步骤s2:首先,利用三维建模软件在夹芯层的实体模型的下表面构建实心面板的实体模型,在夹芯层的实体模型的上表面构建微穿孔面板的实体模型;然后,利用三维建模软件对夹芯层的实体模型进行切片处理,片层厚度为0.03mm;然后,利用三维建模软件分别对实心面板的实体模型与夹芯层的实体模型的连接界面处的三角面片质量、微穿孔面板的实体模型与夹芯层的实体模型的连接界面处的三角面片质量进行优化;

11、步骤s3:根据夹芯层的实体模型、实心面板的实体模型、微穿孔面板的实体模型,以钛合金粉末为原材料,利用选区激光熔化设备一体化加工得到夹芯层、实心面板、微穿孔面板;夹芯层、实心面板、微穿孔面板共同组成微穿孔夹芯吸声承载结构;

12、步骤s4:首先,将纤维素加入聚氨酯水溶液中,通过磁力搅拌机搅拌24小时,得到混合溶液;然后,将微穿孔夹芯吸声承载结构的微穿孔面板朝下放置在模具中,将混合溶液倒入模具中,使得微穿孔夹芯吸声承载结构的夹芯层浸入混合溶液中;然后,将混合溶液进行取向冷冻后放置在冷干机中进行冷干,使之固化成为聚氨酯填充层;夹芯层、实心面板、微穿孔面板、聚氨酯填充层共同组成一种填充聚氨酯的微穿孔夹芯吸声承载结构。

13、所述步骤s1中,所述修复操作包括偏移、加厚、布尔运算。

14、所述步骤s4中,所述纤维素的用量为纤维素和聚氨酯固含量之和的1%;所述聚氨酯水溶液的质量分数为10%。

15、与现有吸声承载结构相比,本发明所述的一种填充聚氨酯的微穿孔夹芯吸声承载结构具有如下优点:其一,在本发明中,微穿孔面板上的小孔和夹芯层的三周期极小曲面多孔结构共同构成共振吸声结构,该结构可以看作多个亥姆霍兹共振器的并联组合,因此也可以看作由质量和弹簧组成的一个共振系统。当入射声波的频率和系统的共振频率一致时,小孔孔颈处的空气产生激烈振动摩擦,形成了声能转变为热能的过程,由此加强了吸声作用,形成了吸收峰,使声能显著衰减,从而显著增强了吸声性能。另外,本发明通过设置聚氨酯填充层,增加了共振吸声结构的声阻,由此拓宽了吸声频带,从而进一步增强了吸声性能(如图5所示,相较于不填充聚氨酯的微穿孔夹芯吸声承载结构,填充聚氨酯的微穿孔夹芯吸声承载结构的吸声系数峰值向低频移动,这表明吸声频带得到了拓宽)。其二,在本发明中,夹芯层为具有超高比强度和比刚度、具有自支撑特性、应力分布均匀的三周期极小曲面多孔结构,且夹芯层、实心面板、微穿孔面板均采用具有超轻质量的钛合金制成,由此显著提高了整体比强度和比刚度、显著减轻了整体质量,从而显著增强了承载性能。

16、本发明有效解决了现有吸声承载结构吸声性能和承载性能较差的问题,适用于航空器、航天器、潜艇、装甲车辆等重大装备。

技术特征:

1.一种填充聚氨酯的微穿孔夹芯吸声承载结构,其特征在于:包括夹芯层(1)、实心面板(2)、微穿孔面板(3)、聚氨酯填充层(4);其中,夹芯层(1)、实心面板(2)、微穿孔面板(3)均采用钛合金制成;夹芯层(1)为三周期极小曲面多孔结构;实心面板(2)的上表面与夹芯层(1)的下表面连接为一体;微穿孔面板(3)的表面贯通开设有若干个小孔(301),且微穿孔面板(3)的下表面与夹芯层(1)的上表面连接为一体;聚氨酯填充层(4)均匀填充于夹芯层(1)中,且聚氨酯填充层(4)的上表面与微穿孔面板(3)的下表面连接。

2.根据权利要求1所述的一种填充聚氨酯的微穿孔夹芯吸声承载结构,其特征在于:所述钛合金为ti6al4v;所述三周期极小曲面多孔结构的单胞形状为diamond结构;所述三周期极小曲面多孔结构的单胞在x、y、z三个方向上的尺寸分别为5mm、5mm、5mm;所述三周期极小曲面多孔结构的单胞在x、y、z三个方向上的数量分别为20个、20个、3个;所述三周期极小曲面多孔结构的单胞体积分数为20%;所述夹芯层(1)的长度、宽度、厚度分别为100mm、100mm、15mm;所述实心面板(2)的长度、宽度、厚度分别为100mm、100mm、1.5mm;所述微穿孔面板(3)的长度、宽度、厚度分别为100mm、100mm、1.5mm;所述小孔(301)的直径小于等于1mm。

3.根据权利要求1所述的一种填充聚氨酯的微穿孔夹芯吸声承载结构,其特征在于:所述三周期极小曲面多孔结构的单胞曲面的隐函数表达式如下:

4.一种填充聚氨酯的微穿孔夹芯吸声承载结构的制备方法,该方法用于制备如权利要求1所述的一种填充聚氨酯的微穿孔夹芯吸声承载结构,其特征在于:该方法是采用如下步骤实现的:

5.根据权利要求4所述的一种填充聚氨酯的微穿孔夹芯吸声承载结构的制备方法,其特征在于:所述步骤s1中,所述修复操作包括偏移、加厚、布尔运算。

6.根据权利要求4所述的一种填充聚氨酯的微穿孔夹芯吸声承载结构的制备方法,其特征在于:所述步骤s4中,所述纤维素的用量为纤维素和聚氨酯固含量之和的1%;所述聚氨酯水溶液的质量分数为10%。

技术总结

本发明涉及吸声承载结构技术领域,具体是一种填充聚氨酯的微穿孔夹芯吸声承载结构及其制备方法。本发明解决了现有吸声承载结构吸声性能和承载性能较差的问题。一种填充聚氨酯的微穿孔夹芯吸声承载结构,包括夹芯层、实心面板、微穿孔面板、聚氨酯填充层;其中,夹芯层、实心面板、微穿孔面板均采用钛合金制成;夹芯层为三周期极小曲面多孔结构;实心面板的上表面与夹芯层的下表面连接为一体;微穿孔面板的表面贯通开设有若干个小孔,且微穿孔面板的下表面与夹芯层的上表面连接为一体;聚氨酯填充层均匀填充于夹芯层中,且聚氨酯填充层的上表面与微穿孔面板的下表面连接。本发明适用于航空器、航天器、潜艇、装甲车辆等重大装备。

技术研发人员:李忠华,张鹏飞,刘斌,白培康,张琪飞,周煜俊,郝瑞兴,裴思晨,葛李鹏

受保护的技术使用者:中北大学

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!