一种高强度轻量化复合板及其制备工艺的制作方法

本发明涉及新材料领域,具体为一种高强度轻量化复合板及其制备工艺。

背景技术:

1、cn2806132y公开了聚乙烯发泡芯层铝塑复合板,该复合板包括聚乙烯发泡芯层,所述聚乙烯发泡芯层外粘结有耐久层。

2、cn210852315u公开了一种新能源客车的后仓密封结构,该结构涉及复合板,所述复合板包括依次连接的地板革、地板、聚氨酯芯层、镀锌板、侧隔热层、阻尼隔热垫以及中空铝板。

3、现有的发泡复合板的发泡芯层一般都是采用一体化挤出工艺制备所得。

4、作为卡车的车厢材料,轻质化的镀锌板复合板是本领域常用的板材,其主要包括由上而下布置的如下结构:镀锌板、高分子膜、发泡芯层、高分子膜、镀锌板;高分子膜的作用在于粘结发泡芯层和镀锌板。

5、发泡材料的现有发泡方式一般分为物理发泡和化学发泡;如果采用化学发泡的方式来制备车厢材料,该发泡材料中存在发泡剂等助剂残留,难以通过环保检测认定;如果采用物理发泡(在聚合物塑料中通入压缩氮气,并挤出,当外界压力降低时,发泡形成发泡材料),在现有的车厢板材的制备过程中,一旦挤出后压力消失,聚合物塑料中的氮气会形成较大的气泡并在发泡板材的表面形成较大的孔洞,同时无法形成较为均匀的发泡层。

6、本方案所要解决的技术问题是:如何开发出一种符合现有环保要求且发泡均匀的车厢用的复合板材。

技术实现思路

1、本发明的目的在于提供一种高强度轻量化复合板,该复合板材采用多根发泡的条形体依次排列连接形成的发泡芯层,可以避免传统的一体式挤出的发泡材料的边缘不平整、边缘溢出的问题,当第一非发泡塑料层、发泡芯层、第二非发泡塑料层复合挤出时,边缘平整,无需切割,可有效简化工艺,同时,由于单根条形体内的发泡气体并不会逃逸进入到其他条形体内,因此不存在气体聚集的现象,不会在发泡芯层表面形成坑洞。

2、同时,本发明还提供了该高强度轻量化复合板的制备工艺。

3、为实现上述目的,本发明提供如下技术方案:

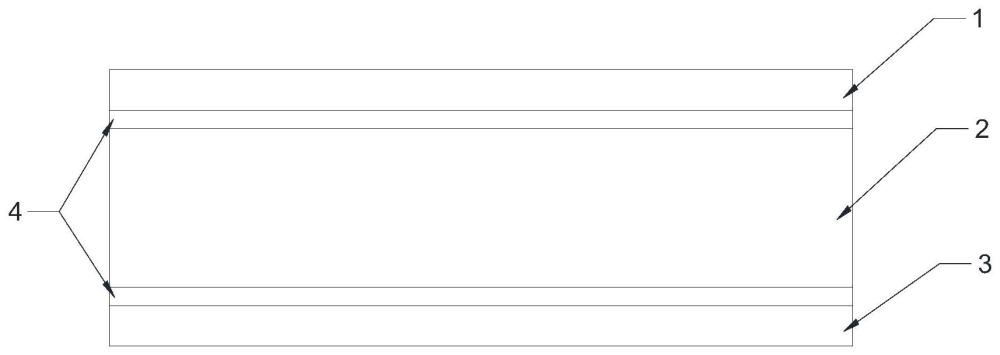

4、一种高强度轻量化复合板,包括由上而下依次粘结的第一钢板、发泡芯层、第二钢板;所述发泡芯层为物理发泡形成的发泡芯层。

5、优选地,所述发泡芯层为由多根含发泡气体的条形体依次连接并发泡形成的一体化板式结构。

6、优选地,所述条形体由发泡材料制备得到;所述发泡材料由发泡气体、聚合物经过物理发泡制备得到;所述聚合物为聚乙烯。

7、优选地,所述发泡芯层的厚度为4~20mm。

8、在本发明的一些实施例中,所述发泡芯层的厚度为4mm、8mm、12mm、16mm、20mm。

9、优选地,所述第一钢板、发泡芯层、第二钢板之间通过粘结层粘结。

10、优选地,所述粘结层为高分子粘结膜。

11、优选地,所述第一钢板、第二钢板的厚度各自独立为0.2~0.5mm。

12、在本发明的一些实施例中,所述第一钢板、第二钢板的厚度各自独立为0.2mm、0.3mm、0.4mm、0.5mm。

13、优选地,所述发泡芯层的密度为0.5~0.8g/cm3。

14、在本发明的一些实施例中,所述发泡芯层的密度为0.5g/cm3、0.6g/cm3、0.7g/cm3、0.8g/cm3。

15、优选地,所述第一钢板和发泡芯层之间、所述第二钢板和发泡芯层之间还设有非发泡塑料层;所述非发泡塑料层的厚度优选为0.2~1mm。

16、在本发明的一些实施例中,所述非发泡塑料层的厚度为0.2mm、0.4mm、0.6mm、0.8mm、1mm。

17、同时,还提供了一种如上述任一所述的高强度轻量化复合板的制备工艺,包括如下步骤:

18、步骤1:向螺杆挤出机中加入塑料颗粒,当塑料颗粒熔融后,向螺杆挤出机中的熔融塑料中充入氮气并混合;

19、步骤2:将步骤1得到的熔融塑料和氮气的混合物经位于螺杆挤出机出口的格栅挤出得到发泡芯层;

20、所述格栅上设有多个通孔;所述通孔的总面积为格栅的面积的50~80%;

21、在本发明的一些实施例中,所述通孔的总面积为格栅的面积的50%、60%、70%、80%。

22、步骤3:将第一钢板、第二钢板经过上下相对布置的复合辊输出;所述格栅位于复合辊的间隙位置;所述格栅挤出的熔融的发泡芯层和第一钢板、第二不锈钢在复合辊的位置复合,得到高强度轻量化复合板。

23、与现有技术相比,本发明的有益效果是:

24、(1)本发明的复合板材采用多根发泡的条形体依次排列连接形成的发泡芯层,可以避免传统的一体式挤出的发泡材料的边缘不平整、边缘溢出的问题,当第一非发泡塑料层、发泡芯层、第二非发泡塑料层复合挤出时,边缘平整,无需切割,可有效简化工艺。

25、(2)由于单根条形体内的发泡气体并不会逃逸进入到其他条形体内,因此不存在气体聚集的现象,不会在发泡芯层表面形成坑洞。

26、(3)本发明进一步改进了复合板材的制备工艺,通过采用金属板和复合层的在线复合的工艺,可以一次性制备出复合板材,将传统工艺中需要的多步工艺(发泡材料的挤出、发泡材料的切割、板材切割、板材和发泡材料的复合)优化为2步工艺(复合层的挤出、金属板和复合层的复合),同时,本发明的工艺可以制备出连续的板材,可以根据需要自由裁切形成符合客户需求的尺寸。

技术特征:

1.一种高强度轻量化复合板,其特征在于,包括由上而下依次粘结的第一钢板、发泡芯层、第二钢板;所述发泡芯层为物理发泡形成的发泡芯层。

2.根据权利要求1所述的高强度轻量化复合板,其特征在于,所述发泡芯层为由多根含发泡气体的条形体依次连接并发泡形成的一体化板式结构。

3.根据权利要求2所述的高强度轻量化复合板,其特征在于,所述条形体由发泡材料制备得到;所述发泡材料由发泡气体、聚合物经过物理发泡制备得到;所述聚合物为聚乙烯。

4.根据权利要求1所述的高强度轻量化复合板,其特征在于,所述发泡芯层的厚度为4~20mm。

5.根据权利要求1所述的高强度轻量化复合板,其特征在于,所述第一钢板、发泡芯层、第二钢板之间通过粘结层粘结。

6.根据权利要求5所述的高强度轻量化复合板,其特征在于,所述粘结层为高分子粘结膜。

7.根据权利要求1所述的高强度轻量化复合板,其特征在于,所述第一钢板、第二钢板的厚度各自独立为0.2~0.5mm。

8.根据权利要求1所述的高强度轻量化复合板,其特征在于,所述发泡芯层的密度为0.5~0.8g/cm3。

9.根据权利要求1-8任一所述的高强度轻量化复合板,其特征在于,所述第一钢板和发泡芯层之间、所述第二钢板和发泡芯层之间还设有非发泡塑料层;所述非发泡塑料层的厚度优选为0.2~1mm。

10.一种如权利要求1-9任一所述的高强度轻量化复合板的制备工艺,其特征在于,包括如下步骤:

技术总结

本发明属于新材料领域,公开了一种高强度轻量化复合板,包括由上而下依次粘结的第一钢板、发泡芯层、第二钢板;所述发泡芯层为物理发泡形成的发泡芯层。所述发泡芯层为由多根含发泡气体的条形体依次连接并发泡形成的一体化板式结构。本发明的复合板材采用多根发泡的条形体依次排列连接形成的发泡芯层,可以避免传统的一体式挤出的发泡材料的边缘不平整、边缘溢出的问题,而且,边缘平整,无需切割,可有效简化工艺,同时,由于单根条形体内的发泡气体进入到其他条形体内,因此不存在气体聚集的现象,不会在发泡芯层表面形成坑洞。同时,本发明还公开了该高强度轻量化复合板的制备工艺。

技术研发人员:姜荣行

受保护的技术使用者:红岛实业(英德)有限公司

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!