一种聚醚醚酮/聚醚酰亚胺泡沫夹芯复合材料隔热板及其制备方法和应用与流程

本发明涉及复合材料的制备,尤其是指一种聚醚醚酮/聚醚酰亚胺泡沫夹芯复合材料隔热板及其制备方法和应用。

背景技术:

1、由于方舱具有良好的战场机动能力、快速的作战反应能力以及适宜的舱载设备和人员工作环境,并具有一定的战场防护能力,得到了普遍的应用。

2、现有的方舱结构主要为泡沫夹芯大板式方舱,大板作为方舱的主要构成单位,通常采用铝合金外蒙皮、聚氨酯隔热泡沫及铝合金内蒙皮经胶黏剂连接而成。然而,铝合金耐腐蚀性差,长期在高盐、高湿热的环境下工作时,铝合金蒙皮容易发生电化学腐蚀,出现铝合金蒙皮粉化、鼓包等故障现象。

3、近年来,随着科技的发展,树脂基复合材料逐渐开始得到应用,目前主流的大板结构采用环氧树脂基复合材料作为蒙皮材料与聚氨酯隔热泡沫通过胶黏剂经热压固化而成。但复材蒙皮与隔热泡沫需要采用胶黏剂进行粘结,而胶黏剂容易受到外界环境的影响导致胶黏剂老化开裂,进而降低了方舱的使用寿命。

技术实现思路

1、针对现有技术的不足,本发明公开了一种聚醚醚酮/聚醚酰亚胺泡沫夹芯复合材料隔热板及其制备方法。

2、本发明所采用的技术方案如下:

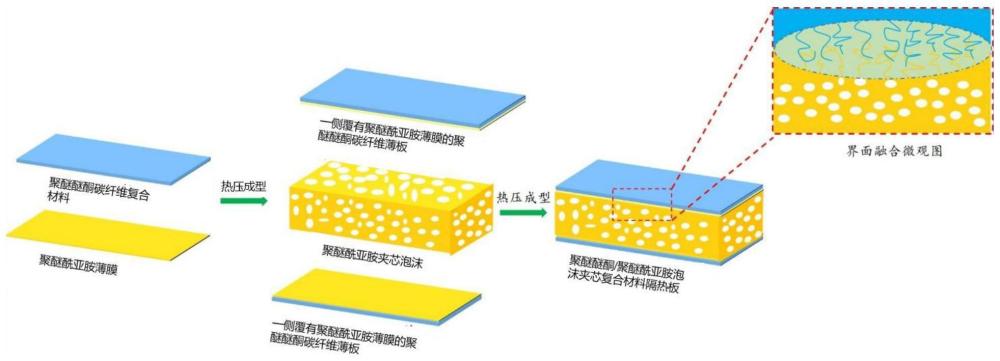

3、一种聚醚醚酮/聚醚酰亚胺泡沫夹芯复合材料隔热板的制备方法,包括以下步骤:

4、s1、将聚醚醚酮碳纤维板与聚醚酰亚胺薄膜经热压复合后制成单侧富集聚醚酰亚胺树脂的复合薄板;

5、s2、将所述复合薄板和聚醚酰亚胺夹芯泡沫分别进行预热;

6、s3、将预热后的所述复合薄板的具有聚醚酰亚胺树脂侧贴合所述夹芯泡沫的表面,并通过热压得到聚醚醚酮/聚醚酰亚胺夹芯泡沫复合隔热板;其中,所述复合薄板和所述聚醚酰亚胺夹芯泡沫之间的粘结强度范围为0.5mpa-5mpa。

7、在本发明的一个实施例中,在步骤s1中,所述聚醚醚酮碳纤维板与聚醚酰亚胺薄膜复合的一侧采用的聚醚醚酮碳纤维单向带预浸料铺层方式按照0°方向进行铺层,层数为2层-4层。

8、在本发明的一个实施例中,在步骤s1中,所述热压温度为350℃-400℃;所述热压时间为5min-10min;所述热压压力为0.1mpa-2mpa。

9、在本发明的一个实施例中,在步骤s1中,所述聚醚酰亚胺薄膜的厚度为50μm-200μm。

10、在本发明的一个实施例中,在步骤s2中,所述复合薄板的预热方式为将所述复合薄板放置到转移板,所述复合薄板和所述转移板在预热箱中进行预热;所述复合薄板和所述转移板的预热至230℃-340℃;

11、在本发明的一个实施例中,在步骤s2中,所述聚醚酰亚胺夹芯泡沫预热至20℃-100℃。

12、在本发明的一个实施例中,在步骤s3中,所述热压温度和所述聚醚酰亚胺夹芯泡沫预热温度相同;所述热压的时间为5min-10min;所述热压的压力为0.1-0.5mpa。

13、在本发明的一个实施例中,所述聚醚酰亚胺夹芯泡沫的厚度为46mm-48mm,密度为50-110kg/m3。

14、本发明还提供一种聚醚醚酮/聚醚酰亚胺泡沫夹芯复合材料隔热板,利用如上述所述的制备方法制备得到。

15、本发明还提供一种根据上述所述的聚醚醚酮/聚醚酰亚胺泡沫夹芯复合材料隔热板的应用,用作方舱大板。

16、本发明的上述技术方案相比现有技术具有以下优点:

17、本发明所述的聚醚醚酮(peek)/聚醚酰亚胺(pei)泡沫夹芯复合材料隔热板将peek碳纤维板与pei薄膜,经过热压工艺制成单面富集pei树脂的复合材料薄板。由于peek树脂分子结构与pei分子结构相似,因此热压成型过程中能保证两者界面处具有良好的融合。此外,碳纤维板一侧形成的pei富树脂区域与pei夹芯泡沫进行热压成型时,富树脂区域与pei夹芯泡沫界面处会发生高分子链间的扩散与缠结,可以有效提高peek碳纤维复合材料与pe i泡沫的粘接强度。蒙皮材料选用的peek碳纤维材料具有很强的耐酸、耐碱及耐盐雾腐蚀能力,并且peek材料本身熔点较pei材料的成型温度高,可以保证两者在热压成型过程中层间pei发生良好熔融的同时,peek复合薄板不发生变形、翘曲,使得泡沫夹芯复合材料隔热板结构具有良好的成型效果。

18、本发明所述的聚醚醚酮/聚醚酰亚胺泡沫夹芯复合材料隔热板的制备方法中将复合薄板放置到转移板上一起放在预热箱中进行预热,夹芯泡沫也在热压机中进行预热。复材薄板进行预热处理,可以提高复合薄板的温度并高于pei树脂的熔点,使得复合薄板侧富集的pei树脂发生熔融并在接触夹芯泡沫时引起接触面熔融,进而促进两界面处pei高分子链在层间的扩散与缠结,提高界面处的层间粘结强度,而pei夹芯泡沫进行预热处理可以使其与复合薄板接触时,两者界面处的温度不至于下降过快,提升层间粘结效率。

19、本发明所述的聚醚醚酮/聚醚酰亚胺泡沫夹芯复合材料隔热板的制备方法中将预热后的复合薄板与转移板迅速转移至热压机中,两块复合薄板分别放置在夹芯泡沫的两侧,进行热压得到聚醚醚酮/聚醚酰亚胺泡沫夹芯复合材料隔热板。热压成型过程中不使用胶黏剂,复合薄板与pei夹芯泡沫之间的层间强度依靠复合薄板的富pei树脂区即pei薄膜与pei夹芯泡沫热融合过程中pe i分子链的缠结提供,形成一体化粘接层,粘结强度高且粘接层受外界环境影响较小,具有更好的耐疲劳、耐老化能力,并且pei夹芯泡沫表面层的熔融热量来自于高温复合薄板热量传递。

技术特征:

1.一种聚醚醚酮/聚醚酰亚胺泡沫夹芯复合材料隔热板的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,在步骤s1中,所述聚醚醚酮碳纤维板与聚醚酰亚胺薄膜复合的一侧采用的聚醚醚酮碳纤维单向带预浸料铺层方式按照0°方向进行铺层,层数为2层-4层。

3.根据权利要求1所述的制备方法,其特征在于,在步骤s1中,所述热压温度为350℃-400℃;所述热压时间为5min-10min;所述热压压力为0.1mpa-2mpa。

4.根据权利要求1所述的制备方法,其特征在于,在步骤s1中,所述聚醚酰亚胺薄膜的厚度为50μm-200μm。

5.根据权利要求1所述的制备方法,其特征在于,在步骤s2中,所述复合薄板的预热方式为将所述复合薄板放置到转移板,所述复合薄板和所述转移板在预热箱中进行预热;所述复合薄板和所述转移板的预热至230℃-340℃。

6.根据权利要求1所述的制备方法,其特征在于,在步骤s2中,所述夹芯泡沫在热压机中预热至20℃-100℃。

7.根据权利要求1所述的制备方法,其特征在于,在步骤s3中,所述热压温度和所述聚醚酰亚胺夹芯泡沫预热温度相同;所述热压的时间为5min-10min;所述热压的压力为0.1-0.5mpa。

8.根据权利要求1所述的制备方法,其特征在于,所述聚醚酰亚胺夹芯泡沫的厚度为46mm-48mm,密度为50-110kg/m3。

9.一种聚醚醚酮/聚醚酰亚胺泡沫夹芯复合材料隔热板,其特征在于,利用如权利要求1-8中任意一项所述的制备方法制备得到。

10.一种根据如权利要求9所述的聚醚醚酮/聚醚酰亚胺泡沫夹芯复合材料隔热板的应用,其特征在于,用作方舱大板。

技术总结

本发明涉及一种聚醚醚酮/聚醚酰亚胺泡沫夹芯复合材料隔热板及其制备方法和应用,其中制备方法包括以下步骤:S1、将商品化的聚醚醚酮碳纤维板与聚醚酰亚胺薄膜经热压工艺复合后制成单侧富集聚醚酰亚胺树脂的复合薄板;S2、将复合薄板和聚醚酰亚胺夹芯泡沫分别进行预热;S3、将预热后的复合薄板具有聚醚酰亚胺树脂侧贴合夹芯泡沫的表面,并通过热压得到聚醚醚酮/聚醚酰亚胺泡沫夹芯复合材料隔热板;其中,复合薄板和聚醚酰亚胺夹芯泡沫之间的粘结强度范围为0.5MPa‑5MPa。本发明提供的成型后的隔热板具有耐腐蚀、一体化成型无胶黏剂不会发生胶黏剂老化脱粘的优点,避免了方舱蒙皮发生粉化、脱粘、鼓包等故障现象,可以有效提升方舱的寿命周期。

技术研发人员:徐勤飞,梁力,王峰,张梓嵩,李志豪,刘珂璟

受保护的技术使用者:苏州江南航天机电工业有限公司

技术研发日:

技术公布日:2024/5/19

- 还没有人留言评论。精彩留言会获得点赞!