回转式果园切根机构的制作方法

:

1.本实用新型属于农业机械技术领域,具体地说,尤其涉及一种回转式果园切根机构。

背景技术:

2.现有的果园式切根机构主要是偏置刀盘链条传动式机构,主要包含减速机构、刀盘机构、传动机构、升降机构和液压控制阀等机构,因切根形式单一,刀片不能水平移动和偏转角度,不能有效地完成果园果树的切根作业,导致切根效率很低,效果很差。

技术实现要素:

3.本实用新型要解决的技术问题是克服现有技术的不足,提供了一种回转式果园切根机构,其工作效率高,切根效果好。

4.为了实现上述目的,本实用新型是采用以下技术方案实现的:

5.一种回转式果园切根机构,包括举升机构、伸展机构、旋转机构、升降机构和刀盘切根机构,所述举升机构与伸展机构连接,伸展机构分别与旋转机构和升降机构连接,升降机构的下端还与刀盘切根机构连接。

6.优选地,所述举升机构包括第一机架、一段举升油缸、举升臂、二段举升油缸、第二机架和过渡架,所述第一机架的一端通过中间支架分别与举升臂和第二机架连接,第一机架的上端与一段举升油缸的一端铰接连接,过渡架分别与一段举升油缸的另一端、二段举升油缸的一端和举升臂铰接连接,所述二段举升油缸的另一端还与伸展机构铰接连接。

7.优选地,所述伸展机构包括第一伸展油缸、第二伸展油缸、伸展导轨、第一伸展臂和第二伸展臂,所述伸展导轨为中空结构,伸展导轨的外端面与第二机架连接,且伸展导轨上设有第一限位槽和第四耳板,第一伸展臂和第二伸展臂可滑动地安装在伸展导轨内,第一伸展臂伸出伸展导轨外的一端设有第三耳板,第二伸展臂伸出伸展导轨外的一端设有第七耳板,所述第四耳板与第三耳板之间通过第二伸展油缸连接,第四耳板与第七耳板之间通过第一伸展油缸连接。

8.优选地,所述旋转机构包括两处旋转臂、第一旋转油缸、第二旋转油缸、第二耳板、第八耳板和两处第一耳板,所述第一伸展臂伸出伸展导轨外的圆管上设有第二限位槽,第二伸展臂伸出伸展导轨外的圆管上设有第三限位槽,两处旋转臂分别安装在第一伸展臂和第二伸展臂的圆管内,第二耳板穿过第二限位槽并焊接在一处旋转臂上,第八耳板穿过第三限位槽并焊接在另一处旋转臂上,两处第一耳板穿过第一限位槽并分别焊接在第一伸展臂和第二伸展臂上,第一耳板与第二耳板之间通过第二旋转油缸连接,第一耳板与第八耳板之间通过第一旋转油缸连接。

9.优选地,所述升降机构包括升降臂、升降油缸和刀盘护罩固定板,升降臂安装在旋转臂内,所述旋转臂的侧面还设有第四限位槽,所述刀盘护罩固定板穿过第四限位槽并焊接在升降臂上,所述第二耳板的下端设有第五耳板,升降臂伸出旋转臂外的下端设有轴承

座,轴承座的外侧设有第六耳板,第五耳板与第六耳板之间通过升降油缸连接。

10.优选地,所述刀盘切根机构包括刀盘连接板和刀盘,所述刀盘连接板的一端与刀盘连接,另一端穿过升降臂下端的轴承座并与液压马达连接。

11.优选地,所述旋转臂的上端焊接有盖板。

12.优选地,所述刀盘的上方设有刀盘护罩,刀盘护罩的上端与刀盘护罩固定板连接,下端与刀盘护罩支架的一端连接,刀盘护罩支架的另一端与刀盘护罩支架固定板连接,刀盘护罩支架固定板安装在轴承座上。

13.与现有技术相比,本实用新型的有益效果是:

14.本实用新型能够有效地完成果园的切根作业,解决了现有技术中单边切根作业、无法实现刀片的伸展和转动的问题,更好地适应了果园的作业模式,工作效率高,切根效果好。

附图说明:

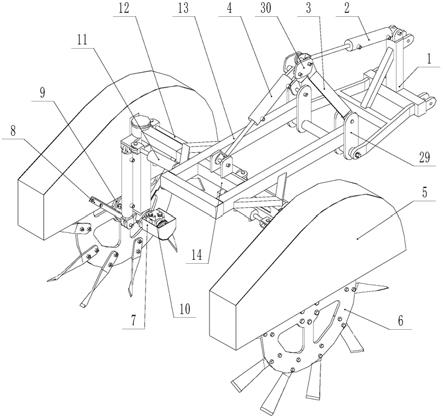

15.图1为本实用新型的立体图;

16.图2为本实用新型的主视图;

17.图3为本实用新型的仰视图;

18.图4为本实用新型中伸展机构和旋转机构的结构示意图;

19.图5为本实用新型中升降机构的结构示意图;

20.图6为本实用新型中刀盘连接板的安装结构示意图;

21.图7为本实用新型中升降机构和刀盘连接板的安装结构示意图;

22.图8为本实用新型中盖板的安装结构示意图;

23.图9为本实用新型中刀盘护罩支架和刀盘护罩支架固定板的安装结构示意图;

24.图10为本实用新型中刀盘最大偏转角度时的结构示意图;

25.图11为本实用新型中刀盘反向最大偏转角度时的结构示意图;

26.图12为本实用新型中刀盘切根机构下降时的结构示意图;

27.图13为本实用新型中刀盘切根机构上升时的结构示意图;

28.图14为本实用新型中刀盘切根机构向外侧平移时的结构示意图。

29.图中:1、第一机架;2、一段举升油缸;3、举升臂;4、二段举升油缸;5、刀盘护罩;6、刀盘;7、液压马达护罩;8、刀盘护罩支架;9、刀盘连接板;10、液压马达;11、第一旋转油缸;12、第一伸展油缸;13、第二机架;14、伸展导轨;15、第一伸展臂;16、旋转臂;17、升降臂;18、升降油缸;19、刀盘护罩固定板;20、刀盘护罩支架固定板;21、第一耳板;22、第四耳板;23、第三耳板;24、盖板;25、第二耳板;26、第五耳板;27、第六耳板;28、第一限位槽;29、中间支架;30、过渡架;31、第二旋转油缸;32、第二伸展臂;33、第二限位槽;34、第七耳板;35、第二伸展油缸;36、第八耳板;37、第三限位槽;38、第四限位槽;39、轴承座。

具体实施方式:

30.下面通过具体实施例并结合附图对本实用新型作进一步说明。

31.实施例1:

32.如图1

‑

3所示,一种回转式果园切根机构,包括举升机构、伸展机构、旋转机构、升

降机构和刀盘切根机构,所述举升机构与伸展机构连接,伸展机构分别与旋转机构和升降机构连接,升降机构的下端还与刀盘切根机构连接。

33.实施例2:

34.一种回转式果园切根机构,所述举升机构包括第一机架1、一段举升油缸2、举升臂3、二段举升油缸4、第二机架13和过渡架30,所述第一机架1的一端通过中间支架29分别与举升臂3和第二机架13连接,其中,中间支架29与举升臂3为铰接连接,中间支架29与第一机架1为铰接连接,第一机架1的上端与一段举升油缸2的一端铰接连接,过渡架30分别与一段举升油缸2的另一端、二段举升油缸4的一端和举升臂3铰接连接,所述二段举升油缸4的另一端还与伸展机构中的伸展导轨14铰接连接。

35.一段举升油缸2的无杆腔a口、二段举升油缸4的有杆腔d口连接液压系统控制阀,有杆腔b口与无杆腔c口用油管串联,从而使一段举升油缸2与二段举升油缸4能够同方向同时动作,当a口进油时一段举升油缸2与二段举升油缸4同时展开,第一机架1下降,当一段举升油缸2和二段举升油缸4全部展开后刀片距第一机架1下平面的距离为1100mm,如图12所示,当d口进油时一段举升油缸2与二段举升油缸4同时收缩,第一机架1上升,当一段举升油缸2和二段举升油缸4全部收回后刀片距离第一机架1下平面380mm,方便运输和行,如图13所示。

36.如图4所示,所述伸展机构包括第一伸展油缸12、第二伸展油缸35、伸展导轨14、第一伸展臂15和第二伸展臂32,所述伸展导轨14为中空结构,为中空的方管,伸展导轨14的外端面与第二机架13焊接连接,且伸展导轨14上设有第一限位槽28和第四耳板22,第一伸展臂15和第二伸展臂32可滑动地安装在伸展导轨14内,第一伸展臂15伸出伸展导轨14外的一端设有第三耳板23,第二伸展臂32伸出伸展导轨14外的一端设有第七耳板34,所述第四耳板22与第三耳板23之间通过第二伸展油缸35连接,第四耳板22与第七耳板34之间通过第一伸展油缸12连接。

37.第一伸展臂15和第二伸展臂32可在伸展导轨14内轻松地相对滑动,当第一伸展油缸12或第二伸展油缸35的缸杆伸出时,第二伸展臂32或第一伸展臂15向外侧平移,最大平移距离为250mm,如图14所示。

38.如图4所示,所述旋转机构包括两处旋转臂16、第一旋转油缸11、第二旋转油缸31、第二耳板25、第八耳板36和两处第一耳板21,所述第一伸展臂15伸出伸展导轨14外的圆管上设有第二限位槽33,第二伸展臂32伸出伸展导轨14外的圆管上设有第三限位槽37,两处旋转臂16分别安装在第一伸展臂15和第二伸展臂32的圆管内,第二耳板25穿过第二限位槽33并焊接在一处旋转臂16上,第八耳板36穿过第三限位槽37并焊接在另一处旋转臂16上,两处第一耳板21穿过第一限位槽28并分别焊接在第一伸展臂15和第二伸展臂32上,其中一处第一耳板21与第二耳板25之间通过第二旋转油缸31连接,另一处第一耳板21与第八耳板36之间通过第一旋转油缸11连接。

39.当第一旋转油缸11或第二旋转油缸31收缩时,如图10所示,当第一旋转油缸11或第二旋转油缸31伸展时,如图11所示,刀盘6最大偏转角度与行驶方向夹角为20

°

。

40.第一耳板21焊接在第一限位槽28范围内的第一伸展臂15和第二伸展臂32的方管上,并保证第一伸展臂15和第二伸展臂32向外侧移动250mm时,第一耳板21与第一限位槽28边界接触阻挡第一伸展臂15或第二伸展臂32继续向外侧移动从而起到限位作用,防止第一

伸展臂15或第二伸展臂32与伸展导轨14脱离。当第二耳板25或第八耳板36随旋转臂16转动时,第二耳板25或第八耳板36的左右两侧与第二限位槽33或第三限位槽37边界接触从而阻挡旋转臂16继续转动,如图4中虚线所示。

41.升降机构设有左右两处,分别对称地布置在左右两处的旋转臂16上,如图5所示,所述升降机构包括升降臂17、升降油缸18和刀盘护罩固定板19,升降臂17可上下滑动地安装在旋转臂16内,所述旋转臂16的侧面还设有第四限位槽38,所述刀盘护罩固定板19穿过第四限位槽38并焊接在升降臂17上,当升降臂17向下移动时,刀盘护罩固定板19只能在第四限位槽38的范围内移动,即当刀盘护罩固定板19随升降臂17向下移动400mm时,刀盘护罩固定板19下侧面与第四限位槽38边界接触阻止其继续运动从而起到限位的作用,防止升降臂17与旋转臂16脱离,所述第二耳板25的下端焊接设有第五耳板26,升降臂17伸出旋转臂16外的下端设有轴承座39,轴承座39的外侧设有第六耳板27,第五耳板26与第六耳板27之间通过升降油缸18铰接连接。

42.当升降油缸18的缸杆伸出时,升降臂17向下运动,由于刀盘护罩固定板19的限位作用,使升降臂17行程为400mm,如图14所示,保证升降臂17不会从旋转臂16中脱落。

43.刀盘切根机构设有左右两处,分别布置在左右两处的升降机构上,如图6所示,所述刀盘切根机构包括刀盘连接板9和刀盘6,所述刀盘连接板9的一端与刀盘6连接,另一端穿过升降臂17下端的轴承座39并与液压马达10连接。为保证在切根工作时液压马达10不被地面磨损,液压马达10的外部设有液压马达护罩7,液压马达10通过液压油管接到液压系统控制阀,其中刀盘6通过螺栓与刀盘连接板9连接。

44.所述旋转臂16的上端焊接有盖板24,焊接盖板24后旋转臂16在第一伸展臂15和第二伸展臂32内能灵活转动,防止旋转臂16从第一伸展臂15和第二伸展臂32下方脱落,如图8所示。

45.所述刀盘6的上方设有刀盘护罩5,刀盘护罩5的上端通过螺栓与刀盘护罩固定板19连接,下端通过螺栓与刀盘护罩支架8的一端连接,刀盘护罩支架8的另一端与刀盘护罩支架固定板20连接,刀盘护罩支架固定板20安装在轴承座39上,如图7和图9所示。

46.刀盘护罩5能随着刀盘6同时运动,无论刀盘6向外侧平移或者下降或者偏转角度时,刀盘护罩5能同时运动,保证良好的覆土效果。刀盘6上设有10个刀片,刀片厚度8mm,切割宽度64mm,直径1218mm,因为升降臂17行程为400mm,所以本实用新型的有效切根深度为400mm。其他部分与实施例1相同。

47.本实用新型中的第一机架1可以与拖拉机等牵引机械连接以带动本实用新型工作。(采用车辆行进方向为前方,对应右侧为车辆右方,左侧为车辆左方)。

48.如图12为本实用新型的工作状态视图,此时一段举升油缸2的无杆腔a口进液压油,一段举升油缸2和二段举升油缸4的油缸杆处于伸展状态,液压阀控制同一侧的第一伸展油缸12和升降油缸18伸展,此时刀盘6向外侧平移250mm,下降400mm,然后操作液压控制阀使同一侧的液压马达10转动完成切根工作,在遇到无法切割的根系时,可以控制第一旋转油缸11或第二旋转油缸31的伸缩调整刀盘6的方向,刀盘6与前进方向的夹角最大为20

°

,如图10

‑

11所示,当本实用新型需要运输转移时,二段举升油缸4的有杆腔d口进油,一段举升油缸2和二段举升油缸4同时收缩,如图13所示,刀片与第一机架1的距离不应大于380mm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1