林果采摘落果收集装置

1.本实用新型涉及林果采收机械技术领域,具体是林果采摘落果收集装置。

背景技术:

2.对于生长密集型的林果采收来说,传统的人工采收林果,不仅人工劳动强度大,而且采收效率低下,因此,目前已逐步使用机器替代人工作业,其中机械化振动采收林果是发展趋势。目前,大多数林果振动采收机上的收集装置都是固定的,不能进行调控;当存放林果振动采收机时,固定的收集装置会占据很大空间,不利于机器存放。

技术实现要素:

3.本实用新型的目的是克服上述背景技术的不足,提供一种林果采摘落果收集装置,该收集装置可作为林果振动采收机的收集端,能够对落果进行自动收集,并且在存放时可进行收缩折叠,以减小机器的存放空间。

4.本实用新型提供的技术方案是:

5.林果采摘落果收集装置,其特征在于:包括用于收集落果的矩形收集箱、沿收集箱的宽度方向并列设置在收集箱上方以接收落果并将落果导入收集箱内的若干叶片、通过支撑件固定在收集箱侧面并驱动各叶片沿收集箱的长度方向相互伸展或收缩的伸缩机构以及安装在伸缩机构上并驱动各叶片同步摆动的扭转机构。

6.所述叶片包括水平设置在收集箱上方的叶片杆、向上倾斜布置的叶片板以及通过螺纹件可拆卸地安装在叶片板上部的叶片头;所述叶片杆一端作为驱动端由伸缩机构和扭转机构进行驱动,另一端与叶片板的下部固定连接。

7.各叶片杆等间距布置;相邻两叶片杆之间的最大伸展间距大于落果的最大直径,以保证掉落在叶片上的落果从相邻两叶片杆之间顺利滚入收集箱。

8.所述伸缩机构包括固定在支撑件上的第一支撑架、开设在第一支撑架上且水平布置的第一滑槽、可水平滑动地定位在第一滑槽内并与各叶片杆一一对应的若干第一滑块以及与用于驱动各第一滑块同步运动的剪式伸缩架。

9.所述剪式伸缩架包括依次铰接相连并与第一滑块一一对应的若干剪刀叉以及安装在首端的剪刀叉上以驱动剪式伸缩架运动的伸缩手柄;所述剪刀叉由中部交叉铰接的左斜杆和右斜杆组成;各第一滑块分别固定在各剪刀叉的中部铰接轴上;各叶片杆的驱动端一一对应地穿过各剪刀叉的中部铰接轴和各第一滑块后与扭转机构固定连接。

10.所述扭转机构包括铰接在第一支撑架上的第二支撑架、开设在第二支撑架上且水平布置的第二滑槽、可沿水平方向滑动地定位在第二滑槽内并与各叶片杆一一对应的若干第二滑块以及一端与第二滑块铰接且另一端与对应的叶片杆驱动端固定连接的若干旋转臂;各旋转臂相互平行。

11.所述第二支撑架通过第一铰接杆和第二铰接杆铰接在第一支撑架上;所述第一铰接杆、第一支撑架、第二铰接杆和第二支撑架依次铰接形成平行四边形机构;所述第一铰接

杆上固定有便于驱动平行四边形机构运动的扭转手柄。

12.所述叶片头的外端边沿固定有橡胶圈,以避免掉落在叶片上的落果从叶片头外端弹出。

13.所述叶片头和叶片板的不同位置处对应开设有若干螺纹孔,以便调整叶片头与叶片板的安装位置,进而调整叶片的总长度。

14.所述叶片板与水平面之间的倾角为7

°‑

15

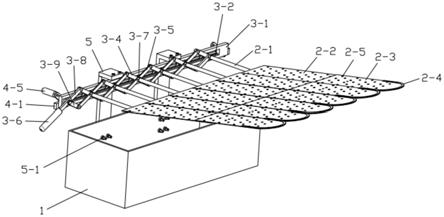

°

。

15.本实用新型的有益效果是:

16.1)本实用新型通过扭转机构与伸缩机构的配合作业,可对叶片的位置以及各叶片之间的间距进行调整,能够大大减小机器存放时的占据空间,方便机器的存放。

17.2)叶片板倾斜布置,使得掉落在叶片板上的落果,在重力作用下由相邻叶片杆之间落入收集箱内,实现了落果的自动收集。

18.3)叶片头与叶片板的不同位置上开设有螺纹孔,可通过改变叶片头与叶片板的连接位置,来调整叶片的总长度,可对不同大小的果树进行落果收集,提高了装置的适用范围。

19.4)本实用新型结构简单,操作方便,可实现落果的自动收集,并大大减小了装置的存放空间,适合推广应用。

附图说明

20.图1是本实用新型的整体结构示意图。

21.图2是本实用新型的主视结构示意图。

22.图3是本实用新型的左视结构示意图。

23.图4是本实用新型中扭转机构的立体结构示意图。

24.图5是本实用新型处于折展状态的立体结构示意图。

25.附图标号:

26.1、收集箱;2

‑

1、叶片杆;2

‑

2、叶片板;2

‑

3、叶片头;2

‑

4、橡胶圈;2

‑

5、螺纹孔;3

‑

1、第一支撑架;3

‑

2、第一滑槽;3

‑

3、第一滑块;3

‑

4、左斜杆;3

‑

5、右斜杆;3

‑

6、伸缩手柄;3

‑

7、剪刀叉的中部铰接轴;3

‑

8、长杆;3

‑

9、短杆;4

‑

1、第二支撑架;4

‑

2、第二滑槽;4

‑

3、第二滑块;4

‑

4、旋转臂;4

‑

5、扭转手柄;4

‑

6、第一铰接杆;4

‑

7、第二铰接杆;5、支撑件;5

‑

1、螺栓。

具体实施方式

27.以下结合附图所示的实施例进一步说明。

28.如图所示的林果采摘落果收集装置,包括收集箱1、若干(图中为六个)叶片、伸缩机构和扭转机构。所述收集箱设置成矩形,用于收集落果;所述收集箱侧面通过螺栓5

‑

1固定有两根“l”形的支撑件5。各叶片沿收集箱的宽度方向并列设置在收集箱的上方,用于接收落果并将落果导入收集箱内。所述伸缩机构固定在两根支撑件上,用于驱动各叶片沿收集箱的长度方向相互伸展或收缩。所述扭转机构安装在伸缩机构上,用于驱动各叶片同步摆动。本实施例中,叶片的摆动角度为90

°

;当收集落果时,各叶片水平布置;需要存放装置时,通过扭转机构将叶片摆动至竖直位置,并通过伸缩机构调节各叶片之间的距离,使各叶片相互收缩进行折叠,从而减小该收集装置整体的存放空间。

29.所述叶片包括依次连接的叶片杆2

‑

1、叶片板2

‑

2、叶片头2

‑

3和橡胶圈2

‑

4。所述叶片杆沿收集箱的宽度方向水平设置在收集箱上方,并且各叶片杆等间距布置;相邻两叶片杆之间的最大伸展间距大于落果的最大直径,以保证掉落在叶片上的落果,在重力作用下从相邻两叶片杆之间顺利滚入收集箱。所述叶片板向上倾斜布置,并且叶片板与水平面之间的倾角为7

°‑

15

°

(该倾角优选10

°

);所述叶片头通过螺纹件(图中未显示)可拆卸地安装在叶片板的上部;作为优选,所述叶片头和叶片板的不同位置处对应开设有若干螺纹孔2

‑

5,使用前可将叶片头与叶片板的相应螺纹孔进行对齐,然后用螺纹件固定连接,从而调整叶片头和叶片板的安装位置,进而调整叶片的总长度,以适应不同大小的果树,提高装置的适用范围。所述叶片头的外端边沿固定有所述橡胶圈,以避免落果掉落在叶片上时,在弹力作用下从叶片头外端弹出,提高装置的落果收集成功率。所述叶片杆一端作为驱动端由伸缩机构和扭转机构进行驱动,另一端与叶片板的下部固定连接。

30.所述伸缩机构包括第一支撑架3

‑

1、第一滑槽3

‑

2、若干(图中为六个)第一滑块3

‑

3和剪式伸缩架。所述第一支撑架固定在两个支撑件的上部;第一支撑架上水平开设有所述第一滑槽;各第一滑块与各叶片杆一一对应并可水平滑动地定位在第一滑槽内;所述剪式伸缩架用于驱动各第一滑块在第一滑槽内同步运动。

31.所述剪式伸缩架为现有结构,可沿收集箱的长度方向进行水平伸缩运动。所述剪式伸缩架包括若干剪刀叉和伸缩手柄3

‑

6。各剪刀叉依次铰接相连并与第一滑块一一对应,即剪刀叉设置有六组;所述剪刀叉由中部交叉铰接的左斜杆3

‑

4和右斜杆3

‑

5组成;本实施例中,由于尾端(以图3的左端为尾端)的剪刀叉只与前一个剪刀叉进行铰接,因此尾端的剪刀叉设置成“v”形,其余剪刀叉均设置成“x”形。所述伸缩手柄安装在首端(以图3的右端为首端)的剪刀叉上,用于驱动剪式伸缩架运动;本实施例中,伸缩手柄通过y形连接件与首端的剪刀叉铰接,也可直接将伸缩手柄直接固定在首端的剪刀叉上;其中y形连接件包括长杆3

‑

8和短杆3

‑

9;所述短杆的一端铰接在长杆的中部,短杆的另一端以及长杆的其中一端分别铰接在首端的剪刀叉上,长杆的另一端固定有所述伸缩手柄。各第一滑块等间距设置并分别固定在各剪刀叉的中部铰接轴3

‑

7上。各叶片杆的驱动端一一对应地穿过各剪刀叉的中部铰接轴和各第一滑块后与扭转机构固定连接,即各剪刀叉的中部铰接轴以及各第一滑块中部贯通,并且叶片杆与剪刀叉的中部铰接轴之间、叶片杆与第一滑块之间均为间隙配合,以保证叶片杆的顺利转动。工作时,向下按压或向上提升伸缩手柄,即可带动伸缩架伸展或收缩,进而通过各第一滑块带动各叶片杆相互伸展或收缩。

32.所述扭转机构包括第二支撑架4

‑

1、第二滑槽4

‑

2、若干(图中为六个)第二滑块4

‑

3、若干(图中为六个)旋转臂4

‑

4和扭转手柄4

‑

5。所述第二支撑架通过第一铰接杆4

‑

6和第二铰接杆4

‑

7铰接在第一支撑架上,其中,第一铰接杆、第一支撑架、第二铰接杆和第二支撑架依次铰接形成平行四边形机构。所述第二滑槽水平开设在第二支撑架上;各第二滑块可沿水平方向滑动地定位在第二滑槽内并与各叶片杆一一对应。各旋转臂相互平行;所述旋转臂一端与第二滑块铰接且另一端与对应的叶片杆驱动端固定连接。所述扭转手柄固定在第一铰接杆上,用于驱动平行四边形机构运动。工作时,转动扭转手柄,通过平行四边形机构带动第二支撑架摆动,各第二滑块沿第二滑槽进行滑动,从而带动与各第二滑块对应铰接的各旋转臂同步摆动,进而带动与各旋转臂固定连接的各叶片杆摆动,实现叶片在水平位置和竖直位置的调整。

33.所述叶片杆、第一滑块、第二滑块和旋转臂数量相同(均为六个)且一一对应。

34.本实用新型的工作原理如下:

35.工作前,根据果树大小,将叶片头通过螺纹件固定在叶片板的合适位置。当收集落果时,伸缩手柄带动剪式伸缩架伸展,进而带动各叶片杆伸展使相互间距最大;然后转动扭转手柄,通过第二支撑架、第二滑块和旋转臂带动各叶片杆摆动至水平位置,此时相邻两个叶片的侧边正好重合无缝隙,使得各叶片组合形成一个完整的收集面,落果掉落在该收集面上,并在重力作用下从叶片杆之间滚落至收集箱内,实现落果的自动收集。当需要对机器进行存放时,转动扭转手柄,将各叶片摆动90

°

至竖直位置,然后驱动伸缩手柄,使剪式伸缩架收缩,进而带动各叶片杆收缩使相互间距最小,此时各叶片处于收缩折叠状态,占据空间最小,便于机器的存放。

36.最后,需要注意的是,以上列举的仅是本实用新型的具体实施例。显然,本实用新型不限于以上实施例,还可以有很多变形。本领域的普通技术人员能从本实用新型公开的内容中直接导出或联想到的所有变形,均应认为是本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1