一种采摘器

1.本实用新型涉及农业收割设备的技术领域,更具体涉及一种采摘器。

背景技术:

2.目前,对于果实的采摘,我们还是采用传统的人工采摘方式,比如葡萄、桃子、柿子这种水果由于数量不是特别多而且容易碰伤,不宜纯机械化采摘作业,但是有些树上熟且数量多的果实,如果还采用人工采摘就非常浪费人力,比如红枣、枸杞等。

3.目前,我国现有的适用于采摘红枣的机械的制作成本较高,一般农户很少采用现有的红枣采摘机,在红枣成熟期时仍需要大量的人力去手工摘取红枣。且枣树刺较多,枣树人工采摘容易刺到手,因而面对需要大规模的红枣采摘的农场,单纯靠人工,工作效率十分低下,且在采摘过程中红枣的破损和采摘人员受伤概率也很高。近年来市场的需求也在逐渐增加,人工采摘的方式已不能够实现及时供给。

4.因此,需要设计出一种设备,能够代替人力对红枣进行摘取工作,减轻繁重的人力劳动,实现机械化采摘。

技术实现要素:

5.为了解决上述问题,本实用新型提供了一种采摘器,可实现自动化采摘,取代人工作业,工作效率高。

6.根据本实用新型的一个方面,提供了一种采摘器,其包括基架、机械臂和可张开或闭合的机械手爪,机械臂的一端铰接于基架,机械手爪连接于机械臂的另一端,机械手爪上安装有激振器,基架与机械臂之间设有可驱动机械臂转动的第二液压缸,机械臂设有可驱动机械臂伸缩的第一液压缸。由此,通过第一液压缸和第二液压缸巧妙控制了机械臂相对于树干的前后或上下位置,辅助机械手爪精准夹紧树干,利用激振器产生的激振力,实现机械手爪带动树干振动,使果实振落,采摘时机械手爪不挤压果实,可避免果实压伤,机械化采摘取代人工采摘,大大提高了工作效率。

7.在一些实施方式中,机械臂包括机械大臂和机械小臂,机械大臂的一端套设于机械小臂,第一液压缸的缸体、活塞杆分别连接于机械小臂、机械大臂,机械手爪安装于机械大臂的前端,机械小臂与基架铰接。由此,通过第一液压缸来调整机械小臂和机械大臂的相对位置,实现机械大臂的伸出和回缩,调整机械手爪的位置,将机械手爪准确送至待采摘的树干旁。

8.在一些实施方式中,第二液压缸的缸体与基架的侧壁铰接,第二液压缸的活塞杆与机械小臂的侧壁铰接,第二液压缸的活塞杆伸缩以驱动机械小臂相对于基架转动。由此,通过第二液压缸的伸缩使机械小臂相对于基架转动,实现机械小臂前端的机械大臂的位置的抬高或降低,以便机械手爪可夹取不同高度的树干,提高该装置的适用性。

9.在一些实施方式中,激振器包括液压柱塞马达、偏心轴、弹簧和震动箱体,弹簧通过弹簧固定件安装于震动箱体内,偏心轴贯穿弹簧固定件、且偏心轴的两端通过轴承安装

于震动箱体,偏心轴设有偏心块,液压柱塞马达通过齿轮箱轴连接于偏心轴。由此,液压柱塞马达启动,偏心块转动,利用离心运动产生激振力,带动机械手爪与树干振动,使果实掉落。

10.在一些实施方式中,机械手爪安装有橡胶块。由此,可减小夹紧树干时造成的损伤。

11.本实用新型的优点是:本实用新型结构简单,通过第一液压缸和第二液压缸巧妙控制了机械大臂相对于树干的前后或上下位置,辅助机械手爪精准夹紧树干,利用激振器的偏心块离心运动产生的激振力,实现机械手爪带动树干振动,使果实掉落,无需人工采摘,大大提高了工作效率,且采摘时机械手爪不直接接触果实,可避免果实因机械采摘而压伤。

附图说明

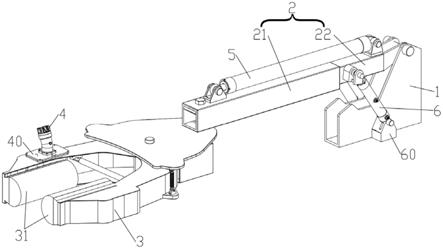

12.图1是本实用新型一种采摘器的一实施方式的立体结构示意图;

13.图2是图1的俯视图;

14.图3是图1的侧视图;

15.图4是激振器的立体结构示意图;

16.图5是图4的主视图;

17.图6是图5中a-a的剖视图;

18.图7是图6中b-b的剖视图。

具体实施方式

19.下面结合具体实施方式对本实用新型作进一步的说明。

20.如图1所示,本实用新型所述一实施方式的一种采摘器,其包括基架1、机械臂2和可张开或闭合的机械手爪3。机械臂2的一端铰接于基架1,机械手爪3连接于机械臂2的另一端,机械手爪3的其中一个手爪上安装有激振器4。基架1与机械臂2之间设置有可驱动机械臂2转动的第二液压缸6,机械臂2连接有可驱动机械臂2伸缩的第一液压缸5。通过第一液压缸5和第二液压缸6巧妙控制了机械臂2相对于树干的前后或上下位置,辅助机械手爪3精准夹紧树干,利用激振器4产生的激振力,实现机械手爪3带动树干振动,使果实振落。

21.如图1至3所示,机械臂2包括机械大臂21和机械小臂22。机械大臂21的一端套设于机械小臂22的外部,第一液压缸5的缸体端部与机械小臂22连接,第一液压缸5的活塞杆与机械大臂21连接。机械手爪3安装于机械大臂21的前端,机械小臂22与基架1铰接。第二液压缸6的缸体与基架1的侧壁铰接,具体的,在基架1的侧壁处安装固定座60,第二液压缸6的缸体可转动铰接于固定座60上。第二液压缸6的活塞杆与机械小臂22的侧壁铰接,第二液压缸6的活塞杆伸缩以驱动机械小臂22相对于基架1转动。通过第一液压缸5来调整机械小臂22和机械大臂21的相对位置,实现机械大臂21的伸出和回缩,通过第二液压缸6的伸缩使机械小臂22相对于基架1转动,实现机械小臂22前端的机械大臂21的位置的抬高或降低,最终实现对机械手爪3的位置调整,将机械手爪3准确送至待采摘的树干旁,以便机械手爪3可夹取不同高度的树干,提高该装置的适用性。

22.如图4至7所示,激振器4包括液压柱塞马达41、偏心轴43、弹簧45和震动箱体47。弹

簧45通过弹簧固定件46安装于震动箱体47内,偏心轴43贯穿弹簧固定件46、且偏心轴43的两端通过轴承安装于震动箱体47,偏心轴43上安装有上下分布的两个扇形的偏心块44。液压柱塞马达41通过齿轮箱轴42连接于偏心轴43,液压柱塞马达41通过一块安装板40用螺栓固定安装于机械手爪3的其中一个手爪上。机械手爪3安装有橡胶块31(图1所示),可减小夹紧树干时造成的损伤。液压柱塞马达41启动,偏心块44转动,利用离心运动产生激振力,带动机械手爪3与树干振动,使果实振落,该采摘过程中,机械手爪3不直接与果实接触,可避免果实压伤。

23.采摘果实时,第二液压缸6驱动机械小臂22向上转动,第一液压缸5驱动机械大臂21相对于机械小臂22向前伸出,通过第一液压缸5和第二液压缸6的配合使机械手爪3准确移动至树干的两侧,机械手爪3闭合、爪夹紧树干,激振器4启动通过内部偏心块44的离心运动,驱动机械手爪3与果树振动,使果实振落。

24.本实用新结构简单,通过第一液压缸5和第二液压缸6巧妙控制了机械大臂21相对于树干的前后或上下位置,辅助机械手爪3精准夹紧树干,利用激振器4的偏心块44离心运动产生的激振力,实现机械手爪3带动树干振动,使果实掉落,无需人工采摘,大大提高了工作效率,且采摘时机械手爪3不直接接触果实,可避免果实因机械采摘而压伤。

25.以上所述的仅是本实用新型的一些实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型的创造构思的前提下,还可以做出其它变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1