耐高温水载型木竹材有机防霉剂及其制备方法

1.本发明属于木竹材防霉剂技术领域,具体涉及一种耐高温水载型木竹材有机防霉剂及其制备方法。

背景技术:

2.在自然环境中,未经处理的木材和竹材均存在易发生霉变的问题,其霉变产生的霉菌附着在木竹材表面,会影响各类木竹材制品的外观色泽与自然纹理,其产生的孢子通过呼吸道进入人的体内,还会对人们的健康产生一定的危害。因此,木竹材发霉会严重影响木竹材及各类木竹制品的经济价值与使用价值,而使用防霉剂抑制木竹材发霉现象的产生是实现木竹材高效持久利用的重要措施之一。

3.用于木竹材防霉处理的防霉剂种类繁多,其中,水载型木竹材有机防霉剂具有安全环保、易渗透、无色等优点。公开号为cn103317566b的中国专利文献公开了一种微乳液型木竹材防霉剂,其原料包括异噻唑啉酮类原药、溶剂、助溶剂、表面活性剂、添加剂、水等,用于处理木竹材可以有效地提高其防霉性,并可降低处理木竹材的体积膨胀率。公开号为cn109015981b的中国专利文献公开了一种木竹材防腐防霉改性组合剂,其原料主要包括三唑、碘代丙炔基正丁基氨基甲酸酯、水溶性染料、水溶性染料、水溶性染料、阻聚剂,发明处理的木竹材可同时具有防腐、防霉、染色、阻燃、药剂成分抗流失的功能。但是,现有的水载型木竹材有机防霉剂的应用主要是在常温环境下浸泡、涂刷或加压浸渍处理木竹材,如前述中国专利文献所提及的水载型木竹材有机防霉剂,而在木竹质人造板或重组竹等应用领域,其在成型过程中均会经历高温热压的环节,在这个过程中,有机防霉剂易在高温作用下发生热降解,从而影响其防霉效果,特别是在重组竹的制备过程中,使用的胶粘剂具有较高的碱性,而在这种碱性环境下,有机防霉剂的热降解更为明显。

4.因此,急需开发一种能够克服上述不足的木竹材有机防霉剂,对于扩大木竹材有机防霉剂的应用范围具有十分重要的意义。

技术实现要素:

5.本发明要解决的技术问题是克服现有技术的不足,提供一种热稳定性优异、防霉效果更好的耐高温水载型木竹材有机防霉剂及其制备方法。

6.为解决上述技术问题,本发明采用以下技术方案。

7.一种耐高温水载型木竹材有机防霉剂,包括如下质量份的组分:异噻唑啉酮类有机防霉剂0.3份~3份,碘代丙炔基正丁基氨基甲酸酯0.3份~3份,稀土类热稳定剂0.1份~1份,苯甲醇5份~20份,表面活性剂2份~20份,稳定剂2份~8份,水45份~90份;所述稀土类热稳定剂为有机稀土化合物和/或无机稀土化合物,所述有机稀土化合物为水杨酸稀土、羧酸酯稀土、柠檬酸稀土和硬脂酸稀土中的一种或多种,所述无机稀土化合物为稀土氯化物、稀土硝酸盐和稀土氢氧化物中的一种或多种。

8.上述的耐高温水载型木竹材有机防霉剂,优选的,所述稀土类热稳定剂为柠檬酸

镧、氯化铈、镧的水杨酸8-羟基喹啉配合物或硝酸镧。

9.上述的耐高温水载型木竹材有机防霉剂,优选的,包括如下质量份的组分:异噻唑啉酮类有机防霉剂0.6份~2.4份,碘代丙炔基正丁基氨基甲酸酯0.6份~2.4份,稀土类热稳定剂0.2份~0.8份,苯甲醇8份~18份,表面活性剂4份~16份,稳定剂2份~6份,水55份~85份。

10.上述的耐高温水载型木竹材有机防霉剂,优选的,包括如下质量份的组分:异噻唑啉酮类有机防霉剂0.9份~1.2份,碘代丙炔基正丁基氨基甲酸酯0.9份~1.2份,稀土类热稳定剂0.3份~0.4份,苯甲醇9份~15份,表面活性剂6份~12份,稳定剂3份~5份,水70份~85份。

11.上述的耐高温水载型木竹材有机防霉剂,优选的,所述异噻唑啉酮类有机防霉剂包括5-氯-2甲基异噻唑啉酮和/或4,5-二氯-n-辛基-4-异噻唑啉-3-酮。

12.上述的耐高温水载型木竹材有机防霉剂,优选的,所述表面活性剂包括聚氧乙烯植物油、聚氧乙烯烷基芳基醚、聚氧乙烯月桂醚、聚氧乙烯羊毛醇醚、聚氧乙烯失水山梨醇单油酸酯和聚氧乙烯单月桂酸酯中的一种或多种。

13.上述的耐高温水载型木竹材有机防霉剂,优选的,所述稳定剂包括油酸、乙醇胺、聚乙二醇(优选低聚合度聚乙二醇)、纳米二氧化硅和纳米蒙脱土中的一种或多种。

14.作为一个总的技术构思,本发明还提供了一种上述的耐高温水载型木竹材有机防霉剂的制备方法,包括以下步骤:将异噻唑啉酮类有机防霉剂、碘代丙炔基正丁基氨基甲酸酯和苯甲醇混合,加热至50℃~70℃保持并加入稀土类热稳定剂,搅拌,然后加入表面活性剂、稳定剂和水,继续搅拌后,得到耐高温水载型木竹材有机防霉剂。

15.上述的耐高温水载型木竹材有机防霉剂的制备方法,优选的,所述搅拌的转速为200rpm~2000rpm,所述搅拌的时间为5min~10min,所述继续搅拌的转速为200rpm~2000rpm,所述继续搅拌的时间为10min~20min。

16.与现有技术相比,本发明的优点在于:

17.(1)本发明的耐高温水载型木竹材有机防霉剂包括异噻唑啉酮类有机防霉剂、碘代丙炔基正丁基氨基甲酸酯、稀土类热稳定剂、苯甲醇、表面活性剂、稳定剂和水,通过本发明所选定的稀土类热稳定剂提升水载型木竹材有机防霉剂的热稳定性,可有效抑制高温条件下水载型木竹材有机防霉剂的热降解,不会因为后续热压工艺导致添加的水载型木竹材有机防霉剂发生大幅度降解,经该耐高温水载型木竹材有机防霉剂处理的木竹材复合材料可获得优异的防霉性。本发明的耐高温水载型木竹材有机防霉剂具有热稳定性优异、防霉效果好等优点,有很好的应用价值。

18.(2)本发明还提供了一种耐高温水载型木竹材有机防霉剂包括异噻唑啉酮类有机防霉剂的制备方法,具有制备工艺简单、能耗低、耗时短等优点,适合于大规模制备,有利于工业化应用。

具体实施方式

19.以下结合具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。以下实施例中所采用的材料和仪器均为市售。以下实施例中,1g即1份。

20.实施例1:

21.一种本发明的耐高温水载型木竹材有机防霉剂,包括如下质量份的组分:0.45g 5-氯-2甲基异噻唑啉酮(cmit),0.45g碘代丙炔基正丁基氨基甲酸酯(ipbc),0.15g柠檬酸镧,6.00g苯甲醇,4.00g聚氧乙烯烷基芳基醚,2.00g聚乙二醇200和86.95g水。

22.一种上述本实施例的耐高温水载型木竹材有机防霉剂的制备方法,包括以下步骤:

23.按上述质量份将5-氯-2甲基异噻唑啉酮(cmit)和碘代丙炔基正丁基氨基甲酸酯(ipbc)溶于苯甲醇中,随后加热并保持在50℃,向其中加入柠檬酸镧,在400rpm的转速条件下搅拌10min,然后加入聚氧乙烯烷基芳基醚、聚乙二醇200和水,在400rpm的转速条件下再搅拌20min,制得耐高温水载型木竹材有机防霉剂。

24.实施例2:

25.一种本发明的耐高温水载型木竹材有机防霉剂,包括如下质量份的组分:0.75g 4,5-二氯-n-辛基-4-异噻唑啉-3-酮(dcoit),0.75g碘代丙炔基正丁基氨基甲酸酯(ipbc),0.40g氯化铈,15.00g苯甲醇,6.00g聚氧乙烯月桂醚,6.00g乙醇胺和77.25g水。

26.一种上述本实施例的耐高温水载型木竹材有机防霉剂的制备方法,包括以下步骤:

27.按上述质量份将4,5-二氯-n-辛基-4-异噻唑啉-3-酮(dcoit)和碘代丙炔基正丁基氨基甲酸酯(ipbc)溶于苯甲醇中,随后加热并保持在70℃,向其中加入氯化铈,在800rpm的转速条件下搅拌8min,然后加入聚氧乙烯月桂醚、乙醇胺和水,在800rpm的转速条件下再搅拌15min,制得耐高温水载型木竹材有机防霉剂。

28.实施例3:

29.一种本发明的耐高温水载型木竹材有机防霉剂,包括如下质量份的组分:1.20g 4,5-二氯-n-辛基-4-异噻唑啉-3-酮(dcoit),1.20g碘代丙炔基正丁基氨基甲酸酯(ipbc),0.40g镧的水杨酸8-羟基喹啉配合物,9.00g苯甲醇,10.00g聚氧乙烯失水山梨醇单油酸酯,5.00g油酸和73.20g水。

30.一种上述本实施例的耐高温水载型木竹材有机防霉剂的制备方法,包括以下步骤:

31.按上述质量份将4,5-二氯-n-辛基-4-异噻唑啉-3-酮(dcoit)和碘代丙炔基正丁基氨基甲酸酯(ipbc)溶于苯甲醇中,随后加热并保持在60℃,向其加入镧的水杨酸8-羟基喹啉配合物,在1000rpm的转速条件下搅拌6min,然后加入聚氧乙烯失水山梨醇单油酸酯、油酸和水,在1000rpm的转速条件下再搅拌12min,制得耐高温水载型木竹材有机防霉剂。

32.本实施例中,采用的镧的水杨酸8-羟基喹啉配合物可通过以下方式制备得到,但不限于此:

33.(1)将含水杨酸钠20mmol的水杨酸钠溶液和含8-羟基喹啉10mmol的8-羟基喹啉的乙醇溶液混合均匀后加入三颈瓶,于60℃水浴中加热并调节溶液ph值为6,不断搅拌,得到混合溶液;

34.(2)将含10mmol硝酸镧的硝酸镧水溶液30ml缓慢滴加到步骤(1)得到的混合溶液中,加热回流反应6h,室温陈化12h,过滤,沉淀,用无水乙醇、80℃热水交替洗涤数次,直至滤液检测无硝酸根,置于50℃恒温箱中干燥至恒重,得淡黄色粉末,即得镧的水杨酸8-羟基喹啉配合物。

35.实施例4:

36.一种本发明的耐高温水载型木竹材有机防霉剂,包括如下质量份的组分:2.70g 5-氯-2甲基异噻唑啉酮(cmit),2.70g碘代丙炔基正丁基氨基甲酸酯(ipbc),0.90g硝酸镧,18.00g苯甲醇,18.00g聚氧乙烯单月桂酸酯,7.00g纳米二氧化硅和50.7g水。

37.一种上述本实施例的耐高温水载型木竹材有机防霉剂的制备方法,包括以下步骤:

38.按上述质量份将5-氯-2甲基异噻唑啉酮(cmit)和碘代丙炔基正丁基氨基甲酸酯(ipbc)溶于苯甲醇中,随后加热并保持在60℃,向其加入硝酸镧,在1500rpm的转速条件下搅拌5min,然后加入聚氧乙烯单月桂酸酯、纳米二氧化硅和水,在1500rpm的转速条件下再搅拌10min,制得耐高温水载型木竹材有机防霉剂。

39.对比例1:

40.一种水载型木竹材有机防霉剂的制备方法,包括以下步骤:

41.将1.20g 4,5-二氯-n-辛基-4-异噻唑啉-3-酮(dcoit)和1.20g碘代丙炔基正丁基氨基甲酸酯(ipbc)溶于9.00g苯甲醇中,随后加热并保持在60℃,在1000rpm的转速条件下搅拌6min,然后加入10.00g聚氧乙烯失水山梨醇单油酸酯、5.00g油酸和73.60g水,在1000rpm的转速条件下再搅拌12min,制得水载型木竹材有机防霉剂。

42.对比例2:

43.一种水载型木竹材有机防霉剂的制备方法,包括以下步骤:

44.将1.20g 4,5-二氯-n-辛基-4-异噻唑啉-3-酮(dcoit)和1.20g碘代丙炔基正丁基氨基甲酸酯(ipbc)溶于9.00g苯甲醇中,随后加热并保持在60℃,向其中加入0.40g有机锡稳定剂,在1000rpm的转速条件下搅拌6min,然后加入10.00g聚氧乙烯失水山梨醇单油酸酯、5.00g油酸和73.20g水,在1000rpm的转速条件下再搅拌12min,制得水载型木竹材有机防霉剂。

45.对比例3:

46.一种水载型木竹材有机防霉剂的制备方法,包括以下步骤:

47.将1.20g 4,5-二氯-n-辛基-4-异噻唑啉-3-酮(dcoit)和1.20g碘代丙炔基正丁基氨基甲酸酯(ipbc)溶于9.00g苯甲醇中,随后加热并保持在60℃,向其中加入0.40g蓖麻油酸镧,在1000rpm的转速条件下搅拌6min,然后加入10.00g聚氧乙烯失水山梨醇单油酸酯、5.00g油酸和73.20g水,在1000rpm的转速条件下再搅拌12min,制得水载型木竹材有机防霉剂。

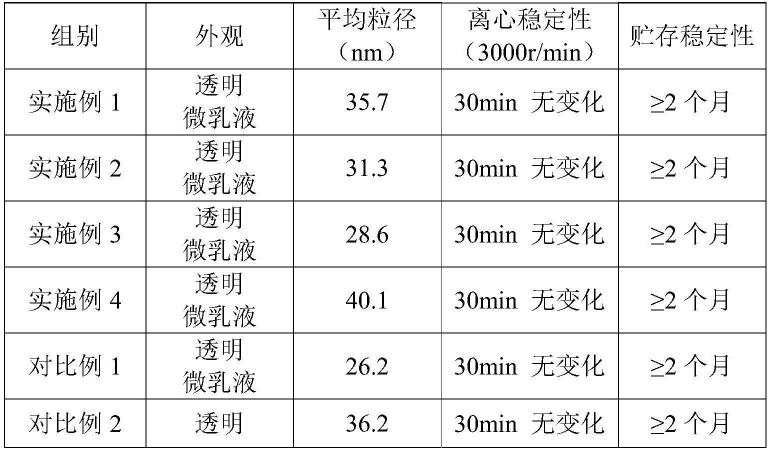

48.对本发明实施例1~4制得的耐高温水载型木竹材有机防霉剂、对比例1~3制得的水载型木竹材有机防霉剂的基本参数性能进行测定,从外观、平均粒径、离心稳定性、贮存稳定性5个方面检测制备好的实施例1~4制得的耐高温水载型木竹材有机防霉剂和对比例1~3制得的水载型木竹材有机防霉剂的性能。平均粒径使用delsa nano c型激光粒度仪进行测量。离心稳定性的测量方法为:分别取实施例1~4制得的耐高温水载型木竹材有机防霉剂和对比例1~3制得的水载型木竹材有机防霉剂各10g,放入离心机中以3000r/min的转速离心30min,观察其稳定性,测定结果如表1所示。

49.表1实施例1~4与对比例1~3的水载型木竹材有机防霉剂基本参数性能对比结果表

[0050][0051][0052]

由表1可知,实施例1~4制得的耐高温水载型木竹材有机防霉剂和对比例1~3制得的水载型木竹材有机防霉剂的粒径均在28nm~80nm之间,且离心稳定性、贮存稳定性保持良好。

[0053]

对本发明实施例1~4制得的耐高温水载型木竹材有机防霉剂、对比例1~3制得的水载型木竹材有机防霉剂的热稳定性进行测定,分别取实施例1~4制得的耐高温水载型木竹材有机防霉剂和对比例1~3制得的水载型木竹材有机防霉剂各10g,放入培养皿中,置于200℃的环境中热处理2小时,随后使用有机溶剂溶解水载型木竹材有机防霉剂中的有效成分,使用hplc测试热处理前后,水载型木竹材有机防霉剂中有效成分含量,并计算有效成分热降解率,测定结果如表2所示。

[0054]

表2实施例1~4与对比例1~3的水载型木竹材有机防霉剂的热降解率表

[0055]

组别dcoitcmitipbc实施例1-6.45%5.12%实施例24.89%-3.57%实施例33.23%-2.78%实施例4-7.21%4.56%对比例188.13%-95.42%对比例261.43%-86.84%对比例349.2%-47.2%

[0056]

由表2可知,对比例1制得的水载型木竹材有机防霉剂(未添加稀土类热稳定剂),其有效成分被大量热降解,对比例2制得的水载型木竹材有机防霉剂(添加有机锡稳定剂)和对比例3制得的水载型木竹材有机防霉剂(添加稀土化合物蓖麻油酸镧),其有效成分也被大量热解,而实施例1~4制得的耐高温水载型木竹材有机防霉剂,在200℃热处理的条件

下,还可以将水载型木竹材有机防霉剂中有效成分的热降解率控制在8%以内,证实了本发明所选的稀土类热稳定剂可使得本发明的耐高温水载型木竹材有机防霉剂具有优异的热稳定性。

[0057]

对本发明实施例1~4制得的耐高温水载型木竹材有机防霉剂、对比例1~3制得的水载型木竹材有机防霉剂的处理的胶合板的防霉性进行测定,分别将实施例1~4制得的耐高温水载型木竹材有机防霉剂和对比例1~3制得的水载型木竹材有机防霉剂稀释至防霉有效成分含量均为0.5%,随后浸泡厚度为2mm的杨木单板60min,使用酚醛树脂作为胶粘剂压制3层杨木胶合板,其中热压压力为1.2mpa、热压温度为140℃、热压时间为6min。参照标准gb/t18261-2013《防霉剂对木材霉菌及变色菌防止效力的试验方法》测试胶合板的防霉性,其中感染值为0表示试件表面无菌丝、霉点,感染值为1表示试件表面感染面积《1/4,感染值为2表示试件表面感染面积1/4~1/2,感染值为3表示试件表面感染面积1/2~3/4,感染值为4表示试件表面感染面积》3/4,测定结果如表3所示。

[0058]

表3经实施例1~4与对比例1~3的水载型木竹材有机防霉剂处理的胶合板的感染值表

[0059]

组别黑曲霉感染值绿色木霉感染值实施例100实施例200实施例300实施例400对比例144对比例233对比例333

[0060]

由表3可知,使用对比例1制得的水载型木竹材有机防霉剂(未添加稀土类热稳定剂)处理单板后热压成型的胶合板,经过1个月的霉菌侵害,不论是黑曲霉还是绿色木霉,其感染值均达到4,这表明在热作用下防霉剂中的有效成分经过降解后已无法为胶合板提供防霉性能。另外,对比例2制得的水载型木竹材有机防霉剂(添加有机锡稳定剂)和对比例3制得的水载型木竹材有机防霉剂(添加稀土化合物蓖麻油酸镧),其防霉性均不佳,这也说明有机锡稳定剂和蓖麻油酸镧无法有效提高胶合板中防霉剂的热稳定性。而本发明实施例1~4制得的耐高温水载型木竹材有机防霉剂,其中添加本发明所选择的稀土类热稳定剂则均可赋予胶合板良好的防霉性,这说明本发明的耐高温水载型木竹材有机防霉剂具有优异的防霉效果。

[0061]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制。虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明的精神实质和技术方案的情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1