一种基于荷重监控进行清筛防堵的分层控杂装置的制作方法

1.本发明涉及农业机械技术领域,特别是涉及一种基于荷重监控进行清筛防堵的分层控杂装置。

背景技术:

2.对农作物进行收获时需要用到收获机,现有的收获机一般都配有清选装置以对物料清选后进行入仓,可简省后续的清选流程。现有的清选装置一般都是通过振动方式使得物料在清选装置上向后运动,过程中将作物籽粒抖落实现对物料的清选,现有的清选装置存在如下两方面的技术问题:

3.(1)由于物料中包含大量的秸秆、残穗,秸秆、残穗容易与筛面产生纠缠导致筛面堵塞,出现堵塞后一来不容易发现,二来要停机清理,影响收获效率。现有技术中,cn110249780a中提供了通过监测透筛气流以及籽粒输送装置的状态参数的方法检测是否发生堵塞,但是清理堵塞仍需要人工完成;专利cn108811695a公开了通过凸轮以及滚轮推杆改变筛板倾角防止筛面堵塞的装置,专利cn113042367a公开了通过提高清选筛振动频率的方法进行清堵,以上两个文献都是通过筛板间接作用于物料,不一定能产生较好的清堵效果。

4.(2)现有技术中清选装置一般包括一种或两种筛面,如第四筛体、第三筛体等对物料进行清选,对于绿肥作物而言,其籽粒较小较轻,现有的清选装置难以达到较好的清选效果,损耗率高。

5.以下

技术实现要素:

以上述第(1)方面的技术问题为主要技术问题展开。

发明内容

6.发明目的:为了克服现有技术中存在的不足,本发明提供一种能够对堵塞物料进行有效清堵的基于荷重监控进行清筛防堵的分层控杂装置。

7.技术方案:为实现上述目的,本发明的一种基于荷重监控进行清筛防堵的分层控杂装置,其包括安装座以及筛选装置,所述筛选装置具有支座以及分层筛选组件;所述安装座与所述支座之间设置有用于荷重传感器;还包括清堵装置,所述清堵装置包括装置座体、清堵机构以及带动所述清堵机构在所述筛选装置的宽度方向上做伸缩运动的伸缩机构;所述清堵机构包括清筛杆,所述清筛杆的头部能够往复上下运动。

8.进一步地,每个所述清堵机构通过两个所述伸缩机构连接所述装置座体;所述清筛杆通过曲柄以及摆杆分别连接两个所述伸缩机构的伸缩端;所述曲柄能够主动转动;所述伸缩机构能够相对于所述装置座体调节位置。

9.进一步地,所述装置座体包括两个槽钢,所述槽钢的底板及侧板上分别开有第一条形槽与第二条形槽;同一所述清堵机构对应的两个所述伸缩机构分别连接两个所述槽钢;所述伸缩机构具有盘形底座,所述盘形底座穿过两个侧板上的两个所述第二条形槽,且穿过所述第一条形槽的螺钉使所述盘形底座固定在所述槽钢上。

10.进一步地,所述分层筛选组件包括振动框架以及安装在所述振动框架上的波纹板组与清选筛组;

11.所述波纹板组包括前后设置的上波纹板与下波纹板,所述上波纹板的后端高于所述下波纹板的前端;所述清选筛组包括第一筛体、第二筛体、第三筛体、第四筛体以及第五筛体;

12.所述第一筛体与第二筛体均包括左右阵列排列的多个弯曲成波浪形的杆;所述第三筛体包括前后阵列排布的多个筛选条,所述筛选条沿左右方向延伸,且其后侧交错形成有弧形凹槽与弧形凸起部;所述第四筛体包括左右阵列排列的多个带有尖齿的筛条;所述第五筛体为孔板;

13.所述下波纹板、第三筛体以及第四筛体三者前后依次衔接;所述第一筛体及所述第二筛体分别置于所述下波纹板的上侧及所述第三筛体前端的上侧;所述第一筛体的前端与所述上波纹板的后端衔接,所述第一筛体的后端高于所述第二筛体的前端;所述第五筛体置于所述第三筛体的下侧。

14.进一步地,所述筛选条倾斜安装,其相对于所述振动框架的角度能够被转动调节。

15.进一步地,所述筛选装置还包括安装在所述上波纹板上侧的两个挡板,两个所述挡板之间形成前窄后宽的物料通道。

16.进一步地,所述支座上固定有倾斜安装的u形导轨,所述振动框架的一侧转动安装有置于所述u形导轨内的滚轮,且所述振动框架的另一侧连接偏心轮,所述偏心轮由驱动轴驱动运转。

17.有益效果:本发明的基于荷重监控进行清筛防堵的分层控杂装置,通过设置清筛装置,通过荷重监控的方式对清选装置进行监控,若发生堵塞则控制伸缩机构使清堵机构伸出,并使清堵机构运转,清筛杆的头部往复上下运动作用于物料以解除堵塞,清堵完成后,伸缩机构使清堵机构收回,避免清堵机构阻碍物料运动。

附图说明

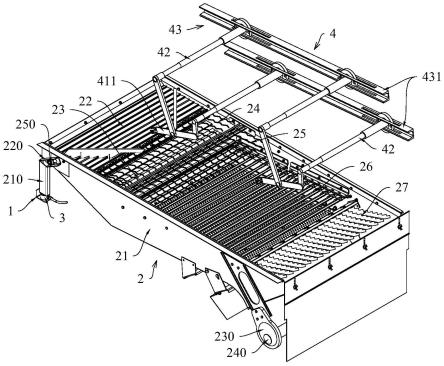

18.图1为基于荷重监控进行清筛防堵的分层控杂装置的第一视角结构图;

19.图2为基于荷重监控进行清筛防堵的分层控杂装置的第二视角结构图;

20.图3为处于伸出状态的清堵机构的立体结构图;

21.图4为清堵机构的正视图;

22.图5为处于伸出状态的清堵机构的侧视结构图;

23.图6为处于缩回状态的清堵机构的侧视结构图;

24.图7为优选实施例中第一筛体的第一状态结构图;

25.图8为优选实施例中第一筛体的第二状态结构图。

26.图中:1-安装座;2-筛选装置;21-振动框架;22-上波纹板;23-下波纹板;24-第一筛体;241-波浪杆;25-第二筛体;26-第三筛体;261-筛选条;27-第四筛体;28-第五筛体;29-挡板;210-支座;220-u形导轨;230-偏心轮;240-驱动轴;250-滚轮;3-荷重传感器;4-清堵装置;41-清堵机构;411-清筛杆;412-曲柄;413-摆杆;42-伸缩机构;421-盘形底座;43-装置座体;431-槽钢;a-第一条形槽;b-第二条形槽;44-螺钉。

具体实施方式

27.下面结合附图对本发明作更进一步的说明。

28.如图1-2所示的基于荷重监控进行清筛防堵的分层控杂装置,其包括安装座1以及筛选装置2,所述筛选装置2具有支座210以及分层筛选组件;所述安装座1与所述支座210之间设置有用于荷重传感器3;还包括清堵装置4,如图3-6所示,所述清堵装置4包括装置座体43、清堵机构41以及带动所述清堵机构41在所述筛选装置2的宽度方向上做伸缩运动的伸缩机构42,被清选的混合物料在筛选装置2上从前向后运动;所述清堵机构41包括清筛杆411,所述清筛杆411的头部能够往复上下运动。

29.上述清筛杆411的头部可安装毛刷、橡胶条以对筛选装置2进行清理。上述分层控杂装置用于农作物收获机中,荷重传感器3、清堵装置4均连接控制器,作业时,控制器实时获取荷重传感器3采集的重量数据,并判断重量数据是否超出预设值,是则说明筛选装置2上产生了堵塞,控制器控制伸缩机构42伸出并控制清堵机构41执行清理动作,以对堵塞的混合物料进行清理,清堵完成后,伸缩机构使清堵机构收回(如图6所示),避免清堵机构阻碍物料运动。清理过程中,控制器持续获取重量数据,直至重量小于预设值。分层控杂装置所在农作物收获机的喂入量达到最大、且筛选装置2上未产生物料拥堵时,荷重传感器3采集的重量数据的典型值作为参考值,典型值可采用多次采集取平均数等方式得到,可采用参考值或参考值与预设系数的积作为上述预设值。

30.优选地,每个所述清堵机构41通过两个所述伸缩机构42连接所述装置座体43;所述清筛杆411通过曲柄412以及摆杆413分别连接两个所述伸缩机构42的伸缩端;所述曲柄412能够主动转动;所述伸缩机构42能够相对于所述装置座体43调节位置。上述结构中,摆杆413连接所述清筛杆411的中部,曲柄412连接所述清筛杆411的尾端;清筛杆411、曲柄412以及摆杆413三者构成曲柄摇杆机构,曲柄412转动时,可使清筛杆411做俯仰运动,实现清筛杆411头部的上下往复运动。通过调节伸缩机构42的位置,可改变清筛杆411的运动幅度,改变清堵效果,可根据不同的收获作物调节伸缩机构42的位置实现适配的清堵效果。

31.优选地,所述装置座体43包括两个槽钢431,所述槽钢431的底板及侧板上分别开有第一条形槽a与第二条形槽b;同一所述清堵机构41对应的两个所述伸缩机构42分别连接两个所述槽钢431;所述伸缩机构42具有盘形底座421,所述盘形底座421穿过两个侧板上的两个所述第二条形槽b,且穿过所述第一条形槽a的螺钉44使所述盘形底座421固定在所述槽钢431上,具体地,盘形底座421上具有螺丝孔,螺钉44螺入螺丝孔内实现对盘形底座421的固定。通过上述结构,若需要调节伸缩机构42的位置,先将螺钉44松开,再移动盘形底座421的位置,待位置调好后,再将螺钉44锁紧。通过在槽钢431的侧板上设置第二条形槽b,并使盘形底座421嵌在第二条形槽b内,侧板起到了抵抗旋转力矩的作用,可保持清堵机构41与伸缩机构42安装的稳固性,相比于通过螺钉直接固定而言,本方案中,螺钉44只需要保持位置,不需要承受旋转力矩,因此不易松动,可靠性好。

32.优选地,所述分层筛选组件包括振动框架21以及安装在所述振动框架21上的波纹板组与清选筛组;

33.所述波纹板组包括前后设置的上波纹板22与下波纹板23,所述上波纹板22的后端高于所述下波纹板23的前端,且上波纹板22与下波纹板23均为波浪形板;所述清选筛组包括第一筛体24、第二筛体25、第三筛体26、第四筛体27以及第五筛体28;

34.所述下波纹板23、第三筛体26以及第四筛体27三者前后依次衔接;所述第一筛体24及所述第二筛体25分别置于所述下波纹板23的上侧及所述第三筛体26前端的上侧;所述第一筛体24的前端与所述上波纹板22的后端衔接,所述第一筛体24向后翘起,所述第一筛体24的后端高于所述第二筛体25的前端;所述第五筛体28置于所述第三筛体26的下侧。

35.优选地,所述第一筛体24包括多个直线阵列排布的波浪杆241,所述波浪杆241包括多个齿形弯折部,所述齿形弯折部包括向后向上延伸的前段以及向后向下延伸的后段,所述后段的倾斜角度大于所述前段的倾斜角度。第二筛体25的结构与第一筛体24的结构相同,此处不多赘述。

36.为了使第一筛体24适应不同需求,如图7所示,第一筛体24还包括调节组件,调节组件包括第一调节轴242、第二调节轴243、调节座244以及丝杠245,调节座244的数量为多个,所有调节座244呈直线阵列安装在第一调节轴242上,相邻调节座244之间设置有弹簧246,每个调节座244上转动安装有一个丝杠245以及滑动安装有两个波浪杆241,丝杠245套设在第二调节轴243上,第二调节轴243为多边形轴,丝杠245中部设有多边形孔,丝杠245为双头丝杠,其两头螺纹的旋向相反,调节座244上两个波浪杆241上分别设有与丝杠245的两头螺旋副配合的丝杠螺母;第一筛体24还包括作用于端部的调节座244的顶杆247以及连接第二调节轴243的旋钮248。上述第一筛体24可在两种状态下调节:如图7所示,第一种状态,每个调节座244上的两个波浪杆241处于紧靠状态,此时两个波浪杆241作为一个有效筛杆使用,筛杆之间的间距大,通过顶杆247调节端部的调节座244的位置,可在较大范围内调节筛杆之间的间距;如图8所示,第二种状态,通过转动旋钮248使调节座244上的两个波浪杆241处于分离状态,此时,每个波浪杆241均作为一个独立的筛杆使用,筛杆之间间距小,通过顶杆247与旋钮248协同调节,可在较小范围内调节波浪杆241之间的间距。通过上述结构,有效筛杆之间的调节范围大,可适用于不同的筛选需求。

37.优选地,所述第三筛体26包括前后阵列排布的多个筛选条261,所述筛选条261沿左右方向延伸,且其后侧交错形成有弧形凹槽与弧形凸起部;所述筛选条261倾斜安装,其相对于所述振动框架21的角度能够被转动调节,根据不同绿肥品种果荚、籽粒大小不同,筛片开度可在35~45m调节,具有较好的导料能力的同时能够保证绿肥籽粒高效透筛。

38.优选地,所述筛选装置2还包括安装在所述上波纹板22上侧的两个挡板29,两个所述挡板29之间形成前窄后宽的物料通道。如此,混合物料到达分层筛选组件后,被挡板29汇聚至分层筛选组件的中部,随着物料在振动框架21的振动作用下向后输送,物料会逐渐向两侧扩散,如此可达到更好的筛选效果。

39.采用上述的筛选装置2的结构,混合物料到达分层筛选组件后,先在上波纹板22的抖动作用下进行预分层,使得包括绿肥籽粒以及细碎杂物的细碎物料向下沉积;混合物料到达上波纹板22的后端后,沉积的细碎物料掉落至下波纹板23上,而混合物料中的长秸秆和残穗等秸秆类物料沿着第一筛体24运动,如此实现了秸秆类物料与细碎物料的初步分离;继续向后运动时,细碎物料中绿肥籽粒等目标物料在下波纹板23上继续向下沉积,秸秆类物料在第一筛体24上持续受到振动其中残存的细碎物料也会继续被抖落;此后,细碎物料到达第三筛体26并沿着第三筛体26前进时,一部分细碎物料从第三筛体26的空隙中落到第五筛体28上并经第五筛体28筛选后得到较纯净的籽粒物料,其他物料在第三筛体26后侧弧形凸起部的作用下向后运动;秸秆类物料到第一筛体24的后端后掉到第二筛体25上,并

沿着第二筛体25运动,最后再从第二筛体25后端掉至第三筛体26上在第三筛体26的作用下继续前进,秸秆类物料在第一筛体24与第二筛体25的后侧各落下一次,使得聚集的秸秆类逐级掉落,掉落时秸秆类物料一段一段掉落,秸秆类物料之间的距离被拉开,其中的细碎物料能够乘机筛出,可有效提升绿肥籽粒的筛出率。安装在尾部的第四筛体27能够将风机无法吹走的谷粒、长秸秆和碎秆等物质逐级或多级向后移动排出机外。上述第五筛体28能够将绿肥籽粒从第三筛体26落下的籽粒、细碎秸草等混合物中进一步分离出,第五筛体28设计为可拆卸式,根据不同绿肥种子物理特性,更换不同孔径的第五筛体28。

40.可见,通过上述多种筛体与沉积板的配置与布局可有效提升筛选效果。

41.优选地,所述支座210上固定有倾斜安装的u形导轨220,所述振动框架21的一侧转动安装有置于所述u形导轨220内的滚轮250,且所述振动框架21的另一侧连接偏心轮230,所述偏心轮230由驱动轴240驱动运转,所述驱动轴240连接电机等原动件。

42.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1