一种铂负载的含钛高炉渣光催化抗菌材料的制备方法

1.本发明涉及一种铂负载的含钛高炉渣光催化抗菌材料的制备方法,属于环境化工光催化固体废弃物处理技术领域,特别涉及可见光处理常见细菌污染建筑材料。

背景技术:

2.功能材料、信息技术和生物技术是21世纪社会经济发展的三个支柱,光催化材料作为一类重要的功能材料,具有广阔的应用前景。由于tio2光催化活性高、化学稳定性好、价廉无毒、寿命长、可重复利用而被公认为是最具应用前景的光催化剂。但tio2较宽的能隙(3.2ev)决定了其只能吸收紫外光波(仅占太阳光6%左右)。含钛高炉渣是冶炼生铁过程中从高炉中排出的副产品,是我国现阶段主要的冶炼废渣之一。随着钢铁工业的发展,含钛高炉渣的堆积量日益增大,不仅对环境造成了严重污染,也是一种资源的严重浪费,对含钛高炉渣进行综合利用,已刻不容缓。就攀钢而言,每年排放约300多万吨的含钛高炉渣,至今已累计排放5000多万吨,既浪费了钛资源,又污染了环境。传统的再利用过程是将含钛高炉渣作为建筑材料,或者作为制取钛的原料。将含钛高炉渣像普通高炉渣一样处理,作为水泥或混凝土的组份材料,虽然可以处理大量的高炉渣,却对渣中tio2有巨大浪费;且矿渣中的tio2含量大于10%时,将明显地降低水泥强度。作为制取钛的原料时,tio2的品位又太低,所应用的工艺繁琐,导致成本过高,难以立项投产,而且易造成二次污染。为了充分利用含钛高炉渣中的钛资源,降低含钛高炉渣对环境污染的影响,首先提出了将含钛高炉渣整体作为光催化材料的思想,进行了大量的研究,并取得了一定效果。用含钛高炉渣代替纯tio2作为光催化材料,研究含钛高炉渣的光催化性能,并将其整体应用于光催化材料,是合理利用中间产品,不但可以降低光催化材料的成本和消除生产过程中对环境造成污染的有效途径;而且也是对含钛高炉矿渣的完全利用,对环境也不会造成二次污染,达到以废治废的目的。

3.大量研究表明含钛高炉渣中含有一定量的其他金属和非金属离子,这些离子对tio2的光催化作用有一定的促进作用,并向tio2中掺杂铈离子可大大扩展其对光的响应范围。

技术实现要素:

4.本发明的目的旨在提供一种简单、易于操作、催化活性高的钙钛矿型结构的含钛高炉渣的光催化抗菌材料的制备工艺。

5.本发明为实现此目的,采取的技术方案如下:

6.①

、一种铂负载的含钛高炉渣光催化抗菌材料,其特征在于:该光催化剂抗菌材料为平均粒径在1~2μm的颗粒。抗菌粉体在紫外-可见光范围的光吸收性能良好;铂负载量为2%

7.时对金黄色葡萄球菌(atcc6538)的杀菌率可达到90%以上。

8.②

、权利要求1所述的一种铂负载的含钛高炉渣光催化抗菌材料的制备方法,其特

征在于采用热还原法,具体步骤如下:

9.步骤1:将大块攀钢含钛高炉矿渣单独破碎,通过2~3级破碎得到直径1mm左右的微粒;

10.步骤2:将步骤1的微粒放入球磨罐球磨60h(粒径达到几微米);

11.步骤3:将2wt%的h2ptcl水溶液(2mg/l)与2g步骤2的物料添加到50ml去离子水,在磁力搅拌器其中磁力搅拌混合1h。

12.步骤4:步骤3结束后,将混合液超声分散30分钟。

13.步骤5:之后在70℃下搅拌6h。

14.步骤6:并将得到的催化剂在氮气还原气氛中于200℃下退火1h。

15.步骤7:通过离心分离悬浮液,将获得的沉淀物用去离子水洗涤三遍,最后在60℃的烘箱中干燥。即得到铂负载的含钛高炉渣光催化抗菌材料,该催化剂直径约为1~2μm。本发明的优点在于:

16.①

热还原法合成了钙钛矿型结构的铂掺杂含钛高炉渣的光催化抗菌材料;

17.②

合成的材料具有很高的可见光催化活性和抗菌性能,在可见光照射下,对金黄色葡萄球菌(atcc6538)的杀菌率可达到90%以上。

18.③

合成过程操作容易,产物产率高,重复性好,符合实际生产的需要。

附图说明

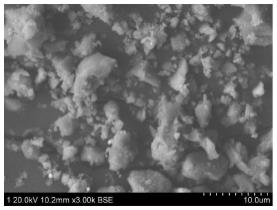

19.图1是本发明实施方案1制备的铂负载的含钛高炉渣光催化抗菌材料的sem图。

20.图2是本发明催化剂pfstc的uv-vis漫反射谱图。

具体实施方式

21.下述非限制性实施例可以使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。

22.实施例1

23.铂负载的含钛高炉渣光催化抗菌材料的制备步骤为:

24.步骤1:将大块攀钢含钛高炉矿渣单独破碎,通过2~3级破碎得到直径1mm左右的微粒;

25.步骤2:将步骤1的微粒放入球磨罐球磨60h(粒径达到几微米);

26.步骤3:将0.5wt%的h2ptcl水溶液(2mg/l)与2g步骤2的物料添加到50ml去离子水,在磁力搅拌器其中磁力搅拌混合1h。

27.步骤4:步骤3结束后,将混合液超声分散30分钟。

28.步骤5:之后在70℃下搅拌6h。

29.步骤6:并将得到的催化剂在氮气还原气氛中于200℃下退火1h。

30.步骤7:通过离心分离悬浮液,将获得的沉淀物用去离子水洗涤三遍,最后在60℃的烘箱中干燥。即得到铂负载的含钛高炉渣光催化抗菌材料,该催化剂直径约为1~2μm。

31.实施例2

32.铂负载的含钛高炉渣光催化抗菌材料的制备步骤为:

33.步骤1:将大块攀钢含钛高炉矿渣单独破碎,通过2~3级破碎得到直径1mm左右的

微粒;

34.步骤2:将步骤1的微粒放入球磨罐球磨60h(粒径达到几微米);

35.步骤3:将1wt%的h2ptcl水溶液(2mg/l)与2g步骤2的物料添加到50ml去离子水,在磁力搅拌器其中磁力搅拌混合1h。

36.步骤4:步骤3结束后,将混合液超声分散30分钟。

37.步骤5:之后在70℃下搅拌6h。

38.步骤6:并将得到的催化剂在氮气还原气氛中于200℃下退火1h。

39.步骤7:通过离心分离悬浮液,将获得的沉淀物用去离子水洗涤三遍,最后在60℃的烘箱中干燥。即得到铂负载的含钛高炉渣光催化抗菌材料,该催化剂直径约为1~2μm。

40.实施例3

41.铂负载的含钛高炉渣光催化抗菌材料的制备步骤为:

42.步骤1:将大块攀钢含钛高炉矿渣单独破碎,通过2~3级破碎得到直径1mm左右的微粒;

43.步骤2:将步骤1的微粒放入球磨罐球磨60h(粒径达到几微米);

44.步骤3:将1.5wt%的h2ptcl水溶液(2mg/l)与2g步骤2的物料添加到50ml去离子水,在磁力搅拌器其中磁力搅拌混合1h。

45.步骤4:步骤3结束后,将混合液超声分散30分钟。

46.步骤5:之后在70℃下搅拌6h。

47.步骤6:并将得到的催化剂在氮气还原气氛中于200℃下退火1h。

48.步骤7:通过离心分离悬浮液,将获得的沉淀物用去离子水洗涤三遍,最后在60℃的烘箱中干燥。即得到铂负载的含钛高炉渣光催化抗菌材料,该催化剂直径约为1~2μm。

49.实施例4

50.铂负载的含钛高炉渣光催化抗菌材料的制备步骤为:

51.步骤1:将大块攀钢含钛高炉矿渣单独破碎,通过2~3级破碎得到直径1mm左右的微粒;

52.步骤2:将步骤1的微粒放入球磨罐球磨60h(粒径达到几微米);

53.步骤3:将2wt%的h2ptcl水溶液(2mg/l)与2g步骤2的物料添加到50ml去离子水,在磁力搅拌器其中磁力搅拌混合1h。

54.步骤4:步骤3结束后,将混合液超声分散30分钟。

55.步骤5:之后在70℃下搅拌6h。

56.步骤6:并将得到的催化剂在氮气还原气氛中于200℃下退火1h。

57.步骤7:通过离心分离悬浮液,将获得的沉淀物用去离子水洗涤三遍,最后在60℃的烘箱中干燥。即得到铂负载的含钛高炉渣光催化抗菌材料,该催化剂直径约为1~2μm。

58.实施例5

59.铂负载的含钛高炉渣光催化抗菌材料的制备步骤为:

60.步骤1:将大块攀钢含钛高炉矿渣单独破碎,通过2~3级破碎得到直径1mm左右的微粒;

61.步骤2:将步骤1的微粒放入球磨罐球磨60h(粒径达到几微米);

62.步骤3:将2.5wt%的h2ptcl水溶液(2mg/l)与2g步骤2的物料添加到50ml去离子

水,在磁力搅拌器其中磁力搅拌混合1h。

63.步骤4:步骤3结束后,将混合液超声分散30分钟。

64.步骤5:之后在70℃下搅拌6h。

65.步骤6:并将得到的催化剂在氮气还原气氛中于200℃下退火1h。

66.步骤7:通过离心分离悬浮液,将获得的沉淀物用去离子水洗涤三遍,最后在60℃的烘箱中干燥。即得到铂负载的含钛高炉渣光催化抗菌材料,该催化剂直径约为1~2μm。

67.实施例6

68.铂负载的含钛高炉渣光催化抗菌材料的制备步骤为:

69.步骤1:将大块攀钢含钛高炉矿渣单独破碎,通过2~3级破碎得到直径1mm左右的微粒;

70.步骤2:将步骤1的微粒放入球磨罐球磨60h(粒径达到几微米);

71.步骤3:将3wt%的h2ptcl水溶液(2mg/l)与2g步骤2的物料添加到50ml去离子水,在磁力搅拌器其中磁力搅拌混合1h。

72.步骤4:步骤3结束后,将混合液超声分散30分钟。

73.步骤5:之后在70℃下搅拌6h。

74.步骤6:并将得到的催化剂在氮气还原气氛中于200℃下退火1h。

75.步骤7:通过离心分离悬浮液,将获得的沉淀物用去离子水洗涤三遍,最后在60℃的烘箱中干燥。即得到铂负载的含钛高炉渣光催化抗菌材料,该催化剂直径约为1~2μm。

76.表1不同pfstc材料抗菌实验结果

[0077][0078]

本发明是通过实施例进行描述的,本领域技术人员知悉,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1