一种自动扎绳机的制作方法

1.本实用新型涉及菌棒加工技术领域,尤其涉及一种自动扎绳机,主要适用于降低生产成本、提高生产效率、提高自动化程度。

背景技术:

2.食用菌在种植前,需在菌袋上加装培养基料,菌袋为圆柱形塑料袋,装好培养基料后,需将菌袋封口。现有的菌棒封口设备一般采用金属扣进行封口,但是金属扣封口成本较高,回收效率低,且封口完毕后一旦发现产品不合格,则菌棒只能作废。采用绳封口,当产品不合格时,可以直接返工,降低了生产成本,但是目前绳封口,大多采用人工进行,使得生产效率较低。也有采用扎绳装置进行绳封口的,但是现有扎绳装置多采用人工结合半自动化装置进行扎绳,使得扎绳装置自动化程度较低。

技术实现要素:

3.本实用新型的目的是克服现有技术中存在的生产成本高、生产效率低、自动化程度低的缺陷与问题,提供一种生产成本低、生产效率高、自动化程度高的自动扎绳机。

4.为实现以上目的,本实用新型的技术解决方案是:一种自动扎绳机,包括机架、立袋机构、移袋机构、夹爪、抓绳机构、打结机构、拉绳机构与切绳机构,所述机架的中上部固定有一号安装板,机架上位于一号安装板下方的部位固定有二号安装板,所述立袋机构转动安装在机架的底部,立袋机构用于将菌棒立起,所述夹爪位于一号安装板的下方,夹爪与下压气缸的输出端相连接,下压气缸安装在一号安装板的顶面上,所述夹爪的正上方设置有环形转盘,环形转盘与一号安装板的底面转动连接,环形转盘通过皮带与主动轮传动连接,主动轮与转动电机相连接,转动电机安装在一号安装板的顶面上,所述移袋机构位于夹爪的下方,且移袋机构滑动安装在机架的底部,移袋机构用于将立起的菌棒移送至夹爪的正下方及将封口后的菌棒输出,所述抓绳机构安装在环形转盘的底部,抓绳机构用于将绳夹紧与松开,所述打结机构安装在一号安装板的底面上,且打结机构位于环形转盘的下方,打结机构用于将封口处的绳打结,所述拉绳机构、切绳机构均安装在二号安装板上,所述拉绳机构用于输送绳并将封口处的绳拉紧,所述切绳机构用于切割封口处的绳。

5.所述立袋机构包括安装座、立袋气缸、夹袋气缸及对称设置的两块一号弧形板,所述安装座的底部与机架的底部转动连接,安装座的一侧面安装有夹袋气缸,安装座的另一侧面与一号弧形板相铰接,所述一号弧形板的外壁与一号传动杆的一端相连接,一号传动杆与安装座相铰接,一号传动杆的另一端与二号传动杆的一端相铰接,二号传动杆的另一端与移动块相铰接,移动块与夹袋气缸的输出端相连接,所述立袋气缸安装在机架的底部,立袋气缸的输出端与安装座相连接。

6.所述移袋机构包括底板、抱袋气缸及两个移袋架,所述底板与机架的底部固定连接,底板的底部滑动连接有连接架,底板的顶部设置有出料斜槽,两个所述移袋架对称设置在底板的上方,移袋架的外侧面与抱袋气缸的输出端相连接,抱袋气缸安装在连接架上,所

述移袋架的内侧面依次设置有二号弧形板、弧形槽、折弯推板。

7.所述抓绳机构包括安装部、用于夹持绳的夹绳部与用于控制夹绳部开合的控制部,所述安装部包括一号安装块与安装杆,所述控制部包括抓绳气缸、压板与连杆组件,所述夹绳部包括固定块与夹块,所述安装杆的一端通过一号安装块与环形转盘的底部相连接,安装杆的另一端与固定块相连接,所述连杆组件包括一号连杆、二号连杆与三号连杆,所述一号连杆为v型结构,一号连杆的折弯部与安装杆相铰接,所述二号连杆竖直设置,二号连杆的一端与一号连杆的一端相铰接,一号连杆的另一端与传动块相连接,二号连杆的另一端与三号连杆的一端相铰接,三号连杆的另一端与转轴的一端相连接,转轴的另一端依次穿过安装杆、固定块后与夹块相连接,三号连杆的另一端与一号连杆远离传动块的一端之间连接有弹簧,所述传动块位于压板的下方,压板与抓绳气缸的输出端相连接,抓绳气缸安装在一号安装板上。

8.所述压板为弧形结构;所述固定块的底部开设有凹槽,凹槽与夹块相匹配。

9.所述打结机构包括固定板、旋转气缸、打结气缸与打结钩,所述固定板与一号安装板的底面相连接,固定板的一侧面安装有旋转气缸,固定板的另一侧面铰接有转动板,转动板与旋转气缸的输出端相连接,转动板的底部设置有绕绳柱,所述打结钩与转动板的外侧面相铰接,且打结钩与打结气缸的输出端相铰接,打结气缸安装在转动板上。

10.所述打结钩包括垂直连接的钩体与钩头,所述钩体和钩头的连接部与转动板的外侧面相铰接,钩体与打结气缸的输出端相铰接。

11.所述拉绳机构包括拉绳气缸与压绳气缸,所述拉绳气缸安装在二号安装板的顶面上,拉绳气缸的输出端与三号安装板的一侧面相连接,三号安装板的另一侧面的上部安装有压绳气缸,压绳气缸的输出端连接有上压块,三号安装板的另一侧面的下部连接有下压块,三号安装板上位于上压块与下压块之间的部位开设有穿绳孔,所述二号安装板的顶面上设置有导绳孔,绳依次穿过穿绳孔、导绳孔后被抓绳机构夹住。

12.所述拉绳机构还包括油盒,所述油盒安装在二号安装板的顶面上,绳依次穿过油盒、穿绳孔、导绳孔后被抓绳机构夹住。

13.所述切绳机构包括切绳气缸与刀片,所述切绳气缸安装在二号安装板的底部,切绳气缸的输出端与二号安装块的一端相连接,二号安装块的另一端与刀片相连接,二号安装块为v型结构,二号安装块的折弯部与二号安装板相铰接。

14.与现有技术相比,本实用新型的有益效果为:

15.1、本实用新型一种自动扎绳机中,当菌棒倾斜输送至立袋机构时,先通过立袋机构将菌棒立起,再通过移袋机构将立起的菌棒移送至夹爪的正下方,然后通过夹爪将袋口夹住,再通过下压气缸控制夹爪将袋口下压,然后通过夹爪将袋口上提,再控制环形转盘带动抓绳机构绕夹爪转动,并将绳缠绕在袋口,抓绳机构转动的过程中,打结机构钩住绳形成绳套,然后通过拉绳机构将绳套拉紧,再通过切绳机构将封口处的绳切割,然后通过移袋机构将封口后的菌棒输出;采用上述设计的自动扎绳机,不仅降低了生产成本、提高了生产效率,而且提高了自动化程度。因此,本实用新型生产成本低、生产效率高、自动化程度高。

16.2、本实用新型一种自动扎绳机中,安装座的底部与机架的底部转动连接,安装座的一侧面安装有夹袋气缸,安装座的另一侧面与一号弧形板相铰接,一号弧形板的外壁与一号传动杆的一端相连接,一号传动杆与安装座相铰接,一号传动杆的另一端与二号传动

杆的一端相铰接,二号传动杆的另一端与移动块相铰接,移动块与夹袋气缸的输出端相连接,立袋气缸的输出端与安装座相连接;当菌棒输送至两块一号弧形板之间时,控制夹袋气缸工作,夹袋气缸通过移动块、二号传动杆、一号传动杆带动两块一号弧形板合拢夹住菌棒,然后控制立袋气缸工作,推动安装座转动,以使菌棒立起,上述结构的立袋机构,不仅稳定性好,而且可靠性高。

17.3、本实用新型一种自动扎绳机中,底板的底部滑动连接有连接架,两个移袋架对称设置在底板的上方,移袋架的外侧面与抱袋气缸的输出端相连接,抱袋气缸安装在连接架上,移袋架的内侧面依次设置有二号弧形板、弧形槽、折弯推板;工作时,先控制两个移袋架同步滑动至立袋机构处,再控制抱袋气缸带动二号弧形板移动抱住菌棒,然后控制移袋架滑动,以将菌棒输送至夹爪正下方,上述结构的移袋机构不仅工作稳定性好,而且工作可靠性高;另外,设置弧形槽,以使封口后的菌棒输送平稳;设置折弯推板,便于将封口后的菌棒输出;底板的顶部设置有出料斜槽,便于封口后的菌棒平稳输出。因此,本实用新型稳定性好、可靠性高。

18.4、本实用新型一种自动扎绳机中,一号连杆的折弯部与安装杆相铰接,二号连杆竖直设置,二号连杆的一端与一号连杆的一端相铰接,一号连杆的另一端与传动块相连接,二号连杆的另一端与三号连杆的一端相铰接,三号连杆的另一端与转轴的一端相连接,转轴的另一端依次穿过安装杆、固定块后与夹块相连接,三号连杆的另一端与一号连杆远离传动块的一端之间连接有弹簧,传动块位于压板的下方,压板与抓绳气缸的输出端相连接,当压板不下压传动块时,在弹簧的作用下,夹绳部处于闭合状态;当压板下压传动块时,在连杆组件的作用下,夹绳部处于张开状态,上述结构的抓绳机构,不仅传动稳定性好,而且抓绳可靠性高;压板为弧形结构,不仅不影响其他部件工作,而且对传动块的施压稳定性好;固定块的底部开设有凹槽,凹槽与夹块相匹配,使得夹绳部能可靠的夹紧绳。因此,本实用新型稳定性好、可靠性高。

19.5、本实用新型一种自动扎绳机中,固定板的一侧面安装有旋转气缸,固定板的另一侧面铰接有转动板,转动板与旋转气缸的输出端相连接,转动板的底部设置有绕绳柱,打结钩与转动板的外侧面相铰接,且打结钩与打结气缸的输出端相铰接,打结气缸安装在转动板上,上述结构的打结机构,不仅工作稳定性好,而且工作可靠性高;打结钩包括垂直连接的钩体与钩头,钩体和钩头的连接部与转动板的外侧面相铰接,钩体与打结气缸的输出端相铰接,上述结构的打结钩,不仅运动稳定性好,而且能准确钩住绳,使得可靠性高。因此,本实用新型稳定性好、可靠性高。

20.6、本实用新型一种自动扎绳机中,拉绳气缸的输出端与三号安装板的一侧面相连接,三号安装板的另一侧面的上部安装有压绳气缸,压绳气缸的输出端连接有上压块,三号安装板的另一侧面的下部连接有下压块,三号安装板上位于上压块与下压块之间的部位开设有穿绳孔,二号安装板的顶面上设置有导绳孔,绳依次穿过穿绳孔、导绳孔后被抓绳机构夹住,当需要将绳拉紧时,先控制压绳气缸带动上压块朝下压块运动,以将绳压紧在上压块与下压块之间,然后控制拉绳气缸带动三号安装板运动,以将绳拉紧;上述结构的拉绳机构,不仅结构简单,而且工作可靠性高;拉绳机构还包括油盒,绳依次穿过油盒、穿绳孔、导绳孔后被抓绳机构夹住,绳上附着油,使得绳的运行更加稳定可靠。因此,本实用新型结构简单、可靠性高、运动稳定性好。

21.7、本实用新型一种自动扎绳机中,切绳机构包括切绳气缸与刀片,切绳气缸安装在二号安装板的底部,切绳气缸的输出端与二号安装块的一端相连接,二号安装块的另一端与刀片相连接,二号安装块为v型结构,二号安装块的折弯部与二号安装板相铰接;上述结构的切绳机构,在需要切割绳时,通过切绳气缸控制二号安装块转动,二号安装块带动刀片转动切割绳;在不需要切割绳时,通过切绳气缸控制二号安装块复位,不仅结构简单,而且工作可靠性高。因此,本实用新型结构简单、可靠性高。

附图说明

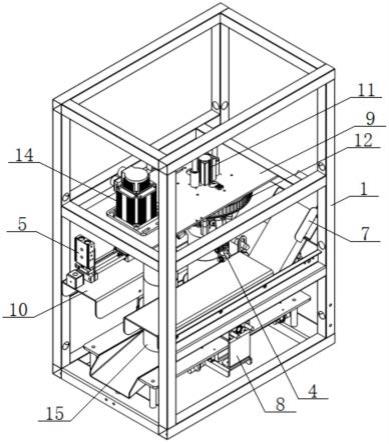

22.图1是本实用新型的立体结构示意图。

23.图2是本实用新型的侧视图。

24.图3是本实用新型中立袋机构的结构示意图。

25.图4是本实用新型中移袋机构的结构示意图。

26.图5是本实用新型中夹爪、抓绳机构、打结机构的装配结构示意图。

27.图6是本实用新型中抓绳机构的装配结构示意图。

28.图7是本实用新型中抓绳机构、打结机构的装配结构示意图。

29.图8是本实用新型中抓绳机构的结构示意图。

30.图9是本实用新型中打结机构的结构示意图。

31.图10是本实用新型中打结机构的侧视图。

32.图11是本实用新型中打结气缸、打结钩、转动板的装配结构示意图。

33.图12是本实用新型中拉绳机构的结构示意图。

34.图13是本实用新型中切绳机构的结构示意图。

35.图中:机架1、夹爪2、抓绳机构3、一号安装块31、安装杆32、抓绳气缸33、压板34、固定块35、凹槽351、夹块36、一号连杆37、二号连杆38、三号连杆39、传动块310、打结机构4、固定板41、旋转气缸42、打结气缸43、打结钩44、钩体 441、钩头442、转动板45、绕绳柱46、拉绳机构5、拉绳气缸51、压绳气缸52、三号安装板53、穿绳孔531、上压块54、下压块55、油盒56、切绳机构6、切绳气缸 61、刀片62、二号安装块63、立袋机构7、安装座71、立袋气缸72、夹袋气缸73、一号弧形板74、一号传动杆75、二号传动杆76、移动块77、移袋机构8、底板81、出料斜槽811、抱袋气缸82、移袋架83、二号弧形板831、弧形槽832、折弯推板833、连接架84、一号安装板9、二号安装板10、下压气缸11、环形转盘12、主动轮13、转动电机14、菌棒15、导绳孔16。

具体实施方式

36.以下结合附图说明和具体实施方式对本实用新型作进一步详细的说明。

37.参见图1至图13,一种自动扎绳机,包括机架1、立袋机构7、移袋机构8、夹爪2、抓绳机构3、打结机构4、拉绳机构5与切绳机构6,所述机架1的中上部固定有一号安装板9,机架1上位于一号安装板9下方的部位固定有二号安装板10,所述立袋机构7转动安装在机架1的底部,立袋机构7用于将菌棒15立起,所述夹爪2 位于一号安装板9的下方,夹爪2与下压气缸11的输出端相连接,下压气缸11安装在一号安装板9的顶面上,所述夹爪2的正上方设置有环形转盘12,环形转盘12与一号安装板9的底面转动连接,环形转盘12通过皮带与主动轮

13传动连接,主动轮 13与转动电机14相连接,转动电机14安装在一号安装板9的顶面上,所述移袋机构 8位于夹爪2的下方,且移袋机构8滑动安装在机架1的底部,移袋机构8用于将立起的菌棒15移送至夹爪2的正下方及将封口后的菌棒15输出,所述抓绳机构3安装在环形转盘12的底部,抓绳机构3用于将绳夹紧与松开,所述打结机构4安装在一号安装板9的底面上,且打结机构4位于环形转盘12的下方,打结机构4用于将封口处的绳打结,所述拉绳机构5、切绳机构6均安装在二号安装板10上,所述拉绳机构5用于输送绳并将封口处的绳拉紧,所述切绳机构6用于切割封口处的绳。

38.所述立袋机构7包括安装座71、立袋气缸72、夹袋气缸73及对称设置的两块一号弧形板74,所述安装座71的底部与机架1的底部转动连接,安装座71的一侧面安装有夹袋气缸73,安装座71的另一侧面与一号弧形板74相铰接,所述一号弧形板 74的外壁与一号传动杆75的一端相连接,一号传动杆75与安装座71相铰接,一号传动杆75的另一端与二号传动杆76的一端相铰接,二号传动杆76的另一端与移动块77相铰接,移动块77与夹袋气缸73的输出端相连接,所述立袋气缸72安装在机架1的底部,立袋气缸72的输出端与安装座71相连接。

39.所述移袋机构8包括底板81、抱袋气缸82及两个移袋架83,所述底板81与机架1的底部固定连接,底板81的底部滑动连接有连接架84,底板81的顶部设置有出料斜槽811,两个所述移袋架83对称设置在底板81的上方,移袋架83的外侧面与抱袋气缸82的输出端相连接,抱袋气缸82安装在连接架84上,所述移袋架83的内侧面依次设置有二号弧形板831、弧形槽832、折弯推板833。

40.所述抓绳机构3包括安装部、用于夹持绳的夹绳部与用于控制夹绳部开合的控制部,所述安装部包括一号安装块31与安装杆32,所述控制部包括抓绳气缸33、压板34与连杆组件,所述夹绳部包括固定块35与夹块36,所述安装杆32的一端通过一号安装块31与环形转盘12的底部相连接,安装杆32的另一端与固定块35相连接,所述连杆组件包括一号连杆37、二号连杆38与三号连杆39,所述一号连杆37为v 型结构,一号连杆37的折弯部与安装杆32相铰接,所述二号连杆38竖直设置,二号连杆38的一端与一号连杆37的一端相铰接,一号连杆37的另一端与传动块310 相连接,二号连杆38的另一端与三号连杆39的一端相铰接,三号连杆39的另一端与转轴的一端相连接,转轴的另一端依次穿过安装杆32、固定块35后与夹块36相连接,三号连杆39的另一端与一号连杆37远离传动块310的一端之间连接有弹簧,所述传动块310位于压板34的下方,压板34与抓绳气缸33的输出端相连接,抓绳气缸33安装在一号安装板9上。

41.所述压板34为弧形结构;所述固定块35的底部开设有凹槽351,凹槽351与夹块36相匹配。

42.所述打结机构4包括固定板41、旋转气缸42、打结气缸43与打结钩44,所述固定板41与一号安装板9的底面相连接,固定板41的一侧面安装有旋转气缸42,固定板41的另一侧面铰接有转动板45,转动板45与旋转气缸42的输出端相连接,转动板45的底部设置有绕绳柱46,所述打结钩44与转动板45的外侧面相铰接,且打结钩44与打结气缸43的输出端相铰接,打结气缸43安装在转动板45上。

43.所述打结钩44包括垂直连接的钩体441与钩头442,所述钩体441和钩头442 的连接部与转动板45的外侧面相铰接,钩体441与打结气缸43的输出端相铰接。

44.所述拉绳机构5包括拉绳气缸51与压绳气缸52,所述拉绳气缸51安装在二号安装板10的顶面上,拉绳气缸51的输出端与三号安装板53的一侧面相连接,三号安装板53的另一侧面的上部安装有压绳气缸52,压绳气缸52的输出端连接有上压块 54,三号安装板53的另一侧面的下部连接有下压块55,三号安装板53上位于上压块 54与下压块55之间的部位开设有穿绳孔531,所述二号安装板10的顶面上设置有导绳孔16,绳依次穿过穿绳孔531、导绳孔16后被抓绳机构3夹住。

45.所述拉绳机构5还包括油盒56,所述油盒56安装在二号安装板10的顶面上,绳依次穿过油盒56、穿绳孔531、导绳孔16后被抓绳机构3夹住。

46.所述切绳机构6包括切绳气缸61与刀片62,所述切绳气缸61安装在二号安装板 10的底部,切绳气缸61的输出端与二号安装块63的一端相连接,二号安装块63的另一端与刀片62相连接,二号安装块63为v型结构,二号安装块63的折弯部与二号安装板10相铰接。

47.本实用新型的原理说明如下:

48.当菌棒倾斜输送至两块一号弧形板之间时,先控制夹袋气缸工作,夹袋气缸通过移动块、二号传动杆、一号传动杆带动两块一号弧形板合拢夹住菌棒,再控制立袋气缸工作,推动安装座转动,以使菌棒立起,然后控制两个移袋架同步滑动至立袋机构处,再控制抱袋气缸带动二号弧形板移动抱住菌棒,并控制移袋架滑动,以将菌棒输送至夹爪正下方,然后通过夹爪将袋口夹住,再通过下压气缸控制夹爪将袋口下压,然后通过夹爪将袋口上提,再控制环形转盘带动夹绳部绕夹爪转动270度,此时,绳缠绕在绕绳柱和钩头上,然后控制旋转气缸带动转动板转动,以使绳脱离绕绳柱和钩头,再控制环形转盘带动夹绳部绕夹爪转动180度,以使绳缠绕在袋口,然后控制旋转气缸带动转动板复位,再控制环形转盘带动夹绳部绕夹爪转动180度,此时,绳缠绕在绕绳柱、钩头和袋口,然后控制打结气缸带动钩体转动,钩体带动钩头打开,再控制环形转盘带动夹绳部绕夹爪转动270度,绳继续缠绕在袋口,然后控制打结气缸带动钩头闭合,此时,绳被夹在钩头与绕绳柱之间,再控制环形转盘带动夹绳部绕夹爪反转20度,然后控制旋转气缸带动转动板转动,再控制环形转盘带动夹绳部绕夹爪反转140度,然后控制压绳气缸带动上压块朝下压块运动,以将绳压紧在上压块与下压块之间,再控制拉绳气缸带动三号安装板运动,以将绳拉紧,然后控制抓绳气缸带动压板向下运动,压板下压传动块,以使夹绳部打开,同时,控制旋转气缸带动转动板复位,再控制抓绳气缸带动压板向上运动,压板离开传动块,在弹簧的作用下,夹绳部复位闭合将绳夹紧,然后控制切绳气缸带动二号安装块转动,二号安装块带动刀片转动,以将绳切割,此时,袋封口完毕,最后通过移袋机构将封口后的菌棒输出。

49.实施例1:

50.参见图1至图13,一种自动扎绳机,包括机架1、立袋机构7、移袋机构8、夹爪2、抓绳机构3、打结机构4、拉绳机构5与切绳机构6,所述机架1的中上部固定有一号安装板9,机架1上位于一号安装板9下方的部位固定有二号安装板10,所述立袋机构7转动安装在机架1的底部,立袋机构7用于将菌棒15立起,所述夹爪2 位于一号安装板9的下方,夹爪2与下压气缸11的输出端相连接,下压气缸11安装在一号安装板9的顶面上,所述夹爪2的正上方设置有环形转盘12,环形转盘12与一号安装板9的底面转动连接,环形转盘12通过皮带与主动轮13传动连接,主动轮 13与转动电机14相连接,转动电机14安装在一号安装板9的顶面上,所述移袋机构8位于夹爪2的下方,且移袋机构8滑动安装在机架1的底部,移袋机构8用于将立

起的菌棒15移送至夹爪2的正下方及将封口后的菌棒15输出,所述抓绳机构3安装在环形转盘12的底部,抓绳机构3用于将绳夹紧与松开,所述打结机构4安装在一号安装板9的底面上,且打结机构4位于环形转盘12的下方,打结机构4用于将封口处的绳打结,所述拉绳机构5、切绳机构6均安装在二号安装板10上,所述拉绳机构5用于输送绳并将封口处的绳拉紧,所述切绳机构6用于切割封口处的绳。

51.实施例2:

52.基本内容同实施例1,不同之处在于:

53.所述立袋机构7包括安装座71、立袋气缸72、夹袋气缸73及对称设置的两块一号弧形板74,所述安装座71的底部与机架1的底部转动连接,安装座71的一侧面安装有夹袋气缸73,安装座71的另一侧面与一号弧形板74相铰接,所述一号弧形板 74的外壁与一号传动杆75的一端相连接,一号传动杆75与安装座71相铰接,一号传动杆75的另一端与二号传动杆76的一端相铰接,二号传动杆76的另一端与移动块77相铰接,移动块77与夹袋气缸73的输出端相连接,所述立袋气缸72安装在机架1的底部,立袋气缸72的输出端与安装座71相连接。

54.实施例3:

55.基本内容同实施例1,不同之处在于:

56.所述移袋机构8包括底板81、抱袋气缸82及两个移袋架83,所述底板81与机架1的底部固定连接,底板81的底部滑动连接有连接架84,底板81的顶部设置有出料斜槽811,两个所述移袋架83对称设置在底板81的上方,移袋架83的外侧面与抱袋气缸82的输出端相连接,抱袋气缸82安装在连接架84上,所述移袋架83的内侧面依次设置有二号弧形板831、弧形槽832、折弯推板833。

57.实施例4:

58.基本内容同实施例1,不同之处在于:

59.所述抓绳机构3包括安装部、用于夹持绳的夹绳部与用于控制夹绳部开合的控制部,所述安装部包括一号安装块31与安装杆32,所述控制部包括抓绳气缸33、压板 34与连杆组件,所述夹绳部包括固定块35与夹块36,所述安装杆32的一端通过一号安装块31与环形转盘12的底部相连接,安装杆32的另一端与固定块35相连接,所述连杆组件包括一号连杆37、二号连杆38与三号连杆39,所述一号连杆37为v 型结构,一号连杆37的折弯部与安装杆32相铰接,所述二号连杆38竖直设置,二号连杆38的一端与一号连杆37的一端相铰接,一号连杆37的另一端与传动块310 相连接,二号连杆38的另一端与三号连杆39的一端相铰接,三号连杆39的另一端与转轴的一端相连接,转轴的另一端依次穿过安装杆32、固定块35后与夹块36相连接,三号连杆39的另一端与一号连杆37远离传动块310的一端之间连接有弹簧,所述传动块310位于压板34的下方,压板34与抓绳气缸33的输出端相连接,抓绳气缸33安装在一号安装板9上;所述压板34为弧形结构;所述固定块35的底部开设有凹槽351,凹槽351与夹块36相匹配。

60.实施例5:

61.基本内容同实施例1,不同之处在于:

62.所述打结机构4包括固定板41、旋转气缸42、打结气缸43与打结钩44,所述固定板41与一号安装板9的底面相连接,固定板41的一侧面安装有旋转气缸42,固定板41的另一侧

面铰接有转动板45,转动板45与旋转气缸42的输出端相连接,转动板45的底部设置有绕绳柱46,所述打结钩44与转动板45的外侧面相铰接,且打结钩44与打结气缸43的输出端相铰接,打结气缸43安装在转动板45上;所述打结钩 44包括垂直连接的钩体441与钩头442,所述钩体441和钩头442的连接部与转动板 45的外侧面相铰接,钩体441与打结气缸43的输出端相铰接。

63.实施例6:

64.基本内容同实施例1,不同之处在于:

65.所述拉绳机构5包括拉绳气缸51与压绳气缸52,所述拉绳气缸51安装在二号安装板10的顶面上,拉绳气缸51的输出端与三号安装板53的一侧面相连接,三号安装板53的另一侧面的上部安装有压绳气缸52,压绳气缸52的输出端连接有上压块 54,三号安装板53的另一侧面的下部连接有下压块55,三号安装板53上位于上压块 54与下压块55之间的部位开设有穿绳孔531,所述二号安装板10的顶面上设置有导绳孔16,绳依次穿过穿绳孔531、导绳孔16后被抓绳机构3夹住;所述拉绳机构5 还包括油盒56,所述油盒56安装在二号安装板10的顶面上,绳依次穿过油盒56、穿绳孔531、导绳孔16后被抓绳机构3夹住。

66.实施例7:

67.基本内容同实施例1,不同之处在于:

68.所述切绳机构6包括切绳气缸61与刀片62,所述切绳气缸61安装在二号安装板 10的底部,切绳气缸61的输出端与二号安装块63的一端相连接,二号安装块63的另一端与刀片62相连接,二号安装块63为v型结构,二号安装块63的折弯部与二号安装板10相铰接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1