一种电池杆以及电子雾化装置的制作方法

1.本发明涉及电子雾化技术领域,尤其是涉及一种电池杆以及电子雾化装置。

背景技术:

2.电子雾化装置用于雾化待雾化基质,例如,对含有香精香料的组合液态基质以电加热的方式进行加热雾化形成气溶胶,其可用于不同的领域。目前行业内对于电子雾化装置的加热方式要求越来越自动化和多样化,本技术提供一种能够利用预定波形进行加热的电子雾化装置。

技术实现要素:

3.本发明提供一种电池杆以及电子雾化装置,其能够利用预设波形对雾化器进行加热。

4.为解决上述技术问题,本发明提供的第一个技术方案为:提供一种电池杆,包括:第一连接端以及第二连接端,用于连接雾化器的输入端及输出端;波形控制单元,连接第一连接端以及第二连接端,波形控制单元用于接收第一驱动信号,基于第一驱动信号的占空比对接收的第一电压信号进行调整,从而在第一连接端或第二连接端输出第二电压信号,输出的第二电压信号形成周期性的预设波形。

5.其中,电池杆还包括:驱动芯片,驱动芯片包括第一驱动端口,第一驱动端口输出不同占空比的第一驱动信号。

6.其中,波形控制单元包括:降压单元,降压单元连接第一驱动端口,以接收第一驱动信号,降压单元还接收第一电压信号,基于第一驱动信号的占空比对第一电压信号进行降压处理,从而输出第二电压信号;方向切换单元,连接降压单元、驱动芯片、第一连接端以及第二连接端,在驱动芯片的控制下从第一连接端或第二连接端输出第二电压信号。

7.其中,驱动芯片包括:定时器以及计数器,计数器用于记录定时器的定时周期数。

8.其中,预设波形包括正弦波形、三角波形中至少一种。

9.其中,预设波形为正弦波形;驱动芯片基于预设占空比范围、当前时间以及正弦波形的周期确定当前时间输出的第一驱动信号的占空比;当前时间基于计数器记录的定时周期数与定时器的定时周期确定。

10.其中,响应于当前时间0<t<t/2,方向切换单元在驱动芯片的控制下从第一连接端输出第二电压信号;t为正弦波形的周期;响应于当前时间t/2≤t<t,方向切换单元在驱动芯片的控制下从第二连接端输出第二电压信号。

11.其中,预设波形为三角波形;驱动芯片基于上一个第二电压信号、上一个第二电压信号与当前第二电压信号之间的电压差值确定当前第二电压信号;基于第一电压信号以及当前第二电压信号确定当前第二电压信号对应的第一驱动信号的占空比;上一个第二电压信号与当前第二电压信号之间的电压差值基于第一电压信号以及第二电压信号的数量确定;而第二电压信号的数量基于三角波形的周期以及定时器的定时周期确定。

12.其中,计数器记录的定时器的定时周期数为当前第二电压信号的计数值;响应于当前第二电压信号的计数值0<n<m/2,方向切换单元在驱动芯片的控制下从第一连接端输出第二电压信号;m为第二电压信号的数量;响应于当前第二电压信号的计数值m/2≤n<m,方向切换单元在驱动芯片的控制下从第二连接端输出第二电压信号。

13.其中,电池杆还包括:升压降压单元,连接降压单元,用于向降压单元提供第一电压信号,升压降压单元基于目标功率调整第一电压信号,从而利用输出的第二电压信号对雾化器进行恒功率控制。

14.其中,驱动芯片还包括:升压驱动端口,升压驱动端口用于输出升压驱动信号;降压驱动端口,降压驱动端口用于输出降压驱动信号;升压降压单元连接升压驱动端口、降压驱动端口;驱动芯片获取当前功率,基于当前功率以及目标功率输出升压驱动信号和/或降压驱动信号,从而使得升压降压单元基于升压驱动信号和/或降压驱动信号输出处理后的第一电压信号。

15.其中,响应于当前功率大于目标功率,驱动芯片输出降压驱动信号;响应于当前功率小于目标功率,驱动芯片输出升压驱动信号。

16.其中,驱动芯片还包括:电压采集端口,连接第一连接端以及第二连接端,用于采集雾化器的发热元件的电压;电流采集端口,用于采集雾化器的发热元件的电流;电池杆还包括:电流采样单元,连接第二连接端,且用于连接雾化器的发热元件,电流采集端口连接电流采样单元,基于电流采样单元采集电流;驱动芯片基于采集的电压以及电流确定当前功率。

17.其中,电压采集端口包括:第一电压采集端口,连接第一连接端;第二电压采集端口,连接第二连接端;响应于第一连接端输出第二电压信号,驱动芯片通过第一电压采集端口采集发热元件的电压;响应于第二连接端输出第二电压信号,驱动芯片通过第二电压采集端口采集发热元件的电压。

18.其中,驱动芯片还包括:第一控制端口,第一控制端口输出第一控制信号;第二控制端口,第二控制端口输出第二控制信号;方向切换单元包括:第一通路,连接第一控制端口,且连接在降压单元以及地电压端之间,在第一控制信号的驱动下处于第一状态,并从第一连接端输出第二电压信号;第二通路,连接第二控制端口,且连接在降压单元以及地电压端之间,在第二控制信号的驱动下处于第一状态,并从第二连接端输出第二电压信号。

19.其中,第一通路包括:第一开关,第一开关包括控制端、第一通路端以及第二通路端,第一开关的第一通路端连接降压单元,第一开关的第二通路端连接第一连接端,第一开关的控制端连接第一控制端口;第二开关,第二开关包括控制端、第一通路端以及第二通路端,第二开关的第一通路端连接第二连接端,第二开关的第二通路端连接地电压端,第二开关的控制端连接第一控制端口。

20.其中,第二通路包括:第三开关,第三开关包括控制端、第一通路端以及第二通路端,第三开关的第一通路端连接降压单元,第三开关的第二通路端连接第二连接端,第三开关的控制端连接第二控制端口;第四开关,第四开关包括控制端、第一通路端以及第二通路端,第四开关的第一通路端连接第一连接端,第四开关的第二通路端连接地电压端,第四开关的控制端连接第二控制端口。

21.为解决上述技术问题,本发明提供的第二个技术方案为:提供一种电子雾化装置,

包括:雾化器;电池杆,电池杆连接雾化器,电池杆包括上述任一项的电池杆。

22.本发明的有益效果,区别于现有技术的情况,本发明提供的电池杆能够通过波形控制单元接收第一驱动信号,并基于第一驱动信号的占空比对接收的第一电压信号进行调整,从而在第一连接端或第二连接端输出第二电压信号,输出的第二电压信号组成周期性的预设波形。

附图说明

23.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

24.图1为本发明电池杆的第一实施例的结构示意图;

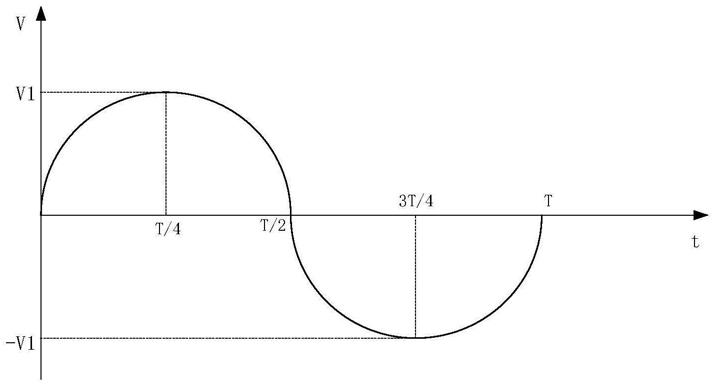

25.图2a为正弦波形示意图;

26.图2b为三角波形示意图;

27.图3为本发明电池杆的第二实施例的结构示意图;

28.图4为本发明电池杆的第三实施例的结构示意图;

29.图5为本发明电池杆的第四实施例的结构示意图;

30.图6为本发明电池杆的第五实施例的结构示意图;

31.图7为本发明电池杆的第六实施例的结构示意图;

32.图8为本发明电池杆的第七实施例的结构示意图;

33.图9为本发明电子雾化装置的一实施例的结构示意图。

具体实施方式

34.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

35.请参见图1,为本发明电池杆的第一实施例的结构示意图,电池杆包括第一连接端l1以及第二连接端l2、波形控制单元11。波形控制单元11连接第一连接端l1以及第二连接端l2,波形控制单元11用于接收第一驱动信号,并基于第一驱动信号的占空比对接收的第一电压信号v1进行调整,从而在第一连接端l1或第二连接端l2输出第二电压信号v2,输出的第二电压信号v2形成周期性的预设波形。

36.具体的,假设在第一时间t1波形控制单元11接收的第一驱动信号的占空比为0.1,则基于占空比为0.1的第一驱动信号对第一电压信号v1进行调整,从而输出第二电压信号v21,假设在第二时间t2波形控制单元11接收的第一驱动信号的占空比为0.2,则基于占空比为0.2的第一驱动信号对第一电压信号v1进行调整,从而输出第二电压信号v22,假设在第三时间t3波形控制单元11接收的第一驱动信号的占空比为0.3,则基于占空比为0.3的第一驱动信号对第一电压信号v1进行调整,从而输出第二电压信号v23,依次类推,最终得到第二电压信号v2n。第二电压信号v21、v22、v22……

v2n组成预设波形。其中,预设波形为周期

性的波形。

37.在一实施例中,预设波形为正弦波形(如图2a所示),在另一实施例中,预设波形为三角波形(如图2b所示)。不论预设波形为正弦波形还是三角波形,其峰值电压均为第一电压信号v1。可以理解的是,预设波形也可以为不同于正弦波形和三角波形的其它不规则波形,只要其满足为周期性的波形即可。

38.请参见图3,图3为本发明电池杆的第二实施例的结构示意图,电池杆还包括驱动芯片12,驱动芯片12包括第一驱动端口,第一驱动端口输出不同占空比的第一驱动信号p1,从而使得波形控制单元11基于不同占空比的第一驱动信号p1对第一电压信号v1进行调整,以在第一连接端l1或第二连接端l2输出第二电压信号v2。

39.具体的,在第一电压信号v1恒定的情况下,在第一驱动信号p1的占空比不同时,降压单元111输出的第二电压信号v2是不同的,因此可以通过控制第一驱动信号p1的占空比,从而拟合出不同的周期性波形,例如正弦波和三角波等。

40.请参见图4,波形控制单元11包括降压单元111以及方向切换单元112。降压单元111连接第一驱动端口,以接收第一驱动信号p1,降压单元111还接收第一电压信号v1,基于第一驱动信号p1的占空比对第一电压信号v1进行降压处理,从而输出第二电压信号v2。方向切换单元112连接降压单元111、驱动芯片12、第一连接端l1以及第二连接端l2,在驱动芯片12的控制下从第一连接端l1或第二连接端l2输出第二电压信号v2。

41.现有大部分电子雾化产品的加热方式都是采取直流脉冲进行加热,而采用直流脉冲的加热方式是单向加热,单向加热会引起雾化器中的加热丝中的金属离子发生迁移,过多的金属离子(如银离子)迁移,会导致加热丝局部阻值出现不均匀现象,从而降低抽吸的口感。本技术设置方向切换电路,在进行加热时,可以切换加热方向,例如可以从第一连接端l1输出第二电压信号v2以从第一方向(加热丝的第一端到第二端)加热雾化器的加热丝,在加热一段时间后,从第二连接端l2输出第二电压信号v2以从第二方向(加热丝的第二端到第一端)加热雾化器的加热丝,从而避免加热丝中的金属离子发生偏移,避免加热丝局部阻值不均匀现象,提高抽吸口感。

42.在一实施例中,假设电池杆采用的预设波形为正弦波形(如图2a所示),也即电池杆利用正弦波形对雾化器的加热丝进行加热。此时,驱动芯片12基于预设占空比范围、当前时间t以及正弦波形的周期t确定当前时间t输出的第一驱动信号p1的占空比。本实施例中,驱动芯片12中进一步设置有定时器121以及计数器122,如图5所示。其中,定时器121的定时周期为s1,计数器122用于记录定时器121的定时周期数,也即,定时器121每运行一次定时周期s1,计数器122加1。需要说明的是,当前时间基于计数器122记录的定时周期数与定时器121的定时周期确定。假设计数器122当前计数为3,则当前时间为3

×

s1。

43.假设预设占空比范围为0-y1,其中,y1为预设的最大占空比。此时创建定时器121的定时周期为s1(单位例如为us),每个定时周期s1调整一次第一驱动信号p1的占空比,进而得到一个第二电压信号v2。假设正弦波形的周期为t(例如t=10ms或100ms或200ms等),当前时间的占空比:

44.duty=y1*sin((1/t)*2*pi*(count*x*0.000001)),count*x表示当前时间,pi表示圆周率,0.000001表示us转换为秒。

45.在一实施例中,假设定时周期为20us,正弦波形的周期t为10ms,则当前时间为

1000us(也即计数器122计数为50)的占空比duty=y1*sin((1/0.01)*2*pi*(1000*0.000001)),0.01为10ms换算为秒的结果。也就是说,计数器122每计数一次,输出一个对应的占空比,利用该占空比控制降压单元111,从而拟合得到正弦波。

46.在一具体实施例中,如图2a所示,在当前时间0<t<t/2时,方向切换单元112在驱动芯片12的控制下从第一连接端l1输出第二电压信号v2。在当前时间t/2≤t<t时,方向切换单元112在驱动芯片12的控制下从第二连接端l2输出第二电压信号v2。具体的,在0<t<t/4时,第二电压信号v2是正向增大的,在t/4<t<t/2时,第二电压信号v2是正向减小的。在t/2<t<3t/4时,第二电压信号v2是反向增大的,在3t/4<t<t时,第二电压信号v2是反向减小的。

47.在一具体实施例中,当占空比从等于0到小于0时,则需要切换第二电压信号v2的输出端,例如将第二电压信号v2从第一连接端l1切换为第二连接端l2输出。当占空比从等于0到大于0时,也需要切换第二电压信号v2的输出端,例如将第二电压信号v2从第二连接端l2切换为第一连接端l1输出。

48.在一实施例中,假设电池杆采用的预设波形为三角波形(如图2b所示),也即电池杆利用三角波形对雾化器的加热丝进行加热。此时,驱动芯片12基于上一个第二电压信号、上一个第二电压信号与当前第二电压信号之间的电压差值确定当前第二电压信号;基于第一电压信号v1以及当前第二电压信号确定当前第二电压信号对应的第一驱动信号p1的占空比。其中,上一个第二电压信号与当前第二电压信号之间的电压差值基于第一电压信号v1的电压值以及第二电压信号v2的数量确定;而第二电压信号v2的数量基于三角波形的周期t1以及定时器121的定时周期s2确定。

49.具体的,假设第一电压信号v1=1000,三角波形的周期t1=10ms,定时器121的定时周期为s2=20us,基于三角波形的周期t1和定时器121的定时周期s2确定第二电压信号v2的数量m=t2/s2=10ms/20us=500,也即第二电压信号v2的数量m=500,也就是说,三角波形是由这500个第二电压信号v2组成的。

50.可以理解的,三角波形分为4个阶段,分别为:正向电压上升阶段(第一个1/4周期,也即0-t1/4阶段)、正向电压下降阶段(第二个1/4周期,也即t1/4-t1/2阶段)、反向电压上升阶段(第三个1/4周期,也即t1/2-3t1/4阶段)、反向电压下降阶段(第四个1/4周期,也即3t1/4-t1阶段),将第二电压信号v2的数量均匀的分布在四个阶段中,每一阶段中第二电压的数量为500/4=125。另外,在每一阶段中,电压都是从0到第一电压信号v1(v1=1000),v1为峰值电压),那么进一步可以计算得到相邻两个第二电压信号v2之间的电压差值f,f=1000/125=4,也即相邻两个第二电压信号v2之间的电压差值为4。具体的,基于上述过程,可以基于当前第二电压信号的上一个第二电压信号以及电压差值f确定当前第二电压信号,已知当前第二电压信号和第一电压信号v1,可以基于当前第二电压信号和第一电压信号v1确定当前第二电压信号对应的第一驱动信号p1的占空比。降压单元111接收到第一驱动信号p1后,基于第一驱动信号p1的占空比对第一电压信号v1进行调整,以输出当前第二电压信号。

51.可以理解的,计数器122记录的定时器121的定时周期数为第二电压信号的计数值。第一个1/4周期中,计数器122记录的定时周期数为125时(也即当前第二电压信号的计数值为125),第二电压信号v2达到峰值。在第二个1/4周期中,计数器122记录的定时周期数

为250时(也即当前第二电压信号的计数值为250),第二电压信号v2达到峰值。第三个1/4周期中,计数器122记录的定时周期数为375时(也即当前第二电压信号的计数值为375),第二电压信号v2达到峰值。第三个1/4周期中,计数器122记录的定时周期数为500时(也即当前第二电压信号的计数值为500),第二电压信号v2达到峰值。

52.由于第一个1/4周期(也即0-t1/4阶段)为正向电压上升阶段、第二个1/4周期(也即t1/4-t1/2阶段)为正向电压下降阶段、第三个1/4周期(也即t1/2-3t1/4阶段)为反向电压上升阶段、第四个1/4周期(也即3t1/4-t1阶段)为反向电压下降阶段。那么在t1/2时需要切换电流的方向,而t1/2时对应的计数器的计数值为m/2=250。也即,在当前第二电压信号的计数值0<n<m/2时,方向切换单元112在驱动芯片12的控制下从第一连接端l1输出第二电压信号v2;m为第二电压信号v2的数量;在当前第二电压信号的计数值m/2≤n<m时,方向切换单元112在驱动芯片12的控制下从第二连接端l2输出第二电压信号v2。

53.请参见图6,为本发明电池杆的第五实施例的结构示意图,本实施例中,电池杆进一步包括升压降压单元13,升压降压单元13连接降压单元111,用于向降压单元111提供第一电压信号v1,升压降压单元13基于目标功率调整第一电压信号v1,从而利用输出的第二电压信号v2对雾化器进行恒功率控制。

54.在一实施例中,升压降压单元13还连接驱动芯片12。具体的,驱动芯片12还包括:升压驱动端口以及降压驱动端口,升压驱动端口用于输出升压驱动信号p2,用于输出降压驱动信号p3。升压降压单元13连接升压驱动端口、降压驱动端口。驱动芯片12获取当前功率,基于当前功率以及目标功率输出升压驱动信号p2和/或降压驱动信号p3,从而使得升压降压单元13基于升压驱动信号p2的占空比对当前第一电压信号进行升压处理,以输出处理后的第一电压信号v1;或者,基于降压驱动信号p3的占空比对当前第一电压信号进行降压处理,以输出处理后的第一电压信号v1;或者,升压降压单元13基于升压驱动信号p2和降压驱动信号p3的占空比对当前第一电压信号进行升压降压处理,以输出处理后的第一电压信号v1。

55.在恒功率驱动中,对于上述拟合出的正弦波形和三角波形而言,其峰值电压决定了功率,本实施例可以通过升压降压单元13调整输出的第一电压信号v1,从而达到恒功率驱动的目的。如上述所说,第一电压信号v1即为正弦波形和三角波形的峰值电压。

56.在一实施例中,假设升压驱动信号p2和降压驱动信号p3的占空比调整范围为0-h(h可为100,1000等),若把升压驱动信号p2和降压驱动信号p3的占空比都设置为h时,第一电压信号v1即为电池电压。

57.在一具体实施例中,响应于当前功率大于目标功率,驱动芯片12输出降压驱动信号p3;响应于当前功率小于目标功率,驱动芯片输出升压驱动信号p2。可以理解的,驱动芯片12可以基于当前功率与目标功率调整输出的升压驱动信号p2和/或降压驱动信号p3的占空比,从而调整输出的第一电压信号v1。

58.在一实施例中,目标功率可以引入允许的功率误差δp,也即目标功率为实际的目标功率p0和允许的功率误差δp之和。以此,如果当前功率大于p0-δp且小于p0+δp时,则表示当前功率满足恒功率驱动,不需要调整第一电压信号v1。当当前功率小于p0-δp,则表示当前功率小于目标功率,此时需要启动升压降压单元13输出升压驱动信号p2,基于升压驱动信号p2的占空比提高当前第一电压信号,以输出能够满足恒功率驱动的第一电压信号

v1。当当前功率大于p0+δp,则表示当前功率大于目标功率,此时需要启动升压降压单元13输出降压驱动信号p3,基于升压驱动信号p2的占空比降低当前第一电压信号,以输出能够满足恒功率驱动的第一电压信号v1。在意实施例中,δp一般可以达到0.2w以内的精度。

59.其中,升压驱动信号p2和降压驱动信号p3的占空比调整为boostduty=h*p/p0。

60.可以理解的,在后续的周期内,同样可以继续监控功率值,看看是否达到目标功率,如果没有达到,则继续调整。

61.请参见图7,为本发明电池杆的第六实施例的结构示意图,本实施例中,驱动芯片12还包括电压采集端口,电压采集端口连接第一连接端l1以及第二连接端l2,用于采集雾化器的发热元件的电压。具体的,电压采集端口包括:第一电压采集端口p4以及第二电压采集端口p5,第一电压采集端口p4连接第一连接端l1;第二电压采集端口p5连接第二连接端。响应于第一连接端l1输出第二电压信号v2,驱动芯片12通过第一电压采集端口p4采集发热元件的电压;响应于第二连接端l2输出第二电压信号v2,驱动芯片12通过第二电压采集端口p5采集发热元件的电压。

62.具体的,驱动芯片12还包括电流采集端口p6,电流采集端口p6用于采集雾化器的发热元件的电流。具体的,电池杆还包括:电流采样单元14,电流采样单元14连接第二连接端l2,且用于连接雾化器的发热元件。电流采集端口p6连接电流采样单元14,基于电流采样单元14采集热元件的电流。驱动芯片12基于采集的电压以及电流确定当前功率。具体的,利用pid算法使得当前功率接近目标功率,从而实现恒功率控制。

63.具体的,在波形产生的过程中,根据上述产生波形的方法,产生一个周期的波形。通过积分的方式得到一个周期内的能量,时间周期为t,每x us设置一次占空比调控电压,这样每个周期内可分为t/x段,每段内利用电压采集端口采集电压u和电流采样单元14采集的电流i,把每段内的能量ex=u*i*x累加起来,再除以整个时间周期t,这样就得到了当前功率p。

64.请参见图8,为本发明电池杆的第七实施例的结构示意图,其中驱动芯片12还包括:第一控制端口以及第二控制端口。第一控制端口输出第一控制信号p7;第二控制端口输出第二控制信号p8。方向切换单元112包括:第一通路和第二通路,第一通路连接第一控制端口,且连接在降压单元111以及地电压端之间。在第一控制信号p7的驱动下处于第一状态,并从第一连接端l1输出第二电压信号v2。第二通路连接第二控制端口,且连接在降压单元111以及地电压端之间,在第二控制信号p8的驱动下处于第一状态,并从第二连接端l2输出第二电压信号v2。具体的,第一状态为通路状态。

65.具体的,第一通路包括:第一开关q1以及第二开关q2。第一开关q1包括控制端、第一通路端以及第二通路端,第一开关q1的第一通路端连接降压单元111,第一开关q1的第二通路端连接第一连接端l1,第一开关q1的控制端连接第一控制端口,接收第一控制信号p7。第二开关q2包括控制端、第一通路端以及第二通路端,第二开关q2的第一通路端连接第二连接端l2,第二开关q2的第二通路端连接地电压端,第二开关q2的控制端连接第一控制端口,接收第一控制信号p7。

66.第二通路包括:第三开关q3以及第四开关q4,第三开关q3包括控制端、第一通路端以及第二通路端,第三开关q3的第一通路端连接降压单元111,第三开关q3的第二通路端连接第二连接端l2,第三开关q3的控制端连接第二控制端口,接收第二控制信号p8。第四开关

q4包括控制端、第一通路端以及第二通路端,第四开关q4的第一通路端连接第一连接端l1,第四开关q4的第二通路端连接地电压端,第四开关q4的控制端连接第二控制端口,接收第二控制信号p8。

67.具体的,结合图2a和图2b,在0-t/2和0-t1/2时,第一控制信号p7控制第一开关q1以及第二开关q2导通,此时,第二电压信号v2从第一连接端l1输出,进而从左至右驱动发热元件。在t/2-t和t1/2-t1时,第二控制信号p8控制第三开关q3以及第四开关q4导通,此时,第二电压信号v2从第二连接端l2输出,进而从右至左驱动发热元件。

68.当然,在一实施例中,在0-t/2和0-t1/2时,第二控制信号p8控制第三开关q3以及第四开关q4导通,此时,第二电压信号v2从第二连接端l2输出,进而从右至左驱动发热元件。在t/2-t和t1/2-t1时,第一控制信号p7控制第一开关q1以及第二开关q2导通,此时,第二电压信号v2从第一连接端l1输出,进而从左至右驱动发热元件。

69.本技术提供的电池杆,能够通过降压单元输出预设波形,并且能够通过升压降压电源以及降压单元输出恒功率的预设波形,实现对雾化器的恒功率控制。还能够通过方向切换单元在一个加热周期内从不同的方向对发热元件进行加热,从而避免加热丝中的金属离子发生偏移,避免加热丝局部阻值不均匀现象,提高抽吸口感。

70.请参见图9为本发明电子雾化装置的一实施例的结构示意图,电子雾化装置包括雾化器91以及电池杆92。雾化器91用于雾化待雾化基质,电池杆92与雾化器91连接,电池杆92包括上述图1至图8任一实施例的电池杆92。

71.以上仅为本发明的实施方式,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1