一种流化床式烟梗丝分离装置及卷接机组的制作方法

1.本实用新型涉及到卷烟生产设备,具体为一种流化床式烟梗丝分离装置及拥有该烟梗丝分离装置的卷接机组。

背景技术:

2.yj17卷接机ve部分的梗丝分离是依靠有10

°

仰角输送带(抛送16m/min)抛向风分装置从而完成梗丝分离,分离后的烟丝,经抛丝辊送至竖直通道。

3.yj17卷接机在使用过程中发现,烟丝在高速的输送过程中造成一定的造碎,从而降低了烟丝的整丝率;同时抛丝辊的转速为2800r/min,且自重25kg,在运转过程中产生剧烈振动从而破坏机器正常工作状态甚至会造成轴承或转子损坏,故障率较高,影响设备运行效率,增加了备件消耗。

4.因此如何对yj17卷接机的梗丝分离部分的结构进行优化设计,来保证传统卷烟烟丝质量稳定性,降低烟支重量偏差和备件消耗,提高设备运行效率,是目前需要研究的内容。

技术实现要素:

5.针对现有技术中存在的问题,本实用新型提出了一种新的流化床式烟梗丝分离装置,利用该装置完成梗丝分离和除杂除梗后的烟丝输送。

6.本实用新型提出的具体方案如下:

7.一种流化床式烟梗丝分离装置,包括一体化的外壳,所述外壳上设置有与外壳内部相通的堆料槽,所述外壳内部设置有

8.烟梗丝分离部,所述烟梗丝分离部与所述堆料槽相通;所述烟梗丝分离部至少包括有上正压气空腔,所述上正压气空腔上设置有分料风口;和

9.烟丝传送部,所述烟丝传送部位于所述烟梗丝分离部的正下方;所述烟丝传送部上设置有多个引流风口;

10.烟梗丝原料在所述烟梗丝分离部中所述分料风口的吹风作用下实现烟梗丝分离,使得烟丝被吹向所述烟丝传递部从而在所述引流风口的作用下在汇流到风体室内吸丝成型。

11.进一步的,所述烟梗丝分离部还包括针辊、弹丝辘、导流板、回梗腔和螺旋转杆;

12.所述针辊位于所述堆料槽的正下方,所述弹丝辘位于所述针辊的左下方并与所述针辊配合设置,使得通过所述针辊的烟梗丝在所述弹丝辘的作用下抛扬以形成抛物分料道;

13.所述分料风口包括一级吹风口和二级吹风口,所述一级吹风口设置在所述抛物分料道的上方以便于对处于抛扬状态的烟梗丝进行吹风分离;

14.所述导流板呈弧形并位于所述弹丝辘的左侧使得抛扬的烟梗丝正好落在所述导流板上并能够沿着所述导流板进行滑落;所述二级吹风口设置在所述导流板的尾部上方以

便于对滑落的烟梗丝进行吹风再次分离;

15.所述螺旋转杆设置在所述回梗腔内,所述回梗腔设置在所述导流板的左下方以便于分离后的烟梗顺利的进入。

16.进一步的,所述烟梗丝分离部还包括设置在所述导流板尾部下方的风扇辊,所述风扇辊的外壁周向布置有多个弹打片。

17.进一步的,所述回梗腔的开口处还设置有可调节的活动板,所述活动板用于承接经所述弹打片弹打的烟梗。

18.进一步的,所述烟丝传送部包括弧形结构的导向板,多个所述引流风口间隔分布在所述导向板上;每个所述引流风口的向着所述风体室方向倾斜,使得引流风口吹出的风引导烟丝汇流到所述风体室内。

19.进一步的,所述烟丝传送部还包括竖直设置的汇流道,所述汇流道设置在所述风体室与导向板之间;所述导向板上的烟丝经过所述汇流道流向所述风体室。

20.进一步的,所述烟丝传送部还包括气流导辊,所述气流导辊设置在所述汇流道与所述导向板的连接处,所述气流导辊的转动引导烟丝从所述导向板流向所述汇流道。

21.采用本技术方案所达到的有益效果为:

22.通过重新设计烟梗丝分离装置的结构,设计分料风口和引流风口,依靠风力完成梗丝分离和除杂除梗后的烟丝输送,既有利于保证传统卷烟烟丝质量稳定性,降低烟支重量偏差和备件消耗,提高设备运行效率。

23.对于此,本实用新型还提出了一种卷接机组,所述卷接机组内设置有如上的一种流化床式烟梗丝分离装置;从而达到降低设备备件消耗,减少设备运维成本的目的。

附图说明

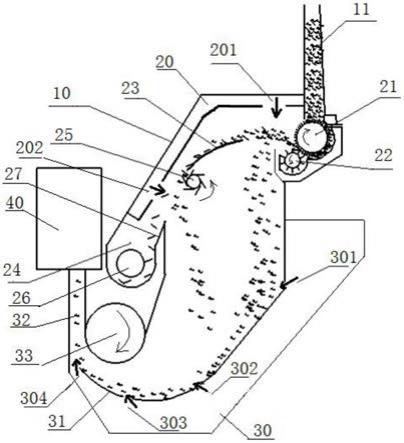

24.图1为烟梗丝分离装置的工作原理图。

25.其中:10外壳、11堆料槽、20上正压气空腔、21针辊、22弹丝辘、23导流板、24回梗腔、25风扇辊、26螺旋转杆、27活动板、30下正压气空腔、31导向板、32汇流道、33气流导辊、40风体室、201一级吹风口、202二级吹风口、301第一引流口、302第二引流口、303第三引流口、304第四引流口。

具体实施方式

26.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

27.本实施例提供了一种卷接机组,在该卷接机组内设置有流化床式烟梗丝分离装置,通过对此进行设计,从而达到降低设备备件消耗,减少设备运维成本的目的。

28.具体的,参见图1,流化床式烟梗丝分离装置包括一体化的外壳10,在外壳10上设置有与外壳10内部相通的堆料槽11,这里的堆料槽11与外部的工料机(未画出)相通,使得烟梗丝能够通过堆料槽11进入到外壳10的内部。

29.其中,在外壳10内部设置有烟梗丝分离部,烟梗丝分离部与堆料槽11相通;烟梗丝分离部至少包括有上正压气空腔20,上正压气空腔20上设置有分料风口。

30.这里的上正压气空腔20与正气压风室相通,正气压风室向上正压气空腔内通入风

流,风流通过分料风口吹出从而实现烟梗丝中烟梗(包括梗材、杂质、以及烟丝团等)和烟丝两者的分离。

31.分离后的烟丝将进入到烟丝传送部,具体的,烟丝传送部位于烟梗丝分离部的正下方;烟丝传送部上设置有多个引流风口;具体包括第一引流口301、第二引流口302、第三引流口303和第四引流口304,这里设置的多个引流风口主要用于实现烟丝的汇流。

32.第一引流口301、第二引流口302、第三引流口303和第四引流口304均与下正压气空腔30相通,下正压气空腔30中的风流通过四个引流风口吹出引导烟丝的流向。

33.即烟梗丝原料在烟梗丝分离部中的分料风口的吹风作用下实现烟梗和烟丝分离,使得烟丝被吹向烟丝传递部从而在引流风口的作用下再汇流到风体室40内吸丝成型。

34.通过利用风力的方式,实现了烟梗丝分离和除杂除梗后的烟丝输送,既有利于保证传统卷烟烟丝质量稳定性,同时降低烟支重量偏差和备件消耗,对于降低企业的成本投入具有极大的促进作用。

35.下面对烟梗丝分离部的组成结构做详细的介绍:

36.烟梗丝分离部还包括针辊21、弹丝辘22、导流板23、回梗腔24和螺旋转杆26;其中,针辊21位于堆料槽11的正下方,弹丝辘22位于针辊21的左下方并与针辊21配合设置,这样通过针辊21的烟梗丝在弹丝辘22的作用下抛扬以形成抛物分料道;可以理解为,这里的抛物分料道是烟梗丝在弹丝辘22的作用下做抛物线运动形成的;同时,上文描述的分料风口包括一级吹风口201和二级吹风口202,其中一级吹风口201设置在抛物分料道的上方以便于对处于抛扬状态的烟梗丝进行吹风分离。

37.可以理解为,在烟梗丝做抛物线运动时,一级吹风口201将进行吹风操作,使得拥有不同重量的烟梗和烟丝在风力的作用下实现分离,需要注意的是,这里的一级吹风口201吹出的风力大小不会对烟梗的轨迹产生较大的影响,但是会使得烟丝的轨迹产生偏离;即烟梗将继续做抛物线运动,而烟丝的质量较轻将会在风力的作用下被吹向烟丝传送部上。

38.通过一级吹风口201的吹风作用,使得大部分的烟丝已经和烟梗产生了分离,但是依旧存在部分的烟丝混入在烟梗烟梗中的情况,因此,设置的导流板23和二级吹风口202将再进一步的进行分离操作。

39.具体的,导流板23呈弧形并位于弹丝辘22的左侧,使得抛扬的烟梗丝正好落在所导流板23上并能够沿着导流板23进行滑落;而二级吹风口202设置在导流板23的尾部上方以便于对滑落的烟梗丝进行吹风再次分离。

40.将二级吹风口202设置在导流板23尾部的上方,这样在可以有效的对烟梗丝进行再次的吹风分离。

41.可选的,在导流板23尾部下方还设置有风扇辊25,风扇辊25的外壁周向布置有多个弹打片;通过设置带有弹打片的风扇辊25,在风扇辊25进行转动时,弹打片能够对烟梗丝进行有效的弹打,使得烟梗和烟丝具有不同的速度,然后在二级吹风口202吹风的作用下,实现了烟梗丝的再次分离。

42.通过利用导流板23、二级吹风口202和弹打片之间的相互配合,实现烟梗丝的分离从而提高了烟支内在质量。

43.烟梗和烟丝完成了最后的分离,烟梗将进入到回梗腔24中,具体的,回梗腔24设置在导流板23的左下方以便于分离后的烟梗顺利的进入,螺旋转杆26设置在回梗腔24内,螺

旋转杆26的转动实现对烟梗的螺旋再次输送。

44.可选的,在回梗腔24的开口处还设置有可调节的活动板27,活动板27用于承接经弹打片弹打的烟梗,通过可以调节的设置,活动板27可以根据实际情况进行调节,确保烟梗能够顺利的进入到回梗腔24内。

45.本实施例中,烟丝传送部包括呈弧形结构的导向板31,并且第一引流口301、第二引流口302、第三引流口303和第四引流口304间隔分布在导向板31上;每个引流风口的向着风体室40方向倾斜,使得引流风口吹出的风引导烟丝汇流到风体室40内从而吸丝成型。

46.通过将导向板31设置成弧形结构,使得落在导向板31上的烟丝在引流风口的作用下贴附导向板31悬浮进入风体室40。

47.可选的,烟丝传送部还包括竖直设置的汇流道32,汇流道32设置在风体室40与导向板31之间;导向板31上的烟丝经过汇流道32流向风体室40。

48.本实施例中,烟丝传送部还包括气流导辊33,气流导辊33设置在汇流道32与导向板31的连接处,气流导辊33的转动引导烟丝从导向板31流向汇流道32;通过设置气流导辊33,对于保证烟丝的流动具有极大的促进作用。

49.本技术方案通过重新设计烟梗丝分离装置的结构,设计分料风口和引流风口,依靠风力完成梗丝分离和除杂除梗后的烟丝输送,既有利于保证传统卷烟烟丝质量稳定性,降低烟支重量偏差和备件消耗,提高设备运行效率。

50.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1