挂烟密度可调节的热风循环烟叶烤房的制作方法

1.本实用新型涉及烟叶烘烤技术领域,特别是涉及一种挂烟密度可调节的热风循环烟叶烤房。

背景技术:

2.我国烟区的传统烤房主要由燃煤炉膛、火管、进风口、风道、排湿口等组成,烤房内部装待烤烟叶。装烟要求均匀且利于通风,且根据自然环境的湿度以及不同种类不同部位的烟叶含水量的影响,烟叶装烟时的密度均需要根据情况调整。自然环境湿度较大,水分较高的烟叶及下部烟叶,装烟密度适当减稀;天气较干旱。烟叶水分含量较低,或者是上部烟叶,装烟密度可适当加密。而传统更改装烟密度的方式通常是人工调整,劳动强度大,且在烘烤之前就已经完成,使得在烘烤过程中不便于根据环境温湿度等情况进行密度的调整。

3.按工艺要求,烘烤最主要的是在各时间段控制烤房内部的温度和湿度,由于采用烤房内部湿热空气自然上升,导致热交换不均匀和热交换率低,出现烤房内各处温湿度一致性差、至使烟叶变黄和干燥的一致性差、影响烘烤整体质量问题。

技术实现要素:

4.本实用新型的目的是克服现有技术的缺陷,提供一种挂烟密度可调节,且采用热风循环以解决传统烤房劳动强度大、烘烤质量差、能耗高等问题的烤房。

5.为达到上述目的,本实用新型提供一种挂烟密度可调节的热风循环烟叶烤房,包括加热室以及与所述加热室连通的烤房,还包括:

6.挂烟组件,其包括设置于所述烤房内的至少两个纵向伸缩组件,以及沿水平方向设置于所述纵向伸缩组件上的挂烟杆;每个所述纵向伸缩组件均包括纵向连接的至少两个伸缩单元、设置于所述伸缩单元上的挂钩、设置在位于最上方的所述伸缩单元顶部的提升件;所述伸缩单元包括第一套杆、活动套接于所述第一套杆下部的第二套杆、设置于所述第二套杆中的至少两个限位件,以及设置于所述第一套杆中的与所述限位件配合以调整所述纵向伸缩组件长度的调整组件;较佳地,所述第一套杆及所述第二套杆的外侧壁的上部均设置有所述挂钩。

7.热风循环组件,其包括设置于所述加热室的进风口处的主风管,以及设置于所述烤房顶部且与所述主风管连通的至少一个分风管;所述加热室内的热空气通过所述进风口送进所述烤房内,形成自热上升的热空气;同时所述主风管将一部分热空气送至所述烤房上部,并缓慢排出,使得烤房内部上下均有热力输送,使得烤房内升温更加均匀平缓,提升烟叶烘烤质量。

8.所述挂烟杆沿水平方向卡接于至少两个所述纵向伸缩组件的所述挂钩内。于一些实施例中,所述挂烟杆也可采用所述伸缩单元的设计,使得所述挂烟杆也可调节长度从而调整烟叶水平方向的密度。装烟时,将挂好烟叶的所述挂烟杆放在同一水平高度的所述挂钩上,根据需要提升所述提升件,从而提升所述伸缩单元,以拉伸所述纵向伸缩组件的长

度,从而增大同一纵向伸缩组件上的挂钩的密度。

9.较佳地,所述调整组件包括固接于所述第一套杆内顶部的气缸、与所述气缸的活塞杆连接且横截面积自上而下逐渐减小的锥形件、垂直所述锥形件的轴线且活动插接于所述第一套杆侧壁上的至少两个定位片,以及连接所述定位片与所述第一套杆的内侧壁的弹性件;所述定位片靠近所述轴线的内侧面与所述锥形件相抵顶,所述定位片远离所述轴线方向的上表面与所述限位件相抵贴。锥形件为圆锥体。

10.较佳地,所述限位件为设置于所述第二套杆的内壁上的环形板,且多个所述限位件的内径自上而下依次增大,所述环形板垂直所述第二套杆的轴线;所述定位片上靠近所述轴心线方向的部位形成与所述锥形件的外壁相抵靠的弧形,所述定位片远离所述轴心线方向的末端活动贯穿所述第一套杆的侧壁,并与位于上方的所述环形板相抵贴。

11.较佳地,所述弹性件对称设置于所述定位片的两侧;所述弹性件分别与所述定位片靠近所述锥形件的一端的上表面及下表面连接;初始状态时,所述定位片与所述锥形件直径较大一头的外周面相抵靠,此时所述弹性件处于压缩状态。

12.较佳地,所述第二套杆下方固接有下一个伸缩单元的第一套杆,如此依次连接以形成所述纵向伸缩组件。

13.需要增大竖直方向的密度时,提升件将第一套杆向上提升,使得所述定位片移动至需要与之配合的限位件所在位置时,所述活塞杆向上运动并带动所述锥形件,所述定位片在所述弹性件的回复力的作用下向中心轴线方向靠拢,并因此穿过较下方的限位件而与该处的所述限位件相抵靠,实现此第一套杆与第二套杆上两个挂钩距离的增大,从而增大挂于该两处挂钩上的挂烟杆的距离,以减小纵向密度。若要增大纵向密度则按上述方法反向实施。且所述定位片与所述锥形件的顶部相抵贴时,该定位片末端所在圆的直径大于所述第二套杆中位于最上方的环形板的内径,因此该定位片位于该环形板的下方并与之相抵贴。同理,所述定位片与所述锥形件的底部相抵贴时,该定位片位于最下方环形板的下方并与之相抵贴。所述提升件将位于上部的所述伸缩单元拉动向上提升,若该处所述气缸不工作,则与该伸缩单元中的第二套杆相连接的下一伸缩单元的第一套杆,也随之向上提升且该第一套杆内的气缸工作并调节对应定位片的末端所在圆的直径,并如上述方式依次带动下方伸缩单元的提升。

14.较佳地,所述提升件为滑动设置于所述烤房内壁上且水平设置的平板;位于所述纵向伸缩组件顶部的所述第一套杆滑动连接于所述提升件的底部。且所述主风管贯穿该平板。

15.较佳地,所述提升件上设置有滑轨,所述纵向伸缩组件在水平方向上沿垂直所述挂烟杆方向在所述提升件上滑动,且所述纵向伸缩组件下部设置有行走件。挂烟杆垂直该滑轨设置。

16.较佳地,所述分风管包括交错设置于其内部且相互平行的折流板;所述分风管的底部于每个所述折流板对应位置处开设有分风口;于本实施例中,每个所述分风口均设置于该处所述折流板的末端位置旁,即气流在该末端位置进行折流时,可从该处分风口向下进入烤房内。所述分风口上还设置有可拆卸更换的吸湿网,所述主风管上还设置有泵,当需要热风循环时,主风管停止向烤房送风,且通过所述泵将烤房上部的湿热空气吸入并送至所述加热室中进行加热并从所述进风口重新送入烤房内,以实现热风循环,同时此操作通

过所述分风口上设置的所述吸湿网,也达到了强制排湿的效果。

17.较佳地,所述烤房上还开设有排湿口,所述排湿口上设置有闸门。该闸门根据烤烟的各个阶段进行开启与关闭,从而进行保温与排湿,且有利于防止定色期冷空气进入而导致受袭烟叶挂灰。

18.由此,通过所述纵向伸缩组件调整竖直方向上烟叶的密度,且通过热风循环组件进行热风循环与强制排湿操作,实现稳定升温、强制排湿,均匀烘烤的目的。

19.由于上述技术方案的运用,相较于现有技术,本实用新型提供的挂烟密度可调节的热风循环烟叶烤房的有益效果如下:

20.1.烟叶的竖直方向的密度可调,在解放人力提高工作效率的同时,可适应不同环境不同烟叶对密度的需要,也可应对一些突发状况需要随时对烤房内的烟叶密度进行调整的情况;

21.2.设置热风循环系统,可以稳定升温,使烤房内部烟叶受热更加均匀;循环利用热能,节约能耗;可同时进行强制排湿操作,适应烟叶烘烤需求。

附图说明

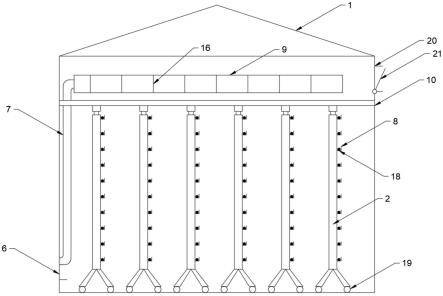

22.图1为本实用新型挂烟密度可调节的热风循环烟叶烤房的主视图;

23.图2为本实用新型挂烟密度可调节的热风循环烟叶烤房中伸缩单元装配图;

24.图3为本实用新型挂烟密度可调节的热风循环烟叶烤房中定位件与限位片的配合示意图;

25.图4为本实用新型挂烟密度可调节的热风循环烟叶烤房中分风管的仰视图。

26.附图中:1-烤房,2-纵向伸缩组件,3-第一套杆,4-第二套杆,5-限位件,6-进风口,7-主风管,8-挂钩,9-分风管,10-提升件,11-气缸,12-活塞杆,13-锥形件,14-定位片,15-弹性件,16-折流板,17-分风口,18-挂烟杆,19-行走件,20-排湿口,21-闸门。

具体实施方式

27.下面结合附图对本实用新型的实施例作进一步描述。

28.实施例一

29.请参阅图1至图4,本实用新型提供一种挂烟密度可调节的热风循环烟叶烤房,包括加热室以及与加热室连通的烤房1,还包括设置于烤房1内的至少两个纵向伸缩组件2,每个纵向伸缩组件均包括纵向连接的至少两个伸缩单元、设置于伸缩单元上的挂钩8、设置于最上方的伸缩单元顶部的提升件10;伸缩单元包括第一套杆3、活动套接于第一套杆3下部的第二套杆4、设置于第二套杆4中的三个限位件5(于其他实施例中可以为两个或三个以上),以及设置于第一套杆3中的与限位件5配合以调整纵向伸缩组件长度的调整组件;较佳地,第一套杆3及第二套杆4的外侧壁的上部均设置有挂钩8。热风循环组件,其包括设置于加热室的进风口6处的主风管7,以及设置于烤房1顶部且与主风管7连通的三个分风管9(于其他实施例中可以设置为两个或者三个以上)。加热室内的热空气通过进风口6送进烤房1内,形成自热上升的热空气;同时主风管7将一部分热空气送至烤房1上部,并缓慢排出,使得烤房1内部上下均有热力输送,使得烤房1内升温更加均匀平缓,提升烟叶烘烤质量。于至少两个纵向伸缩组件2的挂钩8内沿水平方向卡接有挂烟杆18。于一些实施例中,挂烟杆18

也可采用伸缩单元的设计,使得挂烟杆18也可调节长度从而调整烟叶水平方向的密度。装烟时,将挂好烟叶的挂烟杆19放在同一水平高度的挂钩8上,根据需要提升提升件10,从而提升伸缩单元,以拉伸纵向伸缩组件2的长度,从而增大同一纵向伸缩组件2上的挂钩8的密度。

30.调整组件包括固接于第一套杆3内顶部的气缸11、与气缸11的活塞杆12连接且横截面积自上而下逐渐减小的锥形件13、垂直锥形件13的轴线且活动插接于第一套杆3侧壁上的两个定位片14,以及连接定位片14与第一套杆3的内侧壁的弹性件15;定位片14靠近轴线的内侧面与锥形件13相抵顶,定位片14远离轴线方向的上表面与限位件5相抵贴。于本实施例中锥形件13为圆锥体,于其他实施例中,可以为棱锥或者其它横截面积自上而下逐渐减小的形状。限位件5为设置于第二套杆4的内壁上的环形板,且多个限位件5的内径自上而下依次增大,且环形板垂直第二套杆4的轴线;定位片14上靠近轴心线方向的部位形成与锥形件13的外壁相抵靠的弧形,定位片14远离轴心线方向的末端活动贯穿第一套杆3的侧壁,并与位于上方的环形板相抵贴。弹性件15对称设置于定位片14的两侧;弹性件15分别与定位片14靠近锥形件13的一端的上表面及下表面连接;初始状态时,定位片14与锥形件13的顶部外周面相抵靠,此时弹性件15处于压缩状态。

31.第如图2所示,二套杆4下方固接有下一个伸缩单元的第一套杆3,于本实施例中,下一个第一套杆3的直径与该第二套杆4的直径相等,则下一第二套杆4的直径大于位于其上方的第一套杆3的直径,如此依次连接以形成直径逐渐增大的纵向伸缩组件2;于其他实施例中,每一个伸缩单元中的第一套杆3的直径均相等,每一个伸缩单元中的第二套杆4的直径均相等。

32.需要增大竖直方向的密度时,提升件10将第一套杆3向上提升,使得定位片14移动至需要与之配合的限位件5所在位置时,活塞杆12向上运动并带动锥形件13,定位片14在弹性件15的回复力的作用下向中心轴线方向靠拢,并因此穿过较下方的限位件5而与该处的限位件5相抵靠,实现此第一套杆3与第二套杆4上两个挂钩8距离的增大,从而增大挂于该两处挂钩8上的挂烟杆18的距离,以减小纵向密度。若要增大纵向密度则按上述方法反向实施。且定位片14与锥形件13的顶部相抵贴时,该定位片14末端所在圆的直径大于第二套杆4中位于最上方的环形板的内径,因此该定位片14位于该环形板的下方并与之相抵贴。同理,定位片14与锥形件13的底部相抵贴时,该定位片14位于最下方环形板的下方并与之相抵贴。提升件10将位于上部的伸缩单元拉动向上提升,若该处气缸11不工作,则与该伸缩单元中的第二套杆4相连接的下一伸缩单元的第一套杆3,也随之向上提升且该第一套杆3内的气缸11工作并调节对应定位片14的末端所在圆的直径,并如上述方式依次带动下方伸缩单元的提升。

33.提升件10为滑动设置于烤房1内侧壁上且水平设置的平板;提升机10可通过设置在其上方的小型吊机进行上下提升,也可以通过设置于下方的滚珠丝杠装置(丝杠与电机输出轴连接,使得丝母推动提升件完成提升)对其进行推顶以完成提升。位于纵向伸缩组件顶部的第一套杆3滑动连接于提升件10的底部。且主风管7贯穿该平板。提升件10上设置有滑轨,纵向伸缩组件2在水平方向上沿垂直挂烟杆18方向在提升件10上滑动,且纵向伸缩组件2下部设置有行走件19。于本实施例中,挂烟杆18垂直该滑轨设置。

34.分风管9包括交错设置于其内部且相互平行的折流板16;分风管9的底部于每个折

流板16对应位置处开设有分风口17;于本实施例中,每个分风口17均设置于该处折流板16的末端位置旁,即气流在该末端位置进行折流时,可从该处分风口17向下进入烤房1内。分风口17上还设置有可拆卸更换的吸湿网(现有技术,图中未示出),主风管7上还设置有泵,当需要热风循环时,主风管7停止向烤房1送风,且通过泵将烤房上部的湿热空气吸入并送至加热室中进行加热并从进风口6重新送入烤房1内,以实现热风循环,同时此操作通过分风口17上设置的吸湿网,也达到了强制排湿的效果。

35.烤房1上还开设有排湿口20,排湿口20上设置有闸门21。该闸门21根据烤烟的各个阶段进行开启与关闭,从而进行保温与排湿,且有利于防止定色期冷空气进入而导致受袭烟叶挂灰。

36.由此,通过纵向伸缩组件2调整竖直方向上烟叶的密度,且通过热风循环组件进行热风循环与强制排湿操作,实现稳定升温、强制排湿,均匀烘烤的目的。

37.由于上述技术方案的运用,相较于现有技术,本实用新型提供的挂烟密度可调节的热风循环烟叶烤房使得烟叶的竖直方向的密度可调,在解放人力提高工作效率的同时,可适应不同环境不同烟叶对密度的需要,也可应对一些突发状况需要随时对烤房内的烟叶密度进行调整的情况;通过设置热风循环系统,可以稳定升温,使烤房内部烟叶受热更加均匀;循环利用热能,节约能耗;可同时进行强制排湿操作,适应烟叶烘烤需求。

38.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1