一种全自动烟丝结构在线检测装置的制作方法

1.本实用新型涉及烟丝结构检测领域,具体是一种全自动烟丝结构在线检测装置。

背景技术:

2.随着烟草行业的发展,烟支的品种越来越多样化,中短细爆等新品类不断出现,市场占有率逐年增长,消费者对产品质量要求越来越高,其中烟丝整丝率及碎丝率对烟支品质尤为重要,所以在烟丝生产过程中整丝率及碎丝率的测定必不可少,依据标准《yc/t 178-2003烟丝整丝率、碎丝率的测定方法》,整丝率及碎丝率的测定方法中,利用烟丝振动分选筛,用三种规格的筛网将烟丝按四种尺寸分离,通过称量每层筛网筛出的烟丝重量,利用公式计算出整丝率及碎丝率。

3.传统的烟丝振动分选筛需要人工在生产线上进行取样,包装好后将样品送到检测室,人工称量烟丝,再用振动分选筛对样品进行筛分,人工称量每层烟丝重量,计算整丝率和碎丝率等指标,检测完成后再人工将样品送回生产线,步骤繁多,人为因素较多,对实验结果的测定影响较大,且检测效率低下,费时费力。

4.本案的发明人团队于2021年4月申请了《一种基于烟丝振动分选筛的分层自动称量机构》,专利号为202120710589.x,其结构如图11所示,可通过多组烟丝暂存料斗单元及称量单元的配合可实现各层筛面烟丝的暂存及自动称量,消除了人工称量计算的繁琐过程,提高了工作效率,但该装置并不具备自动取样、自动返线功能,仍有改善和提升的空间,以满足全自动在线检测的需求。本实用新型正是基于该专利所作出的更进一步的创新。

技术实现要素:

5.本实用新型的目的正是基于上述现有技术状况而提供的一种全自动烟丝结构在线检测装置,该装置可实现在生产线上自动取样、自动铺料及样品筛分后的各规格物料进行分批称量,称量后的物料由风送管道输送回生产线,全程自动化,可较大提高工作效率。

6.本实用新型的目的是通过以下技术方案来实现的:

7.一种全自动烟丝结构在线检测装置,包括多层折返式振动分选筛、设置在每层筛面上的自动扫网机构、每层筛面的出料端分别设置有烟丝暂存料斗,最下层筛面为无筛孔平板结构,并在该无筛孔筛面的出料端下方设置有自动称量料斗,其中:该装置还包括自动取样单元、样品总重称量单元和分层称量自动返线单元,

8.所述自动取样单元设置在振动分选筛的上方,包括与生产线输送带对接的取样机构和输送机构,所述取样机构由直线运动电机驱动做往复运动,可移至来料生产线输送带下方接收烟丝物料,并通过输送机构将物料送至样品总重称量单元;

9.所述样品总重称量单元包括带有称重传感器a的称量箱、设置在称量箱底部的滑动封板、以及位于称量箱下方的铺料机构,滑动封板由气缸驱动打开或闭合,物料由铺料机构下料口落至振动分选筛的最上层筛面上;

10.所述分层称量自动返线单元包括自动称量料斗,称量料斗底部的滑动底板、气缸、

设在称量料斗下方的返线输送带以及用于物料返回生产线输送带的负压风送管道和返线落料箱,滑动底板由气缸带动实现开合,物料从称量料斗落至返线输送带上并通过与返线输送带落料口连通的负压风送管道送至返线落料箱,返线落料箱设在生产线输送带上方,返线落料箱底部设有气锁密封落料装置。

11.所述多层折返式振动分选筛包括3-6层筛面(优选6层),物料在筛分时从顶部开始在各层筛面上依次左右循环向下振动分选。

12.所述取样机构和输送机构均为皮带式传输带。

13.所述取样机构和输送机构呈90度布置,输送机构位于取样机构下方位置。

14.烟丝暂存料斗设置在各层筛面出料端的下方位置,筛分完成后,烟丝暂存料斗逐层打开,依次送至自动称量料斗中进行称重。

15.所述滑动底板为金属材质,气缸上安装有电磁铁,通过电磁铁的断电通电实现气缸带动滑动底板的开合,使得称重烟丝在重力作用下下落至返线输送带上。

16.所述自动称量料斗安装在称重传感器b上,称重传感器b通过吊装方式安装在振动分选筛的机架上。

17.所述在线检测装置还设置有用于显示和操控工作状态的控制面板,该控制面板与在线检测装置中所有电气部件相连接并控制其运行。

18.更具体的说,所述的取样机构包括取样输送皮带、直线运动装置(即直线运动电机)、样品输送皮带,取样输送皮带在直线运动电机的带动下可快速移动,样品输送皮带与取样输送皮带呈90度角安装,样品总量称量机构安装在样品输送带出料端的下方,取样时输送带开始转动,直线运动装置快速将输送带向前推移至制丝线上的输送带交接处,制丝线上的烟丝落入到取样输送带上,由于取样输送带在转动,下落的烟丝随着取样输送带向前输送,样品取样量可设定为1000克,因此根据制丝线的流量参数设置好取样时间,到时间后取样输送带快速缩回(指取样输送带快速向后退,离开生产线),所取的烟丝样品被平铺在取样输送带上,随着取样输送带的转动将烟丝输送至样品输送带上,样品输送带将烟丝输送至样品总量称量机构内。

19.所述的样品总量称量机构包括样品称量箱、滑动封板、气缸a、称重传感器a、铺料皮带、样品称量支架,称重传感器a安装在支架上,样品滑动封板与气缸a相连,在气缸的带动下前后移动,样品称量箱安装在称重传感器a上,当样品落入到样品称量箱内后,称重传感器a对样品进行称量,记录样品总重量,完成后样品称量,滑动封板在气缸a的带动下向外移出,样品落入下方的铺料皮带上。

20.所诉烟丝暂存料斗安装在振动分选筛的第1-5层筛面的出料端,烟丝筛分时各层筛出的烟丝会暂时存储在烟丝暂存料斗,筛分完成后,烟丝暂存料斗逐层打开,第1、3、5层筛面端的烟丝暂存料斗中的烟丝下落至第6层筛面,并通过振动输送到分层称量机构的称量料斗内,第2、4层筛面端的烟丝暂存料斗中的烟丝由于位于称量料斗的正上方,因此,依次打开第4、2层烟丝暂存料斗的封板,烟丝依次可直接落入到称量料斗内,称量机构对落入称量料斗内的烟丝依次进行称量。这一部分的具体过程参见已授权公开专利202120710589.x。

21.所述分层称量自动返线单元包括自动称量料斗,设置在称量料斗底部的滑动底板、设在称量料斗下方的返线输送带以及用于物料返回生产线输送带的负压风送管道和返

线落料箱,滑动底板由气缸带动实现开合,物料从称量料斗落至返线输送带上并通过与返线输送带落料口连通的负压风送管道送至返线落料箱,返线落料箱设在生产线输送带上方,返线落料箱底部设有气锁密封落料装置。

22.自动称量料斗包括料斗本体、滑动底板、气缸b、电磁铁、称重传感器b、分层称量机构支架,称重传感器b通过吊装在振动分选筛上,称量料斗安装在称重传感器b上,滑动底板安装在称量料斗下部,为金属材质,电磁铁安装在气缸b上,当称量时,电磁铁断电失去磁性,气缸b带动电磁铁移开,当称量完成,需要落料时,电磁铁通电带磁,气缸b带动电磁铁前移与滑动封板接触并被磁力吸住,气缸b带动滑动底板移出称量料斗,烟丝在重力作用下落入下方的返线输送带上。

23.所述返线输送带安装在自动称量料斗的出料口,烟丝落下后由返线输送带输送至风送管道内。

24.返线落料箱安装在制丝线输送带的上方,气锁密封落料装置安装在返线落料箱的出料口位置,在保证气密性的同时使烟丝样品下落,并落入到下方的制丝输送带上。

25.本实用新型的有益效果是:通过自动取样、自动筛分、自动扫网、自动称量、自动返线,全程实现自动化,消除了人工取料、铺料、称量计算、返料等的繁琐过程,减少了人为因素干扰,极大的提高了工作效率。

附图说明

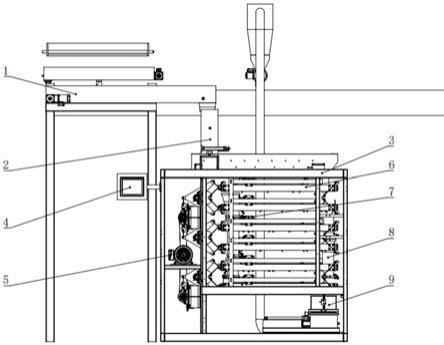

26.图1 为本实用新型检测装置的整体结构前视图,

27.图2为本实用新型检测装置的轴测图,

28.图3为自动取样单元取样状态示意图(即与来料生产线对接取样时示意图),

29.图4为自动取样单元取样完成返回状态示意图(即离开来料生产线时),

30.图5为样品总量称量单元称量状态示意图,

31.图6为样品总量称量单元落料状态示意图,

32.图7为振动分选筛主要技术特征结构示意图,

33.图8为分层称量和自动返线单元轴测图,

34.图9为分层称量返线机构称量状态示意图(料斗滑动底板闭合时),

35.图10为分层称量返线机构落料状态示意图(料斗滑动底板打开时),

36.图1-10中:1-自动取样单元,1.1-取样机构,1.2-取样机构落料口,1.3-直线运动机构(即直线运动电机),1.4-输送机构,1.5-输送机构落料口,1.6-机架,1.7-生产线(即制丝线)输送带,2-样品总量称量单元,2.1-样品称量箱,2.2-滑动封板,2.3-气缸a,2.4-称重传感器a,2.5-样品称量机构支架,2.6-铺料机构,2.7-铺料机构落料口,3-机体,4-控制面板,5-动力单元,6-分选筛,7-自动扫网机构,8-烟丝暂存料斗,9-分层称量自动返线单元,9.1-自动称量料斗,9.2-滑动底板,9.3-气缸b,9.4-电磁铁,9.5-称重传感器b,9.6-支撑,9.7-返线输送带,9.8-返线输送带落料口,9.9-风送管道,9.10-返线落料箱,9.11-气锁密封落料装置。

37.图11为现有技术中专利号为202120710589.x的装置的结构示意图,

38.图11中:1’为机架,2’为分选筛筛面,3’为动力单元,4’为烟丝暂存料斗,5’为自动称量料斗,6’为控制面板。

具体实施方式

39.本实用新型以下结合附图做进一步描述:

40.如图1-10所示:一种全自动烟丝结构在线检测装置,包括由动力单元5带动的多层折返式振动分选筛6、设置在每层筛面上的自动扫网机构7、每层筛面的出料端分别设置有烟丝暂存料斗8,最下层筛面为无筛孔平板结构,最下层筛面的出料端下方设置有自动称量料斗9.1,其中:该装置还包括自动取样单元1、样品总重称量单元2和分层称量自动返线单元9,

41.所述自动取样单元1设置在振动分选筛的上方,包括与生产线输送带1.7对接的取样机构1.1和输送机构1.4,所述取样机构1.1由直线运动电机1.3驱动做往复运动,移至来料生产线输送带下方接收物料,并通过输送机构1.4将物料送至样品总重称量单元2;

42.所述样品总重称量单元2包括带有称重传感器a 2.4的称量箱、设置在称量箱底部的滑动封板2.2、以及位于称量箱下方的铺料机构2.6,滑动封板2.2由气缸2.3驱动打开或闭合,物料由铺料机构下料口2.7落至振动分选筛6的最上层筛面上;

43.所述分层称量自动返线单元9包括自动称量料斗9.1,设在称量料斗底部的滑动底板9.2、气缸9.3、设在称量料斗下方的返线输送带9.7以及用于物料返回生产线输送带1.7的负压风送管道9.9和返线落料箱9.10,滑动底板9.2由气缸9.3带动实现开合,物料从称量料斗落至返线输送带9.7上并通过与返线输送带落料口9.8连通的负压风送管道9.9送至返线落料箱9.10,返线落料箱设在生产线输送带1.7上方,返线落料箱9.10底部设有气锁密封落料装置9.11。

44.所述多层折返式振动分选筛包括6层筛面(参见图7),物料在筛分时从顶部开始在各层筛面上依次左右循环向下振动分选。

45.所述取样机构和输送机构均为皮带式传输带。

46.所述取样机构1.1和输送机构1.4呈90度布置,输送机构1.4位于取样机构1.1下方位置。

47.烟丝暂存料斗8设置在各层筛面出料端的下方位置,筛分完成后,烟丝暂存料斗逐层打开,依次送至自动称量料斗9.1中进行称重、

48.所述滑动底板9.2为金属材质,气缸9.3上安装有电磁铁9.4,通过电磁铁的断电通电实现气缸9.3带动滑动底板9.2的开合,使得称重烟丝在重力作用下下落至返线输送带9.7上。

49.所述自动称量料斗9.1安装在称重传感器b 9.5上a,称重传感器b 9.5通过吊装方式安装在振动分选筛的机架上。

50.所述在线检测装置还设置有用于显示和操控工作状态的控制面板4,该控制面板与在线检测装置中所有电气部件相连接并控制其运行。

51.所述自动取样单元1中是由直线运动机构1.3在机架1.6上驱动取样机构1.1做往复运动,即可将取样机构1.1推入到生产线输送带1.7下接取测定烟丝结构的所需物料,根据生产线流量控制取样机构1.1停留时间可精确接取所需质量物料,接取任务完后再由直线运动机构1.3驱动取样机构1.1复位使取样机构落料口1.2与下方输送机构1.4所对应,物料便可从取样机构1.1由输送机构1.4经输送机构落料口1.5落入下方样品总量称量单元2中。

52.所述样品总量称量单元2中的气缸2.3驱动滑动封板2.2滑动将样品称量箱2.1关闭,从上方输送机构落料口1.5落入样品称量箱2.1的全部物料便可暂存其中,经称重传感器a 2.4称量完成物料质量后滑动封板2.2在气缸2.3的驱动下打开样品称量箱2.1的同时铺料组件2.6开始工作,便可将物料按照规定均匀的铺放在整个铺料机构2.6上,后可经铺料机构落料口2.7落入机体3内的分选筛6上。

53.所述分层称量自动返线单元9中称量料斗9.1、滑动封板9.2、支撑9.6通过称重传感器b 9.5与机体3相连,返线输送带9.7安装于称量料斗9.1下方并与风送管道9.9相连,物料可经过落料口9.8落入风送管道9.9之中;

54.所述分层称量主动返线单元9中滑动底板9.2复位时,从烟丝暂存料斗单元8中分批下落的物料可暂存于称量料斗9.1之中,经称重传感器b 9.5分批称量后,气缸b 9.3便与安装在其上的电磁铁9.4运动到滑动底板9.2处吸附牵引滑动底板将其与称量料斗滑动分离,物料便可下落经返线输送带9.7再输送至风送管道9.9中由负压风送将物料经风送管道9.9在返线落料箱9.10区域下落至下方所对应的气锁密封落料装置9.11内,由气锁密封落料装置9.11将物料均匀的散落在生产线输送带1.7上。

55.在机体3的一侧设置有用于显示和操控工作状态的控制面板4,所述控制面板与机构中所有电气部件相连接并控制其运行。

56.本实用新型的使用过程如下:

57.自动取样机构中直线运动机构驱动取样机构运动至生产线输送带或振槽下方,根据生产线流量调整取样机构停留时间,即可在生产线上取得规定质量的物料,取样任务完成后取样机构在直线运动机构的驱动下复位,物料便可从取样机构通过输送机构落入下方样品称量机构的样品称量箱中。

58.物料从自动取样机构落入样品称量机构的样品称量箱后,称重传感器a便可初步称量所取物料的质量,称量完成后气缸a驱动滑动封板将样品称量箱打开的同时,位于下方的铺料机构开始工作,随后物料便在铺料机构的工作下进行铺料,铺料完成后便可以规定的速度匀速向下方分选筛输送物料。

59.物料通过样品称量机构的铺料机构落料口落入到第一层分选筛上,筛网将物料向前振动输送,在物料输送的过程中,由于分选筛上安装有不同规格网孔的编织网,符合规格要求的物料会通过间隙落入到下一层分选筛上,不符合规格要求的物料会在第一层分选筛上一直向前输送到第一层分选筛出料端,然后落入到其所对应的烟丝暂存料斗单元的料斗中,下一层的分选筛的振动输送方向与上一层相反,再经振动分离后的物料输送到相对应的烟丝暂存料斗单元中。

60.分选筛在筛分过程中其编织网会残留部分物料,在筛分完成前程序将自动启动每层自动扫网单元,即扫网刷在摆动机构的驱动下清扫编织网,而扫网刷又在直线运动机构的带动下可完成整层分选筛的往复清扫,自动扫网单元将与分选筛同步结束,即各规格物料暂存于每层分选筛所对应烟丝暂存料斗之中。

61.分选筛完成筛分后第六层分选筛的物料应已经落入下方与之所对应的分层称量返线机构的称量料斗中,经称重传感器b称量得出第六层分选筛的物料质量后,气缸b便与安装在其上的电磁铁运动到滑动底板处吸附牵引滑动底板,将其与称量料斗滑动分离开,物料便下落至下方的返线输送带上,气缸b就将滑动底板复位的同时安装在其上电磁铁便

与滑动底板脱离,随后每层烟丝暂存料斗单元由下至上分批打开,将物料输送至称量料斗中。

62.物料分批从称量料斗下落由返线输送带输送、经落料口下落至风送管道中再由负压风送将物料送至生产线上方的返线落料箱,在返线落料箱区域内下落至气锁密封落料装置,再由气锁密封落料装置均匀的散落在生产线输送带上。

63.至此全部的物料质量分批称量完毕,称量结束后由控制系统根据公式计算出相应的整丝率和碎丝率数据,测试结束。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1