一种热塑鞋垫模具、热塑鞋垫及预制热塑鞋垫的制作方法与流程

1.本发明涉及热塑鞋垫制作技术领域,尤其涉及一种热塑鞋垫模具、热塑鞋垫及预制热塑鞋垫的制作方法。

背景技术:

2.足是人体运动系统的重要组成部分,足部疾病及损伤成为困扰人们的问题,矫正鞋垫能够有效治疗及预防足部疾病及损伤风险,已成为物理矫正的主要手段。

3.当前市面上的鞋垫多为模具制造,但每个人的脚都不同,模具加工难以做到针对个人个性化定制。现有的定制鞋垫主要有传统石膏模型制作和计算机辅助设计与制作两种模式。传统石膏模型制作是通过使用石膏绷带手工取出脚部模型,翻模修型,高温板材或eva加热成型,并最终打磨成品。但是传统方式制作时间长,操作环境粉尘多,需要大量经验;另一种是计算机辅助设计与制作方式、也就是通过减材制造,将块状塑胶材料雕刻而成,加工废料多,噪音大,粉尘多;以上两种加工方法一般都为单种材料加工,难以根据客户的不同病症和制作需求来调节鞋垫各个位置的硬度。

4.人的脚由骨骼、韧带、肌肉、肌腱构成。在人站立、行走和运动的时候,脚担负着支撑和平衡身体的重任。鞋垫是鞋的主要部件—内底,鞋垫和脚紧密接触,主要功能有:改善鞋内环境、稳定支撑,减轻脚底负荷,固定和保护,下肢长度的补长,预防或矫正畸形,甚至改善肢体功能等。随着人们生活水平的提高与对自身健康及运动需求关注的日益重视,有许多诸如儿童、老人、孕妇、运动员、糖尿病人、扁平足、内外翻足病人等人群对鞋垫有着特殊的个性化要求。

5.现在市场上已经有比较成熟的个人脚部数据采集及3d打印鞋垫的设计方案,但是在生产制造上一直没有一个兼容个性化设计和传统材料的生产方案;目前3d打印技术存在打印时间长,材料不耐用,手工贴面麻烦等问题,而热塑鞋垫的形状一般为平面,存在形状单一的问题,虽可以完全贴合个人脚型,但是没有矫形作用。

技术实现要素:

6.本发明针对上述现有的技术缺陷,提供一种热塑鞋垫模具及预制热塑鞋垫的制作方法,将热塑鞋垫模具分成六部分,这样可根据个人的需求选择合适厚度的六个部分进行组装,并利用鞋垫成型腔对热塑鞋垫进行成型,实现将平面的热塑鞋垫成型成个人所需的个性化造型的方案。

7.为了解决上述技术问题,本发明提供了一种热塑鞋垫模具,包括与鞋垫外形相同的主体,所述主体表面的形状与脚底的形状适配,所述主体的边缘设有垂直凸起的挡边,所述挡边与所述主体的表面之间形成鞋垫成型腔,所述主体由相互卡合组装的前掌部分、横弓部分、足弓外侧部分、足弓内侧部分、杯跟部分和足跟部分组成。

8.进一步的,所述挡边的高度为3

‑

5mm。

9.进一步的,所述前掌部分、横弓部分、足弓外侧部分、足弓内侧部分、杯跟部分和足

跟部分相互之间的边缘拼接处厚度相同。

10.进一步的,所述前掌部分、横弓部分、足弓外侧部分、足弓内侧部分、杯跟部分和足跟部分的边缘拼接处采用燕尾榫连接结构连接。

11.进一步的,前掌部分、横弓部分、足弓外侧部分、足弓内侧部分、杯跟部分和足跟部分的边缘拼接处均设有若干个燕尾榫。

12.进一步的,所述主体的材质为pc、abs、peek、pa6或pa12。

13.进一步的,所述前掌部分、横弓部分、足弓外侧部分、足弓内侧部分、杯跟部分和足跟部分均采用3d打印的方式一体成型制成。

14.本发明还提供了一种热塑鞋垫,包括由上往下依次层叠的面料层、弹性层、热塑板和支撑底层,所述面料层、弹性层、热塑板和支撑底层均为人脚掌的轮廓结构;所述热塑板由相互卡合组装的前掌部分、横弓部分、足弓外侧部分、足弓内侧部分、杯跟部分和足跟部分组成。

15.进一步的,所述热塑板为平面状。

16.进一步的,所述前掌部分、横弓部分、足弓外侧部分、足弓内侧部分、杯跟部分和足跟部分的边缘拼接处采用燕尾榫连接结构连接。

17.进一步的,前掌部分、横弓部分、足弓外侧部分、足弓内侧部分、杯跟部分和足跟部分的边缘拼接处均设有若干个燕尾榫。

18.本发明还提供了一种预制热塑鞋垫的制作方法,采用如上述任一项所述的热塑鞋垫模具进行制作,其特征在于,所述制作方法包括以下步骤:

19.s1、通过三维扫描仪获取个人足部三维数据,确定足底的三维曲面;

20.s2、通过压力测试仪获取个人足部的压力数据,根据压力数据结合得到的足底三维曲面确定足型;

21.s3、根据足型来确定和选用合适厚度的前掌部分、横弓部分、足弓外侧部分、足弓内侧部分、杯跟部分和足跟部分,再将选取的各部分通过卡合组装形成热塑鞋垫模具;

22.s4、将预制好的平面状热塑鞋垫放置于热塑鞋垫模具中的鞋垫成型腔内;

23.s5、而后通过加热使热塑鞋垫软化并附着于鞋垫成型腔内的表面进行塑型,然后冷却定型,制得矫形鞋垫成品。

24.进一步的,步骤s1之前还包括以下步骤:

25.s0、根据不同的足型并采用3d打印的方式先分别打印出相应合适厚度的前掌部分、横弓部分、足弓外侧部分、足弓内侧部分、杯跟部分和足跟部分。

26.进一步的,步骤s3中,还可根据足型并采用3d打印的方式先分别打印出合适厚度的前掌部分、横弓部分、足弓外侧部分、足弓内侧部分、杯跟部分和足跟部分,再将各部分通过卡合组装形成热塑鞋垫模具。

27.进一步的,步骤s5中,采用热压或吸塑的成型方式对热塑鞋垫半成品进行加热并塑形。

28.本发明具有以下有益效果:

29.本发明中将热塑鞋垫模具的表面形状制成与脚底的形状相同,并在该面上形成鞋垫成型腔,这样可利用鞋垫成型腔并利用加热塑形的方式对平面状的热塑鞋垫进行曲面成型,实现将平面的热塑鞋垫成型成所需的个性化造型的方案;另外该热塑鞋垫模具由六个

部分卡合组装组成,形成模块化设计,且该六个部分有不同的预制高度,这样可根据脚底曲面和足型来选择合适厚度的各部分,再将其组装成适合个人的热塑鞋垫模具,从而实现快速定制化;利用模块化的设计使该热塑鞋垫模具可反复使用多次,又可通过更换某一区域或某几区域的部件来制造出局部尺寸不同的模具,从而可以随时制作出适应个人矫形情况的热塑鞋垫,实现对不同病症足型的矫形效果,其不需要根据每个人的脚部均定制出一个专用的一体式模具,可大幅降低材料和鞋垫制作成本。

30.本发明方法根据每个人的足底曲面、不同病状的足型以及压力分布情况,先将足底分区,根据足型来确定和选用合适厚度的前掌部分、横弓部分、足弓外侧部分、足弓内侧部分、杯跟部分和足跟部分,再将选取的各部分通过卡合组装形成热塑鞋垫模具,使热塑鞋垫模具的鞋垫成型腔内的表面与个人相应的足型匹配,以此使鞋垫可适应各种足型进行个性化定制,并可通过更换某一区域或某几区域的部件来制造出局部尺寸不同的模具,从而可以随时制作出适应个人矫形情况的热塑鞋垫,实现对不同病症足型的矫形效果;另外还可针对通过大数据筛选出来的不同年龄段、不同性别普遍存在的脚部共同问题设计出通用的热缩鞋垫款式,再结合不同热塑结构的平面状预制热塑鞋垫,最后将热塑鞋垫用加热塑形的方法,能快速生产出兼容传统材料优势和3d定制化优势的矫形鞋垫。

31.本发明附加的方面和优点将在下面的描述中部分给出,这些将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

32.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,并不构成对本发明的不当限定,在附图中:

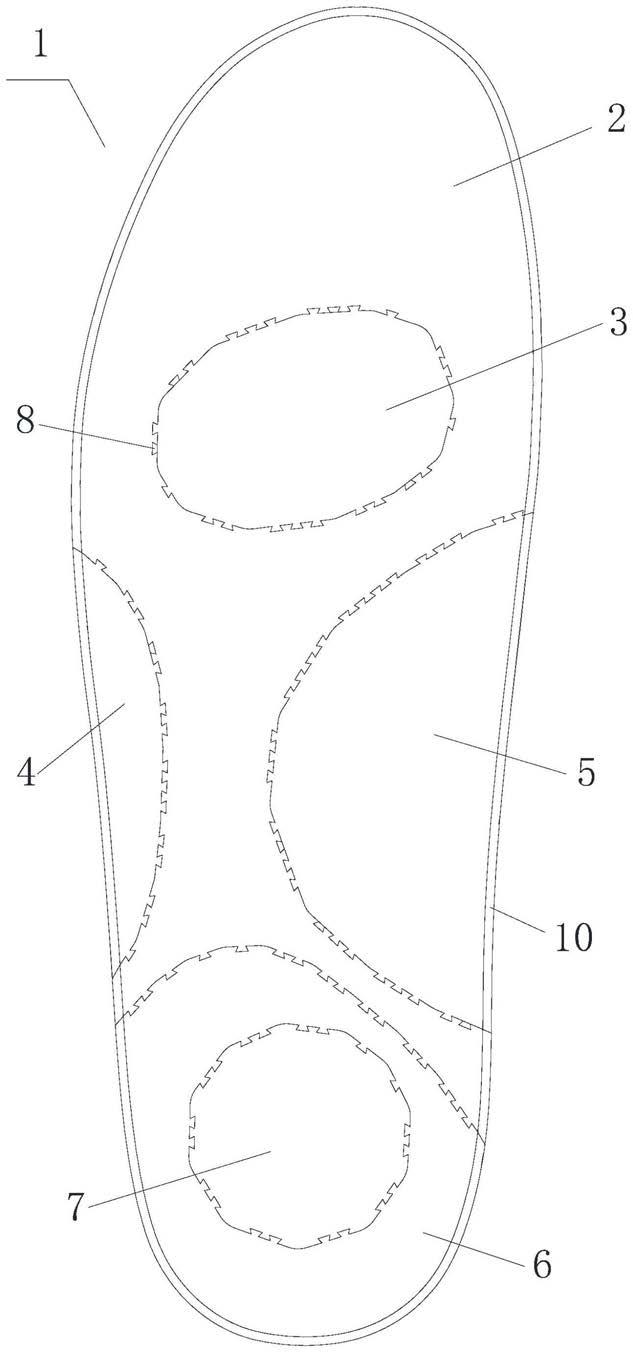

33.图1为实施例1中热塑鞋垫模具的示意图;

34.图2为实施例1中前掌部分的示意图;

35.图3为实施例1中横弓部分的示意图;

36.图4为实施例1中足弓外侧部分的示意图;

37.图5为实施例1中足弓内侧部分的示意图;

38.图6为实施例1中杯跟部分的示意图;

39.图7为实施例1中足跟部分的示意图;

40.图8为实施例2中热塑板的示意图。

具体实施方式

41.为了更充分的理解本发明的技术内容,下面将结合附图以及具体实施例对本发明作进一步介绍和说明;需要说明的是,正文中如有“第一”、“第二”等描述,是用于区分不同的部件等,不代表先后顺序,也不限定“第一”和“第二”是不同的类型。

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例;基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.实施例1

44.如图1

‑

7所示,本实施例所示的一种热塑鞋垫模具,包括与鞋垫外形相同的主体1,主体1表面的形状与脚底的形状适配,即主体1表面各部分的凹凸起伏形状与脚底的三维曲面形状相适配,且主体1的底面为平面,主体1的边缘设有垂直凸起的挡边10,用于对主体的表面形成一围合的限位区域,使挡边10与主体1的表面之间形成有下凹的鞋垫成型腔11;根据脚底的六大区域划分,即前掌、横弓、足弓外侧、足弓内侧、杯跟和足跟,将主体也对应分成六大相互独立的部分,即主体1由相互卡合组装的前掌部分2、横弓部分3、足弓外侧部分4、足弓内侧部分5、杯跟部分6和足跟部分7组成;上述中,将热塑鞋垫模具的表面形状制成与脚底的形状相同,并在该面上形成鞋垫成型腔,这样可利用鞋垫成型腔并利用加热塑形的方式对平面状的热塑鞋垫进行曲面成型,实现将平面的热塑鞋垫成型成所需的个性化造型的方案;另外该热塑鞋垫模具由六个部分卡合组装组成,形成模块化设计,且该六个部分有不同的预制高度,这样可根据脚底曲面和足型来选择合适厚度的各部分,再将其组装成适合个人的热塑鞋垫模具,从而实现快速定制化;利用模块化的设计使该热塑鞋垫模具可反复使用多次,又可通过更换某一区域或某几区域的部件来制造出局部尺寸不同的模具,从而可以随时制作出适应个人矫形情况的热塑鞋垫,实现对不同病症足型的矫形效果,其不需要根据每个人的脚部均定制出一个专用的一体式模具,可大幅降低材料和鞋垫制作成本。

45.具体的,在前掌部分2的前端贯穿设有容纳横弓部分3的第一通孔21,在前掌部分的后端两侧分别设有容纳足弓外侧部分4和足弓内侧部分5的第一缺口22和第二缺口23,杯跟部分6与前掌部分1的后端端部连接,在杯跟部分6中贯穿设有容纳足跟部分7的第二通孔61,从而将六大部分根据脚底功能和位置划分并组装,可快速组装出对应的鞋垫模具,并且各部分可根据实际来进行替换以实现快速定制化和反复使用的目的。

46.具体的,挡边10的高度为3

‑

5mm,该厚度根据预制好的平面热缩鞋垫厚度进行选择,使其与平面状的热缩鞋垫的厚度形成适配。

47.本实施例中,前掌部分2、横弓部分3、足弓外侧部分4、足弓内侧部分5、杯跟部分6和足跟部分7相互之间的边缘拼接处厚度相同,使各处连接处形成连续无阶梯的顺滑面,避免制作的鞋垫存在阶梯落差而影响使用舒适度;具体的,即第一通孔21边缘的厚度与横弓部分3的边缘厚度相同,足弓外侧部分4的内侧边缘厚度与第一缺口22的边缘厚度相同,足弓外侧部分4和足弓内侧部分5的内侧边缘厚度与第二缺口23的边缘厚度相同,杯跟部分6的前端边缘厚度与前掌部分1的后端边缘厚度相同,第二通孔61的边缘厚度与足跟部分7的边缘厚度相同;上述中,以前掌部分1作为主区域,其尺寸相对固定,其它部分的边缘尺寸以前掌部分中相对应拼接处的厚度为准进行制作,而各大部分中除边缘以外的区域的高度可根据实际需要制作,也可制作出用于适应不同足型形成高度不一的多种尺寸规格,从而实现快速选取不同规格的各部分和拼接以完成定制化需要。

48.具体的,前掌部分1、横弓部分2、足弓外侧部分3、足弓内侧部分4、杯跟部分5和足跟部分6的边缘拼接处设有若干个燕尾榫8,即各部分采用燕尾榫连接结构连接,利用相邻两部分拼接处中相适配的燕尾榫将各部分卡合组装在一起。

49.具体的,主体1的材质为pc、abs、peek、pa6或pa12等各种耐温3d打印材料,也还可以采用便于3d打印的各种金属材料等。

50.具体的,前掌部分1、横弓部分2、足弓外侧部分3、足弓内侧部分4、杯跟部分5和足

跟部分6均采用3d打印的方式一体成型制成,3d打印成型工艺可选用sla、sla、fdm、slm、lcd或dlp等。

51.于其它实施例中,前掌部分、横弓部分、足弓外侧部分、足弓内侧部分、杯跟部分和足跟部分的边缘拼接处还可采用凸台或工字形等连接结构。

52.于其它实施例中,前掌部分、横弓部分、足弓外侧部分、足弓内侧部分、杯跟部分和足跟部分还可采用机加工的方式或其它一体成型的方式制成。

53.实施例2

54.本实施例所示的一种热塑鞋垫,该热塑鞋垫为平面状,包括由上往下依次层叠的面料层、弹性层、热塑板100和支撑底层(图中未示出),该面料层、弹性层、热塑板和支撑底层均为人脚掌的轮廓结构;如图8所示,热塑板100由相互卡合组装的前掌部分2、横弓部分3、足弓外侧部分4、足弓内侧部分5、杯跟部分6和足跟部分7组成,及其跟实施1所述的模具一样分成对应的六部分,这样在将该热塑鞋垫在热塑鞋垫模具中可更好的完成塑形操作,两者可更好的实现适配加工。

55.具体的,热塑板为平面状。

56.具体的,在前掌部分2的前端贯穿设有容纳横弓部分3的第一通孔21,在前掌部分的后端两侧分别设有容纳足弓外侧部分4和足弓内侧部分5的第一缺口和第二缺口,杯跟部分6与前掌部分1的后端端部连接,在杯跟部分6中贯穿设有容纳足跟部分7的第二通孔,从而将六大部分根据脚底功能和位置划分并组装,可快速组装出对应的热塑板。

57.具体的,前掌部分1、横弓部分2、足弓外侧部分3、足弓内侧部分4、杯跟部分5和足跟部分6的边缘拼接处设有若干个燕尾榫8,即各部分采用燕尾榫连接结构连接,利用相邻两部分拼接处中相适配的燕尾榫将各部分卡合组装在一起。

58.具体的,面料层为聚酯纤维层。

59.具体的,弹性层为eva层。

60.具体的,热塑板为pvc热塑板。

61.具体的,支撑底层为热熔胶片。

62.实施例3

63.本实施例所示的一种预制热塑鞋垫的制作方法,采用如实施例1所述的热塑鞋垫模具进行制作,该制作方法包括以下步骤:

64.a、通过三维扫描仪获取个人足部三维数据,确定足底的三维曲面;

65.b、通过压力测试仪获取个人足部的压力数据,根据压力数据结合得到的足底三维曲面确定足型,即通过上述数据可以得到所需制作的鞋垫曲面和热塑鞋垫模具表面的形状;

66.c、在已事先制作有不同规格的六大部分(即主体的六大部分)的情况下,可根据足型来确定和选用合适厚度的前掌部分、横弓部分、足弓外侧部分、足弓内侧部分、杯跟部分和足跟部分,再将选取的各部分通过卡合组装形成热塑鞋垫模具,使组装后的热塑鞋垫模具表面的形状与足型适配,即与扫描的足底三维曲面形成适配;

67.d、将预制好的平面状热塑鞋垫放置于热塑鞋垫模具中的鞋垫成型腔内;

68.e、而后通过加热使热塑鞋垫软化并附着于鞋垫成型腔内的表面进行塑型,然后冷却定型,制得矫形鞋垫成品。

69.具体的,步骤e中,采用热压或吸塑的成型方式对热塑鞋垫半成品进行加热并塑形。

70.于其它实施例中,步骤a之前还包括以下步骤:

71.a1、根据不同的足型并采用3d打印的方式先分别打印出相应合适厚度的前掌部分、横弓部分、足弓外侧部分、足弓内侧部分、杯跟部分和足跟部分,使各部分均包括多种不同规格的模块以形成模型库;在后期的步骤c中使用时只需根据足型在模型库中选取合适厚度的各部分进行组装拼接成热缩鞋垫模具即可。

72.于其它实施例中,步骤c中,在事先还未制作有用于组装形成模具的各部分时,其可根据足型并采用3d打印的方式先分别打印出合适厚度的前掌部分、横弓部分、足弓外侧部分、足弓内侧部分、杯跟部分和足跟部分,再将各部分通过卡合组装形成热塑鞋垫模具。

73.依据上述方法的具体制作例子1:

74.当足型为纵弓塌陷(平塌)、足跟外翻的患者时,可以使足弓内侧部分的表面曲线为由内往外向上翘起,进而使后期塑形制作的鞋垫相应部分也向上翘起,利用翘起的足弓垫支撑内侧纵弓,而杯跟部分的外围边缘部分高度高于足跟部分,使主体的后跟处形成中间低边缘向上翘起的形状,使后期塑形制作的鞋垫的后跟处的形状一样,利用翘起的足垫跟杯包容后足,起到稳定跟骨的作用;在整个矫形的过程中,扁平足(纵弓塌陷)患者可使用一套属于自己尺码的热塑模具,随着足弓矫形的变化,足弓高度是有不同的,只需每隔一段时间均对当前足部情况进行检测和判断,即可不断的根据矫形的变化更换模具中合适尺寸的足弓内侧部分,再制作出当前足弓尺寸高度的热塑鞋垫。

75.以上对本发明实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本发明实施例的原理以及实施方式进行了阐述,以上实施例的说明只适用于帮助理解本发明实施例的原理;同时,对于本领域的一般技术人员,依据本发明实施例,在具体实施方式以及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1