一种新型鞋底成型模具的制作方法

1.本实用新型涉及一种新型鞋底成型模具。

背景技术:

2.在鞋材领域,爆米花鞋底是指采用膨胀热塑性颗粒(目前行业上多为膨胀热塑性聚氨酯,即etpu,也叫膨胀tpu)加工的鞋底。爆米花鞋底具有质地柔软、弹性佳、缓冲性能好、受压能耗损耗小、耐久性好、隔热性能好等诸多优点,其表面呈现出颗粒的外观纹路,受到很多消费者的青睐。爆米花鞋底虽然具有柔软和弹性好的优点,但其支撑性能不足。为了提升其支撑性能,现有技术的做法一般是在爆米花鞋底的侧面上设置加强部件,例如申请人在授权公告号cn 210054768 u,名称为“一种能改善包裹度的鞋子”的中国专利中,公开了在爆米花中底上设置加强条,以提升爆米花中底的支撑性能。但中底的反复形变和弯折容易导致加强条的脱落,影响支撑性能,另外这种鞋底的缓震性能还有待进一步提高,重量还有待进一步降低。

3.上述这类传统的爆米花鞋底的成型模具一般包括模具本体,模具本体具有第一模板和第二模板,第一模板与第二模板之间形成模腔,在模具本体上设有料口,通过料口向模腔送入热塑性颗粒,热塑性颗粒在一定的温度和压力下膨胀并粘结成爆米花鞋底。

4.鉴于此,本案发明人对上述问题进行深入研究,遂有本案产生。

技术实现要素:

5.本实用新型的目的在于提供一种能够降低爆米花鞋底、提升爆米花支撑性能的新型鞋底成型模具。

6.为了达到上述目的,本实用新型采用这样的技术方案:

7.一种新型鞋底成型模具,包括模具本体,模具本体包括相互配合的第一模板和第二模板,第一模板与第二模板之间形成成型腔室,还包括用于挂置筒状支撑件的挂具,挂具包括基板和设置在基板上的挂杆,在所述模具本体上设有导向孔,导向孔从所述模具本体的外壁贯穿至所述成型腔室,所述挂杆以可伸入或伸出所述成型腔室的方式对应导向孔设置。

8.作为本实用新型的优选方式,以模具本体成型的鞋底的前掌部至后跟部方向为模具本体的长度方向,所述导向孔沿所述模具本体的宽度方向延伸,所述挂杆为多根,多个所述挂杆沿所述基板的长度方向排布。

9.作为本实用新型的优选方式,多根所述挂杆呈波浪状排布。

10.作为本实用新型的优选方式,所述挂具包括第一挂具和第二挂具,所述导向孔包括第一导向孔和第二导向孔,第一导向孔和第二导向孔分设在所述成型腔室的两侧,第一挂具包括第一基板和第一挂杆,第一挂杆对应第一导向孔设置,第二挂具包括第二基板和第二挂杆,第二挂杆对应第二导向孔设置。

11.作为本实用新型的优选方式,所述第一模板包括第一安装板、设置在第一安装板

上的第一模框以及设置在第一模框内的第一模仁,所述第二模板包括第二安装板、设置在第二安装板上的第二模框以及设置在第二模框内的第二模仁,第一模框、第一模仁、第二模框以及第二模仁围成所述成型腔室。

12.作为本实用新型的优选方式,所述第一导向孔和所述第二导向孔设置在所述第一模框上。

13.作为本实用新型的优选方式,所述第一模框上设有用于限制所述第一基板沿所述模具本体的长度方向移动的第一限位槽座,所述第二模框上设有用于限制所述第二基板沿所述模具本体的长度方向移动的第二限位槽座。

14.作为本实用新型的优选方式,所述第二安装板上设有用于限制所述第一基板在所述模具本体的宽度方向移动的第一限位板和用于限制所述第二基板在所述模具本体的宽度方向移动的第二限位板。

15.采用本实用新型的技术方案后,在鞋底成型之前,将筒状支撑件放置在成型腔室中,推动基板,使得挂杆插至到筒状支撑件中,对筒状支撑件进行支撑,从而实现筒状支撑件的定位,之后向成型腔室中置入物料进行成型,成型后,将筒状支撑件包埋在鞋底中,可以增强鞋底的支撑性能,同时减轻鞋底的重量。

附图说明

16.图1为本实用新型的结构示意图。

17.图2为本实用新型的俯视图。

18.图3为本实用新型中多个筒状支撑件配合结构示意图。

19.图4为本实用新型中成型模具的结构示意图。

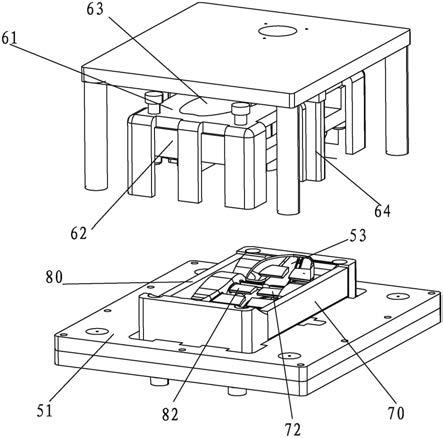

20.图5为本实用新型中成型模具的分解结构示意图。

21.图6为本实用新型中第一模仁、第一模框、第二模仁、第二模框、第一挂具以及第二挂具的分解结构示意图。

22.图中:

23.鞋底本体10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

前掌部101

24.足弓部102

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

后跟部103

25.内侧104

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

外侧105

26.大底20

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

筒状支撑件30

27.上支撑板部31

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

下支撑板部32

28.第一连接部33

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二连接部34

29.第一限位部36

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二限位部37

30.拱形支撑部38

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

通孔39

31.连接条40

32.第一安装板51

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一模框52

33.第一导向孔521

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二导向孔522

34.第一模仁53

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二安装板61

35.第二模框62

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二模仁63

36.第一限位板64

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一限位槽座621

37.第二限位槽座622

38.第一挂具70

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一基板71

39.第一挂杆72

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二挂具80

40.第二基板81

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二挂杆82

41.成型腔室90

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

料口91

具体实施方式

42.为了进一步解释本实用新型的技术方案,下面结合实施例进行详细阐述。

43.参照图1至图6,一种轻质缓震爆米花鞋底,包括由膨胀热塑性颗粒结合而成的鞋底本体10,膨胀热塑性颗粒为公知的鞋底材料,例如可以采用etpu材料,鞋底本体10对应人体的脚后跟的位置设为后跟部103,鞋底本体10对应人体的脚掌前部的位置设为前掌部101,鞋底本体10对应人体的足弓部位的位置设为足弓部102,鞋底本体10对应脚背内侧的位置为内侧104,鞋底本体10对应脚背外侧的位置为外侧105。本实用新型还包括包埋在所述鞋底本体10中的筒状支撑件30,在实施例中,筒状支撑件30呈扁平状,筒状支撑件30的外壁固定在所述鞋底本体10中,筒状支撑件30的内腔从所述鞋底本体10的内侧104贯穿至外侧105,筒状支撑件30的内腔形成缓震空间。

44.作为本实用新型的一种优选方式,所述筒状支撑件30为多个,多个筒状支撑件30沿所述鞋底本体10的前后方向布设,在实施例,一共有6个筒状支撑件30,前掌部101对应的位置设置2个,足弓部102对应的位置设置3个,后跟部103对应的位置设置1个。

45.作为本实用新型的一种优选方式,相邻所述筒状支撑件30通过连接条40连接在一起,多个筒状支撑件30和连接条40形成与所述鞋底本体10的轮廓对应的支撑区,支撑区形成一个整体,从后跟部103延伸至前掌部101。

46.作为本实用新型的一种优选方式,所述支撑区对应所述足弓部102形成向上拱起的拱形支撑部38,对足弓形成有效的支撑保护。

47.作为本实用新型的一种优选方式,相邻的所述筒状支撑件30通过多个连接条40连接,相邻连接条40之间形成镂空空间,多个连接条40沿所述鞋底本体10的内侧104至外侧105方向排布,在实施例中,显示了3根连接条40。在鞋底本体10弯折时,由于连接条40处的材料相对较少,连接条40可以随着鞋底本体10弯折,提升鞋底的灵活性。

48.作为本实用新型的一种优选方式,所述筒状支撑件30包括上支撑板部31、下支撑板部32以及连接上支撑板部31与下支撑板部32的第一连接部33和第二连接部34,上支撑板部31和下支撑板部32可以采用弧面板。

49.作为本实用新型的一种优选方式,所述上支撑板部31和所述下支撑板上均布设有通孔39,通孔39与所述筒状支撑件30的内腔连通,设置通孔39可以使得筒状支撑件30更加容易形变。

50.作为本实用新型的一种优选方式,所述筒状支撑件30沿轴向的两端设有用于限制所述筒状支撑件30轴向移动的第一限位部36和第二限位部37,第一限位部36和第二限位部37可以进一步限制筒状支撑件30的轴向移动,使得筒状支撑件30安装更加稳定。

51.作为本实用新型的一种优选方式,所述筒状支撑件30的硬度大于所述鞋底本体10的硬度,筒状支撑件30的硬度例如可以为邵氏硬度75a至95a,材料例如可以采用tpu。

52.作为本实用新型的一种优选方式,所述鞋底本体10的下表面还复合有橡胶大底20,以提升鞋底的耐磨性能。

53.本实用新型还提出了一种新型鞋底成型模具,其可以成型上述的鞋底,鞋底成型模具包括模具本体,模具本体包括相互配合的第一模板和第二模板,第一模板与第二模板之间形成成型腔室90,还包括用于挂置筒状支撑件30的挂具,挂具包括基板和设置在基板上的挂杆,在所述模具本体上设有导向孔,导向孔从所述模具本体的外壁贯穿至所述成型腔室90,所述挂杆以可伸入或伸出所述成型腔室90的方式对应导向孔设置,在成型前,筒状支撑件30位于成型腔室90内且套设在挂杆上,通过挂杆对筒状支撑件30进行定位,成型时,将膨胀热塑性颗粒置入成型腔室90,采用传统爆米花鞋底的加工温度和压力,使得膨胀热塑性颗粒粘结在一起,膨胀热塑性颗粒将筒状支撑件30的外壁包埋住形成鞋底,在本实用新型的实施例中,挂杆的形状与筒状支撑件30的形状对应,在成型时,膨胀热塑性颗粒不会进入筒状支撑件30的内壁。

54.作为本实用新型的优选方式,以模具本体成型的鞋底的前掌部至后跟部方向为模具本体的长度方向,所述导向孔沿所述模具本体的宽度方向(即鞋底本体的内外外侧方向)延伸,所述挂杆为多根,多个所述挂杆沿所述基板的长度方向排布。

55.作为本实用新型的优选方式,多根所述挂杆呈波浪状排布。

56.本实用新型可以使用一个挂具,作为本实用新型的优选方式,挂具采用两个挂具,所述挂具包括第一挂具70和第二挂具80,所述导向孔包括第一导向孔521和第二导向孔522,第一导向孔521和第二导向孔522分设在所述成型腔室90的两侧,第一挂具70包括第一基板71和第一挂杆72,第一挂杆72对应第一导向孔521设置,第二挂具80包括第二基板81和第二挂杆82,第二挂杆82对应第二导向孔522设置。本实用新型,通过第一挂杆72和第二挂杆82来支撑一个筒状支撑件30,实现筒状支撑件的两端的定位。

57.作为本实用新型的优选方式,所述第一模板包括第一安装板51、设置在第一安装板51上的第一模框52以及设置在第一模框52内的第一模仁53,所述第二模板包括第二安装板61、设置在第二安装板61上的第二模框62以及设置在第二模框62内的第二模仁63,第一模框52、第一模仁53、第二模框62以及第二模仁63围成所述成型腔室90,该成型腔室90与鞋底的外形对应。本实用新型中,料口91设置在第二模仁63上并贯通至成型腔室90中,该成型腔室90与鞋底本体的形状相适应。第一模板和第二模板上可以连接相应的驱动机构(例如采用油缸),从而实现开模和合模。

58.作为本实用新型的优选方式,所述第一导向孔521和所述第二导向孔522设置在所述第一模框52上。

59.作为本实用新型的优选方式,所述第一模框52上设有用于限制所述第一基板71沿所述模具本体的长度方向移动的第一限位槽座621,所述第二模框62上设有用于限制所述第二基板81沿所述模具本体的长度方向移动的第二限位槽座622。

60.作为本实用新型的优选方式,所述第二安装板61上设有用于限制所述第一基板71在所述模具本体的宽度方向移动的第一限位板64和用于限制所述第二基板81在所述模具本体的宽度方向移动的第二限位板(图中被遮挡,未示出),第一限位板64和第二限位板均向第一基板71方向移动,当合模之后,通过第一限位槽座621和第一限位板64限制第一基板71在模具本体的宽度方向移动,通过第二限位槽座622限制第二基板81在模具本体的宽度

方向移动,从而保证在成型过程中,筒状支撑件30不会位移。

61.本实用新型的产品形式并非限于本案实施例,任何人对其进行类似思路的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1