一种多尺度复合结构仿生小口径人工血管

1.本实用新型属于生物医学技术领域,具体涉及一种多尺度复合结构仿生小口径人工血管。

背景技术:

2.动脉粥样硬化或其他诱因导致的心脑血管/外周血管的严重堵塞、病变坏死,导致了对血管移植的需求。自体移植无疑是最佳选择,但自体移植血管来源有限、二次创伤、血管尺寸匹配难等因素限制了自体移植的广泛应用。目前,人工合成的大口径血管(内径>6mm),如涤纶或膨化聚四氟乙烯人工血管,已经在主动脉血管移植中取得了较好的临床效果。但人工小口径血管由于存在口径小、血流速度慢、易堵塞等问题,临床治疗效果不佳。制备能够长期畅通的小口径人工血管成为一大难题。

3.人体天然血管为三层结构,内层为沿轴向排列的单层内皮细胞,中层为环向排列的多层平滑肌细胞,外层为胶原细胞外基质。血管处于不断舒张和收缩状态,这种响应与血管的非线性力学性能有关,血管存在呈波浪形的弹性纤维和胶原纤维,在血管舒张时,波浪形纤维逐渐伸展开。目前,小口径仿生人工血管结构设计也多采用三层结构,采用溶液静电纺丝技术制备而成,内层为轴向取向纤维,中层为环向取向纤维,外层为无序纺丝。上述小口径人工血管存在诸多缺陷,包括:(1)细胞渗透性差,溶液静电纺丝技术制备的血管结构孔径小、孔隙率低,细胞黏附、增殖、迁移仅局限于血管表面,难以长入、渗透到内部,不利于层间细胞通讯、组织再生;(2)需要增大孔径和孔隙率以改善细胞渗透性,导致机械性能较差; (3)不具备天然血管的非线性弹性,对人工血管植入后恢复弹性不利;(4)随着血管材料的降解,血管机械强度存在一段快速衰减的过程,但由于细胞渗透性差,此时新生血管组织含量并不理想,导致血管整体强度不足,容易导致血管破裂或动脉瘤的形成。

4.综上所述,目前仿生小口径人工血管主要面临两大问题:第一,仿生血管结构性能与细胞渗透需求不匹配;第二,人工血管降解速度与血管组织再生速度的不匹配。

技术实现要素:

5.为了解决上述技术问题中的至少一个,本实用新型实施例提出了一种多尺度复合结构仿生小口径人工血管。

6.根据本实用新型的第一方面,本实用新型实施例提出了一种多尺度复合结构仿生小口径人工血管,所述人工血管具有自内向外依次设置的内层、中层、骨架层和外层;所述内层包括轴向取向的多条第一纤维,所述第一纤维由纤维直径为1-50μm的第一纤维丝形成;所述中层包括环向取向的多条第二纤维,所述第二纤维由纤维直径为1-50μm的第二纤维丝形成;所述骨架层包括按照预设方式排列的纤维直径为100-1000μm的第三纤维丝;所述外层由纤维直径为50-1000nm的第四纤维丝构成。

7.进一步,所述骨架层包括沿轴向并行排列的多条呈环形波浪纹状的纤维丝,所述多条呈环形波浪纹状的纤维丝连接成一体。

8.进一步,两条所述沿轴向并行排列的呈环形波浪纹状的纤维丝之间的间距为200-2000μm 进一步,所述第一纤维之间的间隔为20-200μm,所述第二纤维之间的间隔为20-200μm。

9.进一步,所述内层的厚度为50-1000μm,所述中层的厚度为50-1000μm,以及所述外层的厚度为200-2000μm。

10.进一步,所述人工血管的内径为2-6mm,所述人工血管的长度为15-50mm。

11.进一步,形成第一纤维丝的第一聚合物和形成第二纤维丝的第二聚合物为降解速率较快的材料,形成第三纤维丝的第三聚合物和形成第四纤维丝的第四聚合物为降解速率较慢的材料。

12.进一步,形成第一纤维丝的第一聚合物和形成第二纤维丝的第二聚合物为plcl、pgs 和pga的一种或多种,形成第三纤维丝的第三聚合物和形成第四纤维丝的第四聚合物为 plla和/或pcl。

13.进一步,所述第四纤维丝为混纺的合成聚合物和天然聚合物材料,和/或,所述第四纤维丝在外层中无序排列。

14.本实用新型实施例的有益效果:本实用新型实施例提出的多尺度复合结构仿生小口径人工血管实现了生物仿生与力学仿生兼顾,既具有足够的机械强度,又能通过内层、中层的纤维结构促进细胞渗透,诱导细胞取向,同时骨架层模拟了天然血管非线性力学性能。此外,通过对内层、中层和骨架层选用具有不同降解时间的材料,骨架层降解时间相对较长,优化了人工血管的各层降解过程,实现梯度降解,在促进内层和中层降解、组织再生的同时,避免了血管机械性能的快速衰退。

附图说明

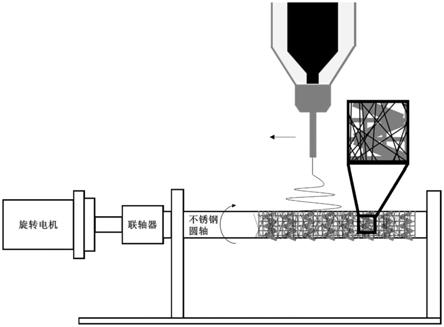

15.图1是本实用新型实施例提出的人工血管的制备方法中形成血管内层示意图;

16.图2是本实用新型实施例提出的人工血管的制备方法中形成血管中层示意图;

17.图3是本实用新型实施例提出的人工血管的制备方法中形成血管骨架层示意图;

18.图4是本实用新型实施例提出的人工血管的制备方法中形成血管外层示意图;

19.图5是本实用新型实施例提出的多尺度复合结构仿生小口径人工血管的内层结构示意图;

20.图6是本实用新型实施例提出的多尺度复合结构仿生小口径人工血管的中层结构示意图;

21.图7是本实用新型实施例提出的多尺度复合结构仿生小口径人工血管的骨架层结构示意图;

22.图8是本实用新型实施例提出的多尺度复合结构仿生小口径人工血管的外层结构示意图;

23.图9是人体血管的胶原纤维和弹性纤维在血管收缩状态、正常状态和舒张状态的对比示意图。

具体实施方式

24.为使本实用新型的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并

参照附图,对本实用新型进一步详细说明。但本领域技术人员知晓,本实用新型并不局限于附图和以下实施例。

25.实施例1多尺度复合结构仿生小口径人工血管的制备方法

26.本实用新型实施例提出了一种多尺度复合结构仿生小口径人工血管的制备方法,所述人工血管的内径为2-6mm,优选的,所述人工血管的长度为15-50mm。

27.包括如下步骤:

28.s1、利用熔融静电纺丝技术形成所述人工血管的内层,所述内层包括轴向取向的多条第一纤维,所述第一纤维由纤维直径为1-50μm的第一纤维丝沉积形成。所述第一纤维之间的间隔为20-200μm,所述第一纤维丝的纤维直径为优选的为1-20μm,所述内层的厚度为 50-1000μm。

29.示例性的,参照图1、图5,利用熔融静电纺丝技术在不锈钢圆轴上形成人工血管内层。其中,不锈钢圆轴为收集装置,呈柱状,旋转电机通过联轴器与不锈钢圆轴驱动连接,能够带动不锈钢圆轴旋转。所述不锈钢圆轴长度为20-60cm,直径为2-6mm,旋转电机转速为 0-1000r/min,不锈钢圆轴与高压电源正极连接。

30.将第一聚合物加入至熔融静电纺丝打印喷头中,根据第一聚合物的熔点设定合适的加热温度,加热保温30分钟左右,熔融静电纺丝打印喷头的喷嘴内径为50-500μm,喷嘴与高压电源接地端连接,不锈钢圆轴与高压电源正极连接,高压电源电压为0.1-10kv。在打印喷头的喷嘴与收集装置表面的距离为1-10mm。将打印喷头中的第一聚合物的熔体以一定速度挤出,打印喷头沿不锈钢圆轴的轴向移动,熔融的第一聚合物通过熔融静电纺丝打印喷头挤出后,在施加的电场作用下,会形成一个泰勒锥,进而引出直径为1-50μm的第一纤维丝,将第一纤维丝沉积在不锈钢圆轴表面,完成一根轴向取向的第一纤维丝的打印;旋转电机带动不锈钢圆轴旋转一定角度,打印喷头沿不锈钢圆轴的轴向反向移动,进行下一根轴向取向的第一纤维丝的打印;重复上述打印步骤,在电场作用下,使得后面打印的第一纤维丝沉积在先前沉积的第一纤维丝附近/上,直至达到相应的内层厚度,完成多尺度复合结构仿生小口径人工血管的内层的制备。

31.所述第一聚合物,例如为聚已内酯(pcl)、聚乳酸(pla)、l-聚乳酸(plla)、聚l

‑ꢀ

丙交酯-己内酯(plcl)、聚羟基乙酸(pga)、聚乳酸-羟基乙酸共聚物(plga)、聚氨酯(pu)、聚乙二醇(peg)、聚乙二醇-b-聚(l-丙交酯-co-已内酯)(pelcl)中的一种或多种。

32.s2、利用熔融静电纺丝技术在人工血管的内层外侧形成所述人工血管的中层,所述中层包括环向取向的多条第二纤维,所述第二纤维由纤维直径为1-50μm的第二纤维丝沉积形成。所述第一纤维之间的间隔为20-200μm,所述中层的厚度为50-1000μm。优选的,所述第二纤维丝的纤维直径为1-20μm。

33.示例性的,参照图2、图6,将第二聚合物加入至熔融静电纺丝打印喷头中,根据第二聚合物的熔点设定合适的加热温度,加热保温30分钟左右,熔融静电纺丝打印喷头的喷嘴内径为50-500μm,喷嘴与高压电源接地端连接,不锈钢圆轴与高压电源正极连接,高压电源电压为0.1-10kv。打印喷头的喷嘴与收集装置表面的距离为1-10mm。将打印喷头中的第二聚合物的熔体以一定速度挤出,旋转电机带动不锈钢圆轴旋转,转速为100r/min以下。熔融的第二聚合物通过熔融静电纺丝打印喷头挤出后,在施加的电场作用下,会形成一个泰勒锥,进而引出直径为1-50μm的第二纤维丝,能够将第二纤维丝沉积在人工血管的内层外

侧,不锈钢圆轴旋转一圈,完成一圈环向取向的第二纤维丝的制备;打印喷头沿不锈钢圆轴的轴向移动一定距离后继续挤出第二聚合物,旋转电机带动不锈钢圆轴旋转,进行下一圈环向取向的第二纤维丝的打印,重复上述打印步骤,直到第二纤维丝轴向覆盖内层。喷头沿不锈钢圆轴反向移动,第二纤维丝在电场的作用下沉积在先前沉积的第二纤维丝附近/上。如此反复,直至达到相应的中层厚度,完成多尺度复合结构仿生小口径人工血管的中层的制备。所述第二聚合物与第一聚合物相同或不同。

34.所述第二聚合物,例如为聚已内酯(pcl)、聚乳酸(pla)、l-聚乳酸(plla)、聚l

‑ꢀ

丙交酯-己内酯(plcl)、聚羟基乙酸(pga)、聚乳酸-羟基乙酸共聚物(plga)、聚氨酯(pu)、聚乙二醇(peg)、聚乙二醇-b-聚(l-丙交酯-co-已内酯)(pelcl)中的一种或多种。

35.在步骤s1和s2中,利用熔融静电纺丝技术形成所述人工血管的内层和中层,能够可控的调节纤维之间的间隔,相比于现有技术中使用溶液静电纺丝技术形成的纳米尺度纤维丝,本技术的人工血管的内层和中层的纤维丝直径更大,纤维间隔及支架孔径更大,能够更好的达到促进细胞渗透的目的。同时,所述人工血管的内层和中层通过纤维丝的取向排列可以分别诱导细胞沿轴向和环向排列,实现诱导细胞取向的目的。

36.s3、利用熔融沉积技术在人工血管的中层外侧形成所述人工血管的骨架层,所述骨架层所述骨架层包括按照预设方式排列的纤维直径为100-1000μm的第三纤维丝,第三纤维丝的纤维直径优选的为100-500μm。

37.示例性的,参见图3、图7,将第三聚合物加入熔融沉积打印喷头中,根据第三聚合物的熔点设定合适的加热温度,加热保温30分钟左右;熔融沉积打印喷头的喷嘴内径为 100-1000μm,打印喷头的喷嘴与收集装置表面的距离为0.1-3mm。将打印喷头中的第三聚合物的熔体以一定速度挤出,旋转电机带动不锈钢圆轴旋转,转速在100r/min以下,打印喷头沿不锈钢圆轴以一定速度、一定幅度往复移动,第三纤维丝以预设路径沉积在人工血管中层外侧;不锈钢圆轴每旋转一圈,完成一圈按预设路径排列的第三纤维丝的打印;打印喷头沿不锈钢圆轴的轴向移动一定距离,例如是200-2000μm,重复上述打印步骤,完成下一圈按照预设路径排列的第三纤维丝的制备;重复上述打印步骤,直至完成多尺度复合结构仿生小口径人工血管的骨架层的制备。

38.在本实施例中,所述骨架层包括沿轴向并行排列的多条呈环形波浪纹状的纤维丝,并且所述多条呈环形波浪纹状的纤维丝连接成一体,如图7所示,通过多条轴向取向的纤维丝将所述多条呈环形波浪纹状的纤维丝相互连接,当然使用一条轴向取向的纤维丝也是可以的。优选的,两条所述沿轴向并行排列的呈环形波浪纹状的纤维丝之间的间距为200-2000μm。

39.本实施例通过加入沿轴向并行排列的多条呈环形波浪纹状的纤维丝,可以模拟胶原纤维和弹性纤维在血管工作过程中的收缩和舒张,进而模拟血管的非线性力学性能。图9中示出了人体血管的胶原纤维和弹性纤维在血管收缩状态p0、正常状态p1和舒张状态p2的对比示意图,胶原纤维和弹性纤维在血管收缩时收缩,在血管舒张时伸长,使得d2》d1》d,其中d2为血管舒张时的血管外径尺寸,d为血管收缩时的血管外径尺寸,d1为血管在正常状态时的血管外径尺寸。

40.所述第三聚合物,例如为聚已内酯(pcl)、聚乳酸(pla)、l-聚乳酸(plla)、聚l

‑ꢀ

丙交酯-己内酯(plcl)、聚羟基乙酸(pga)、聚乳酸-羟基乙酸共聚物(plga)、聚氨酯(pu)、聚乙

二醇(peg)、聚乙二醇-b-聚(l-丙交酯-co-已内酯)(pelcl)中的一种或多种。

41.s4、利用溶液静电纺丝技术在人工血管的内层、中层和骨架层上形成所述人工血管的外层,所述外层由纤维直径为50-1000nm的第四纤维丝构成,外层的厚度为200-2000μm,所述第四纤维丝在外层中无序排列。

42.示例性的,参照图4、图8,将第四聚合物在室温下溶于溶剂中,充分搅拌至完全溶解,得到第四聚合物的电纺溶液,溶液质量百分比为5%-20%;将第四聚合物的电纺溶液加入至溶液静电纺丝打印喷头中,所述打印喷头的喷嘴内径为50-500μm,所述喷嘴与高压电源接地端连接,喷嘴与高压电源正极连接,高压电源电压为1-30kv。所述溶液静电纺丝打印喷头例如包括容量为2ml注射器和连接于注射器前端的中空不锈钢针头,注射器后端与注射泵连接,不锈钢针头内径为50-500μm,不锈钢针头与高压电源接地端连接,不锈钢圆轴与高压电源正极连接。注射器下端的不锈钢针头与收集装置表面的距离为10-100mm。通过注射泵将注射器中的第四聚合物的电纺溶液以一定速度挤出,旋转电机带动不锈钢圆轴旋转,转速在 1000r/min以下,在不锈钢圆轴旋转的同时,针头沿不锈钢圆轴以一定速度往复移动,将第四纤维丝无序的沉积在内层、中层和骨架层上,直至外层积累到相应的厚度,形成无序电纺层,完成多尺度复合结构仿生小口径人工血管的外层的制备。

43.所述第四聚合物,例如为聚已内酯(pcl)、聚乳酸(pla)、l-聚乳酸(plla)、聚l

‑ꢀ

丙交酯-己内酯(plcl)、聚羟基乙酸(pga)、聚乳酸-羟基乙酸共聚物(plga)、聚氨酯(pu)、聚乙二醇(peg)、聚乙二醇-b-聚(l-丙交酯-co-已内酯)(pelcl)、胶原蛋白、丝素蛋白、壳聚糖、水凝胶、明胶、弹性蛋白中的一种或多种;所述溶剂,例如为水、乙醇、异丙醇、六氟异丙醇、四氢呋喃、氯仿、二甲基甲酰胺中的一种或多种。

44.优选的,所述第四纤维丝为混纺的合成聚合物和天然聚合物材料,在保障人工血管整体结构密封性的同时,还有利于改善血管的生物活性。

45.s5、将步骤s4获得的多尺度复合结构仿生小口径人工血管自不锈钢圆轴上取下,置于真空干燥箱中进行干燥,例如干燥3天,完成多尺度复合结构仿生小口径人工血管的制备。

46.以下,以制备内径2mm、长度100mm的人工血管为例,选用直径为2mm、长度为15cm 的不锈钢圆轴,对本实用新型实施例的上述方法进行说明。

47.s1、利用熔融静电纺丝技术形成所述人工血管的内层

48.内层——第一聚合物采用分子量20000的plcl(70/30)材料,材料加入熔融静电纺丝打印喷头后,喷头加热温度设为100℃,加热保温时间30分钟;使用喷头喷嘴的内径为100μm,之后调节打印喷头最下端喷嘴距离不锈钢圆轴距离为5mm,喷嘴与高压电源接地端连接,不锈钢圆轴与高压电源正极连接,高压电源电压设为5kv。设定与打印喷头相连的气泵推挤气压为10kpa,喷头以20mm/s沿不锈钢圆轴的轴向移动,直径为20μm的第一纤维丝沉积在不锈钢圆轴表面,第一纤维丝长度为100mm,每完成一根第一纤维丝沉积,不锈钢圆轴旋转3

°

,打印喷头沿不锈钢圆轴反向移动,以相同参数制备下一根第一纤维丝,如此往复。在电场作用下,后面打印的第一纤维丝会沉积在先前沉积层的第一纤维丝附近/上,直到制备内层厚度为100μm。

49.s2、利用熔融静电纺丝技术在人工血管内层上形成所述人工血管的中层

50.中层——第二聚合物采用分子量20000的plcl(70/30)材料,材料加入熔融静电纺

丝打印喷头后,喷头加热温度设为100℃,加热保温时间30分钟;使用喷头喷嘴的内径为100μm,之后调节打印喷头最下端喷嘴距离不锈钢圆轴上制备的血管内层距离为5mm,喷嘴与高压电源接地端连接,不锈钢圆轴与高压电源正极连接,高压电源电压设为5kv;从由第一纤维构成的内层的轴向一端开始打印,设定与打印喷头相连的气泵推挤气压为10kpa,不锈钢圆轴旋转速度为20r/min,直径为20μm的第二纤维丝沉积在不锈钢圆轴表面,每沉积一圈第二纤维,打印喷头沿不锈钢圆轴移动20μm,以相同参数制备下一根第二纤维,直到第二纤维轴向覆盖内层,再反向移动重复上述操作,第二纤维丝在电场的作用下沉积在先前沉积的第二纤维丝附近/上。如此往复,直到制备中层厚度为500μm。

51.s3、利用熔融沉积技术在人工血管中层上形成所述人工血管的骨架层

52.骨架层——第三聚合物采用分子量80000的pcl材料,材料加入熔融静电纺丝打印喷头后,喷头加热温度设为100℃,加热保温时间30分钟;使用喷头喷嘴的内径为200μm,之后调节打印喷头最下端喷嘴距离不锈钢圆轴上制备的血管中层距离为200μm,设定与打印喷头相连的气泵推挤气压为50kpa,喷头按照预设路径将直径为100μm的第三纤维丝沉积在上述制备的中层外侧,其中不锈钢圆轴转速为20r/min,喷头沿轴向移动速度为120mm/min;不锈钢圆轴每旋转一圈,完成一条沿轴向并行排列的呈环形波浪纹状的第三纤维丝的打印;打印喷头沿不锈钢圆轴的轴向移动1000μm,重复上述打印步骤,完成下一条沿轴向并行排列的呈环形波浪纹状的第三纤维丝的打印;重复上述打印步骤,直至完成沿轴向并行排列的所有呈环形波浪纹状的纤维丝的打印。最后,沿轴向打印一条或多条纤维丝,以连接多条呈环形波浪纹状的纤维丝。

53.s4、利用溶液静电纺丝技术在人工血管骨架层上形成所述人工血管的外层

54.外层——第四聚合物采用分子量40000的丝素蛋白,溶剂选用六氟异丙醇,溶液质量百分比为10%,加入2ml注射器中,注射器与内径为100μm的不锈钢针头连接,不锈钢针头最下端距离不锈钢圆轴上制备的骨架层距离50mm;不锈钢针头与高压电源接地端连接,不锈钢圆轴与高压电源正极连接,高压电源电压设为10kv;不锈钢圆轴以100r/min的速度转动,溶液静电纺丝打印喷头沿不锈钢圆轴轴向以10mm/s往复运动,这样第四纤维丝无序的沉积到已经打印的内层、中层和骨架层之上,形成一层无序电纺层,直至制备无序电纺的外层厚度为500μm。

55.s5、将步骤s4获得的多尺度复合结构仿生小口径人工血管自不锈钢圆轴上取下,置于真空干燥箱中干燥3天,得到人工血管。

56.实施例2多尺度复合结构仿生小口径人工血管

57.参照图6-图9,本实用新型实施例还提出一种多尺度复合结构仿生小口径人工血管,所述人工血管的内径为2-6mm,所述人工血管具有自内向外依次设置的内层、中层、骨架层和外层;所述内层包括轴向取向的多条第一纤维,所述第一纤维由纤维直径为1-50μm的第一纤维丝形成;所述中层包括环向取向的多条第二纤维,所述第二纤维由纤维直径为1-50μm的第二纤维丝形成;所述骨架层包括按照预设方式排列的纤维直径为100-1000μm的第三纤维丝;所述外层由纤维直径为50-1000nm的第四纤维丝构成。

58.由此,相比于现有技术中使用溶液静电纺丝技术形成的纳米尺度纤维丝,本技术的人工血管的内层和中层的纤维丝直径更大,纤维间隔及支架孔径更大,能够更好的达到促进细胞渗透的目的。所述人工血管的内层和中层通过纤维丝的取向排列可以分别诱导细

胞沿轴向和环向排列,实现诱导细胞取向的目的。

59.在本实施例中,所述人工血管的长度为15-50mm,所述人工血管的内径为2-6mm;所述第一纤维之间的间隔为20-200μm,所述第二纤维之间的间隔为20-200μm;所述内层的厚度为50-1000μm,所述中层的厚度为50-1000μm,以及所述外层的厚度为200-2000μm;所述第一纤维丝和第二纤维丝的纤维直径为1-20μm;所述第三纤维丝的纤维直径为100-500μm;所述骨架层包括沿轴向并行排列的多条呈环形波浪纹状的纤维丝,并且所述多条呈环形波浪纹状的纤维连接成一体,例如,通过一条或多条轴向取向的纤维丝将所述多条呈环形波浪纹状的纤维丝相互连接。优选的,两条所述沿轴向并行排列的呈环形波浪纹状的纤维丝之间的间距为200-2000μm。

60.由于人工血管植入人体后,随着细胞的繁殖生长,人工血管的各层纤维要逐步降解。因此,在本实用新型的优选实施例中,所述人工血管的内层和中层,即,形成第一纤维的第一聚合物和形成第二纤维的第二聚合物采用降解速率较快的材料,如plcl、pgs和pga的一种或多种;所述人工血管的骨架层和外层,即,形成第三纤维丝的第三聚合物和形成第四纤维丝的第四聚合物采用降解速率较慢的材料,如plla和/或pcl,以保证人工血管的整体强度不会随着内层、中层的先行降解而有快速的损失,从而实现人工血管的梯度降解。表1中给出了用于生物打印的一些聚合物材料的机械性能及体内降解时间。

[0061][0062]

表1:一些材料的机械性能及体内降解时间

[0063]

本实用新型所提供的一种多尺度复合结构仿生小口径人工血管及其制备方法,有利于解决目前小口径人工血管在血管结构、机械性能、血管降解等方面的不足,本实用新型结合熔融电纺、熔融沉积、溶液电纺等方法提供了一种多尺度复合结构仿生小口径人工血管的制备方法,这种结合多种工艺、制备复杂血管结构的方法对于仿生小口径血管的未来发展是具有启发意义的。

[0064]

本实用新型实施例提出的多尺度复合结构仿生小口径人工血管的内层和中层采用取向纤维结构,通过增大纤维丝尺寸、纤维间隔,能够促进细胞渗透,诱导细胞取向,实现功能化内皮层、平滑肌层形成,防止血栓形成,促进血管弹性恢复;通过增加骨架层结构,能够可以改善、调节人工血管整体机械强度,还能够模拟天然血管的非线性力学性能,在血管舒张、收缩时,骨架层模拟胶原纤维和弹性纤维的伸展、收缩,促进血管弹性恢复,通过对内层、中层和骨架层选用具有不同降解时间的材料,骨架层降解时间相对较长,能够调节降解

速度,实现与其它层的梯度降解,保障人工血管降解过程中保持所需的力学性能;外层采用无序排列的纳米纤维丝,能够保障人工血管整体结构的密封性,并且,纳米纤维丝采用合成聚合物和天然聚合物材料混纺制备时,还有利于改善血管的生物活性。

[0065]

以上,对本实用新型的实施方式进行了说明。但是,本实用新型不限定于上述实施方式。凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1