减小表面接触的柱塞密封垫的制作方法

减小表面接触的柱塞密封垫

1.相关申请

2.本技术要求在2019年9月19日提交的美国申请序列号16/575,469的优先权,其通过引用整体并入本文。

技术领域

3.本发明基本涉及加工和组装注射器部件的领域,更具体地涉及注射器柱塞密封垫,其上设置有一个或多个表面特征,用于高效的制造后组装过程并为注射器柱塞提供进一步的密封能力。

背景技术:

4.图1-5示出了标准注射器柱塞10,其构造用于与注射器筒b一起使用,例如以通过大体流体密封的密封件密封接合于注射器主体b的空腔的内壁iw(见图5)。柱塞10包括在第一端(未示出)和第二端20之间延伸的主体12。第一端通常包括按压板、凹形垫或将由机器或用户操作的接触面(未示出),第二端20包括密封头22,该密封头包括与之接合的密封件或密封垫30。

5.参见图2,密封垫30包括环形或垫片形主体31,该主体包括中间开口32、由该中间开口32限定出的内表面33、以及外周面34。外周面34可包括一个或多个凹槽或沟道36或其他期望的表面特征。在示出的示例中,沟道36形成在外周面34中并且围绕其整个圆周限定。在示例实施例中,密封垫30包括第一侧40和第二侧42。第一侧40限定有第一侧表面44,第二侧42限定有第二侧表面46(见图3)。通常情况下,密封垫30包括均匀厚度,第一和第二侧表面44、46光滑并且构造为相对于彼此基本上是平坦的。因此,传统密封垫大体呈环形,其带有基本光滑且大体平坦的第一和第二侧表面44、46。

6.根据示例实施例,与注射器柱塞一起使用的密封垫通常由注塑成型大量制造,例如,其中多个空腔模具执行多次循环以制作多个密封垫。通常情况下,离开模具的密封垫被大量收集并且放置在后加工处理浴例如润滑工艺中,以允许柱塞(例如密封头)在注射器筒内顺滑且密封地运动。在一些示例实施例中,收集到的密封垫在与柱塞主体12的密封头单独组装之前被置于硅树脂浴中或例如置于另一个浴中或置于润滑处理工艺。在经润滑之后,密封垫与柱塞的密封头单独组装。在一些情况下,可以使用料斗、转盘或碗式给料机来促进密封垫与柱塞的密封头的自动化组装。

7.通常,当在润滑工艺或硅树脂浴中处理多个密封垫30时,一个或多个密封垫30易于临时连接或粘附到一个或多个其余密封垫30(见图4)。例如,由于第一和第二侧表面44、46大体是光滑的、均匀的和平坦的,其上润滑剂的存在无意中起到粘合剂或内聚力的作用。因此,一个密封垫的第一或第二侧表面与另一个密封垫的第一或第二侧之间的内聚力明显大于存在的任意其他力,从而使得多个密封垫30(例如两个或更多个)连接在一起,例如以使它们通常以同心方式堆叠或对齐(参见图4)。

8.但是,例如通常用于将密封垫与柱塞的密封头自动组装的多数料斗、转盘或碗式

给料机无法在密封垫粘在一起时正常工作。例如,在大多数情况下,在组装过程中,当多个密封垫无意地连接或粘在一起时,整个装配线必须暂时关闭并且必须将密封垫分开。关闭装配线和暂停制造可能会导致棘手的局面、时间延迟和成本增加。

9.此外,在某些情况下,即使将柱塞和密封垫与密封头组装在一起,一些注射器也容易消散。例如,根据一些例子,一些注射器例如用于存储的注射器易于允许容纳在注射器筒内的至少一些空气或液体内容物通过与注射器筒内壁密封接合的柱塞的密封头消散或逸出。

10.因此,可以看出存在改进柱塞密封垫、改进它们的制造及其组装以及它们在注射器筒内的密封性的需求。本发明主要涉及提供一种表面接触减小的柱塞密封垫,以满足这些和其他需求。

技术实现要素:

11.在示例实施例中,本发明提供了柱塞密封垫或密封环,其包括设置在其一个或两个侧表面上的至少一个表面特征。在示例实施例中,柱塞密封垫的每个侧表面的至少一部分包括隆起的突起。在示例实施例中,该至少一个突起是连续的以围绕密封垫的一个或两个侧表面形成连接的环。在另一个示例实施例中,至少一个突起是非连续的。

12.一方面,本发明涉及表面接触减小的柱塞密封垫,其包括主体、限定第一侧表面的第一侧,限定第二侧表面的第二侧和从该第一侧表面或第二侧表面中的至少一个朝外突出的至少一个隆起的表面特征。该主体包括中心开口、由中心开口限定的内表面和限定在主体的最外侧部分处的外周面。第一侧表面被限定在主体的第一侧,第二侧表面被限定在主体的第二侧。第一侧表面和第二侧表面大体是光滑的并且相对于彼此偏移以在它们之间限定出第一厚度,其中第一侧表面包括第一侧表面积,第二侧表面包括第二侧表面积。该至少一个隆起的表面特征从第一侧表面或第二侧表面中的至少一个朝外突出。至少一个突起或包括最外侧接触表面的表面特征所限定的隆起的表面积显著小于第一和第二侧表面的第一和第二侧表面积。

13.在示例实施例中,至少一个表面特征包括从第一侧表面和第二侧表面向外突出的至少一个肋,至少一个肋中的每一个均包括连接至主体的第一和第二侧表面的近端和从第一端大体朝外偏置的远端,其中该突起从对应第一和第二侧表面朝外延伸至它们对应的最外侧接触表面。

14.在示例实施例中,柱塞密封垫还包括大体限定在最外接触表面的任一侧的、从突起的第一端至第二端的侧表面。在示例实施例中,在肋状突起的第一端和第二端之间限定约为0.20mm-0.30mm的厚度。在示例实施例中,在侧表面之间限定约为0.25mm-0.50mm的宽度。在示例实施例中,肋状突起沿着螺旋路径延伸。在示例实施例中,其中一个突起的螺旋路径沿顺时针方向延伸,并且其中另一个突起的螺旋路径沿逆时针方向延伸。

15.在示例实施例中,螺旋路径为非连续的并且包括第一和第二表面特征端,螺旋路径完成至少一圈以在第一和第二端之间提供至少一些重叠。在示例实施例中,至少一个肋包括由沿着环形路径延伸的交替布置的峰和谷形成的起伏轮廓,所述环形路径为连续的。在示例实施例中,本发明包括与具有密封头的柱塞主体结合的密封垫,所述密封头包括限定在间隔开的内表面之间的容置通道,所述间隔开的内表面构造用于密封接合至少一个肋

的最外侧接触表面。在示例实施例中,至少一个表面特征的最外侧接触表面的面积是所述第一侧表面或所述第二侧表面中一个的面积的1/16-1/256。在示例实施例中,所述密封垫的外直径为约4.5mm-30mm,内直径为约2mm-25mm,厚度为约0.075mm-10.5mm,并且其中所述至少一个表面特征的宽度为约0.125mm-10mm,厚度为约0.10mm-0.85mm。

16.另一方面,本发明涉及用于将柱塞主体的密封头自动组装的密封垫,所述密封垫包括基本上呈柱形的主体、限定出第一侧表面的第一侧、限定出第二侧表面的第二侧以及从第一侧表面和第二侧表面朝外延伸的至少一个突起。该通常呈柱形的主体具有外直径和限定出内直径的中间开口。在示例实施例中,在所述第一侧表面和所述第二侧表面的至少一个突起的最外侧部分处限定接触表面。

17.在示例实施例中,所述第一侧表面和所述第二侧表面分别限定出实质类似的表面积,并且其中所述至少一个突起的最外侧部分中的每一个的接触表面均包括接触表面积,所述接触表面积显著小于所述第一侧表面和所述第二侧表面的表面积。在示例实施例中,至少一个突起通常包括矩形横截面,所述横截面限定出与所述第一侧表面和所述第二侧表面连接的第一端和从所述第一端向外间隔并且限定出所述接触表面的第二端。在示例实施例中,从所述第一侧表面和所述第二侧表面延伸出的至少一个突起明显减小两个或更多个集合在一起的密封垫的表面之间的有效接触表面积,从而防止或至少明显减少了两个或多个密封垫的无意内聚。

18.另一方面,本发明涉及制作和组装多个注射器柱塞的方法,其包括提供多个柱塞主体,每一个所述柱塞主体均具有第一端和第二端,所述第一端具有按压板,所述第二端具有密封头,所述密封头具有由内表面界定的通道;提供多个密封垫以与所述密封头的通道自动组装,每个密封垫均具有环形主体,所述环形主体具有外直径、限定出内直径的中间开口、限定出第一侧表面的第一侧、限定出第二侧表面的第二侧、厚度以及从所述第一侧表面和所述第二侧表面朝外延伸的至少一个突起,其中接触表面被限定位于所述第一侧表面和所述第二侧表面的至少一个突起的最外侧部分;在硅树脂浴中润滑多个密封垫;将多个润滑的密封垫包含在自动组装机构中,该多个润滑的密封垫在该自动组装机构中大体自由定位和取向,其中该自动组装机构提供用于将多个润滑密封垫中的每一个供给至与单个柱塞主体组装在一起,其中所述第一侧表面和所述第二侧表面中至少一个突起及其接触表面明显减小了多个润滑密封垫中每一个的接触表面积,从而消除或至少明显减小一个或多个润滑密封垫之间的内聚。

19.在示例实施例中,该方法还包括将润滑密封垫附接至所述柱塞主体的密封头以形成组装好的柱塞,其中所述润滑密封垫构造用于装配在所述密封头的通道内。在示例实施例中,该方法还包括将所述组装的柱塞与注射器主体组装在一起。在示例实施例中,所述第一侧表面和所述第二侧表面的至少一个突起的接触表面被构造用于密封抵靠所述密封头的通道的内表面。

20.另一方面,本发明涉及制造至少一个密封垫的方法,包括提供包括一个或多个型腔的模具;和将材料注入所述模具的一个或多个型腔以形成一个或多个密封垫,所述一个或多个密封垫中的每一个均包括密封垫主体,所述密封垫主体具有第一侧和第二侧,在所述第一侧提供第一侧表面,在所述第二侧提供第二侧表面,在所述第一侧表面和所述第二侧表面上形成至少一个隆起的表面特征。

21.在示例实施例中,该方法还包括对所述一个或多个密封垫进行润滑。在示例实施例中,该方法还包括将所述一个或多个润滑的密封垫包含在自动组装机构中,所述一个或多个润滑的密封垫在所述自动组装机构中大体自由定位和取向,其中所述第一侧表面和所述第二侧表面的至少一个隆起的表面特征明显减小了多个润滑密封垫中每一个的接触表面积,从而明显减小了一个或多个润滑密封垫之间的内聚力。在示例实施例中,该方法还包括将所述一个或多个密封垫中的每一个安装在对应的注射器柱塞上。

22.本发明的这些和其他方面、特征和优点将参照附图和本文的详细描述来理解,并且将通过所附权利要求书中特别指出的各种元件和组合来实现。应当理解,如所要求保护的,前文大致描述和以下的附图说明以及具体实施方式都是对本发明的示例实施例的说明,而不是对本发明的限制。

附图说明

23.图1是与传统注射器筒一起使用的典型柱塞和密封头的详细立体图。

24.图2是与图1的柱塞的密封头一起使用的典型密封垫的立体图。

25.图3是对齐且通常彼此间隔布置的多个典型密封垫的侧视图。

26.图4示出了基本上对齐且可移除地连接在一起的多个典型密封垫。

27.图5示出了与注射器筒的内表面密封接合的图1的柱塞的局部横截面视图。

28.图6是根据本发明的实施例的密封垫或密封环的第一侧的立体图,密封垫的第一侧包括表面特征。

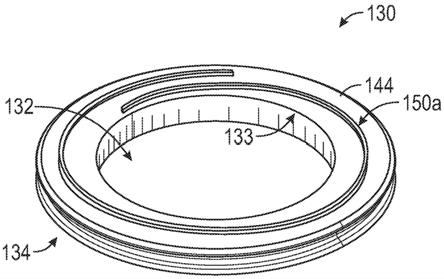

29.图7是图6的密封垫的第二侧的立体图,密封垫的第二侧包括表面特征。

30.图8是图6的密封垫的第一侧的平面视图并且示出了图6-7的第一和第二侧的表面特征。

31.图9是根据本发明的另一个示例实施例的密封垫的第一侧的立体图,该第一侧包括表面特征。

32.图10是图9的密封垫的第二侧的平面视图,该第二侧包括基本上与第一侧的表面特征类似的表面特征。

33.图11是根据本发明的另一个示例实施例的密封垫的第一侧的立体图,该第一侧包括表面特征。

34.图12是图11的密封垫的第二侧的平面视图,该第二侧包括基本上与第一侧的表面特征不同的表面特征。

35.图13示出了根据本发明的示例实施例的密封垫的侧向横截面视图,示出了密封垫具有形成于其第一侧和第二侧上的表面特征。

36.图14示出了根据本发明的另一个示例实施例的密封垫的侧向横截面视图,示出了密封垫具有形成于其第一侧和第二侧上的表面特征。

37.图15示出了本发明的与注射器筒的内表面密封接合的柱塞和密封垫的局部横截面视图。

38.图16是是根据本发明的示例实施例的多个拆下的柱塞的平面图,示出了从其密封头分离的密封垫。

具体实施方式

39.通过参考以下结合附图描述的具体实施方式,可以更容易地理解本发明,附图构成本发明的一部分。应当理解,本发明不限于本文中描述和/或示出的特定装置、方法、条件或参数,并且本文中使用的术语仅用于通过示例来描述特定实施例的目的,并不意在限制所要求保护的发明。本说明书中标识的任何及所有专利和其它出版物均通过引用并入本文,如同在本文充分阐述。

40.此外,如包括所附权利要求书的说明书中所用,除非上下文另外明确指出,否则单数形式的“一个(a或an)”和“该(the)”包括复数,并且对特定数值的引用至少包括该特定值。在本文中,范围可以表示为从“约(about)”或“大约(approximately)”一个特定值和/或到“约(about)”或“大约(approximately)”另一个特定值。当表示这样的范围时,另一实施例包括从一个特定值和/或到另一个特定值。类似地,当通过使用先行词“约”将值表示为近似值时,应当理解,该特定值形成另一实施例。

41.现参见附图,其中相同的附图标记在多个附图中代表相应的部件,图6-14示出了根据本发明的示例实施例的多个密封部件或密封垫130。在示例实施例中,密封垫的至少一个侧表面优选包括至少一个突起或隆起的表面部分。在示出的示例实施例中,密封垫的两个侧表面均包括突起或隆起的表面部分。

42.在示例实施例中,密封垫或密封环130大体类似于上文所述的密封垫30。例如,密封垫130类似地包括环状环圈或垫片形的主体,其包括中间开口132、由该中间开口132限定的内表面133、以及外周面134。在示例实施例中,外周面134可包括一个或多个凹槽或沟道或其他期望的表面特征,例如形成于该外周面134内并且围绕其整个外周限定的中间沟道。在示例实施例中,密封垫130包括第一侧140和第二侧142。第一侧140限定有第一侧表面144,第二侧142限定有第二侧表面146。

43.根据本发明的示例实施例,在密封垫或密封环130的至少一个侧表面设有至少一个突起或表面特征。根据本发明的优选示例实施例,在密封垫的第一侧表面和第二侧表面144、146上均设置有至少一个突起或表面特征。在示例实施例中,该至少一个突起或表面特征可为连续的或非连续的,或者例如该至少一个突起或表面特征可为连续特征和非连续特征的组合。

44.例如,如图6-8所示,第一侧表面144包括突起或隆起的第一表面特征150a,第二侧表面146包括突起或隆起的第二表面特征150b。在示例实施例中,表面特征150a、150b限定出沿螺旋形或盘旋路径延伸的基本呈肋状的突起。由此,根据一个示例实施例,表面特征150a、150b是非连续的。如图6所示,表面特征150a在逆时针方向上沿着盘旋路径从通常与外周面134向内间隔开的第一表面特征端延伸至通常与由中心开口132限定出的内表面133向外间隔开的第二表面特征端,该表面特征150a例如与密封垫130的第一侧表面144一体成型。在示例实施例中,表面特征150a优选完成至少一圈,从而在表面特征150a的第一和第二表面特征端之间带有至少一些重叠。

45.通过类似的方式,第二侧表面146的表面特征150b限定出沿着盘旋路径延伸并且与第二侧表面146一体形成的肋状突起。如图7所示,表面特征150b在顺时针方向上沿着盘旋路径从通常与外周面134向内间隔开的第一表面特征端延伸至通常与由中心开口132限定出的内表面133向外间隔开的第二表面特征端,该表面特征150b与密封垫130的第二侧表

面146一体形成。在示例实施例中,表面特征150a优选完成至少一圈,从而在表面特征150a的第一和第二表面特征端带有至少一些重叠。图8示出了密封垫130的平面视图,其示出了表面特征150a、150b是如何相对于彼此布置的构型。根据示例实施例,肋状突起的盘旋路径构造为使得特征150a、150b其中一个的中点部分通常定位在其他表面特征150a、150b的重叠端部之间。例如,如图8所示,表面特征150a的中点部分通常取向和定位为使得通常位于表面特征150b的重叠端部之间。由此,表面特征150a的中点部分通常取向和定位为使得通常位于表面特征150b的重叠端部之间。这样,表面特征150b的中点部分通常取向会定位为使得通常位于表面特征150a的重叠端部之间。

46.图9示出了根据本发明的示例实施例的密封垫130的横截面视图。如图所示,密封垫130包括厚度t1、外直径od和内直径id。在示例实施例中,第一和第二侧表面144、146的表面特征150a、150b包括宽度w和突出超过它们对应侧表面144、146的高度或厚度t2。根据所示的示例实施例,厚度t1约为2.50毫米(mm)、外直径od约为26.50mm、内径id约为18.00mm、宽度w约为0.50mm并且厚度t2为0.25mm。根据一个示例实施例,该密封垫130以及上文描述的尺寸通常构造用于60毫升的注射器筒。

47.例如,如图16所示,其示出限定出宽度约为2.60mm的通道的柱塞主体12的60毫升密封头的侧视图。在替代示例实施例中,表面特征150a、150b的宽度w和厚度t2可优选按照期望设计。根据替代的示例实施例,宽度w可为约0.125mm-10mm,或者例如该宽度w可等于密封垫的外直径和内直径之间的差值(例如od-id=w)。类似地,根据替代的示例实施例,厚度t2可优选约为0.10mm-0.85mm,或例如根据一些示例实施例通常为约0.20mm-0.35mm。

48.根据图9所示的示例实施例,表面特征150a、150b优选构造为包括均匀厚度t2。但是,根据替代的示例实施例,一个或多个表面特征可包括变化的厚度t2,或者例如可包括其具有最小厚度的至少一个部分并且可包括具有最大厚度的另一个部分。根据另一个示例实施例,厚度t2可以波浪状、z字形或随机图案或例如两种或更多种图案的组合波动,以进一步减小接触面积。由此,根据一些示例实施例,在密封垫的至少一个侧表面上设置的表面特征的最外侧表面可包括变化的厚度,例如使得其最外侧表面在某些部分更靠近于侧表面并且在其他部分处更远离侧表面。

49.根据替代的示例实施例,优选柱塞主体、密封头(及其通道)和密封垫的尺寸可按照期望设计以与注射器筒n的内壁iw密封地接合,并且由此允许注射器的正常功能。还参见图16,示出了6毫升、20毫升和60毫升的柱塞主体以及对应的常用密封垫(例如不具有表面特征)以说明能够对各个尺寸中的一些进行调整以包括从第一侧表面和第二侧表面伸出的突起或表面特征。根据一些示例实施例,20毫升的柱塞主体112包括限定出宽度约为1.6mm通道的密封头。6毫升的柱塞主体212包括限定出宽度约为2.6mm的通道的密封头。如上文所述,柱塞主体12的密封头的通道包括约为2.60mm的宽度。在替代的示例实施例中,尺寸设计用于其他注射器尺寸(例如0.5毫升至120毫升)的柱塞主体可包括限定出宽度约为0.5mm-8.5mm的通道的密封头。

50.在柱塞主体上方示出的是对应密封垫(例如不具有表面特征的常规密封垫)及其示例尺寸。例如,20毫升的密封垫330包括约为20.50mm、例如根据一个示例实施例约为20.69mm的外直径,约为5.65mm、例如根据一个示例实施例约为5.71mm的内直径以及约为1.35mm、例如根据一个示例实施例约为1.49mm的厚度。6毫升的密封垫330包括约为

12.75mm、例如根据一个示例实施例约为12.85mm的外直径,约为6.00mm、例如根据一个示例实施例约为6.12mm的内直径以及约为2.35mm、例如根据一个示例实施例约为2.43mm的厚度。并且如上文所述,密封垫30(例如60毫升)包括约为26.50mm、例如根据一个实施例约为26.67mm的外直径,约为18.00mm、例如根据一个示例实施例约为18.59mm的内直径以及约为2.50mm、例如根据一个示例实施例约为2.51mm的厚度。根据其他示例实施例,该密封垫的尺寸可按照期望设计,例如包括约为4.5mm-30mm的外直径、约为2.0mm-25mm的内直径以及约为0.75mm至10.5mm的厚度。

51.根据一个示例实施例,采用不具有任何突起的常规密封垫30通常在密封垫的第一侧表面和第二侧表面之间提供0.05毫米的间隙和形成在柱塞主体12的密封头22处由通道限定的至少一个表面。例如,如图1和5所示,密封头22包括一对偏移的或间隔开的盘形件26,在这些盘形件之间限定出通道以容置密封垫30,并且其中内表面27通常彼此间隔2.60mm以使得在每个内表面27和侧表面44、46之间存在约为0.05mm的间隙9(例如,2.60mm的通道-2.50mm的厚度=0.10mm的间隙/2=两个0.05mm的间隙)。因此,在一些示例实施例中,0.10mm的间隙(例如或两个0.05mm的间隙)可造成气体和/或液体溢出注射器的空腔,即使柱塞与注射器主体b的内壁iw密封接合(见图5)。

52.形成鲜明对比的是,图10示出了包括第一和第二侧表面144、146的表面特征150a、150b的密封垫130,该表面特征150a、150b从第一和第二侧表面144、146向外延伸并且密封接合于密封头22的间隔开的盘形件26的内表面27。由此,防止了气体和/或液体从注射器筒的空腔中溢出,从而不管先前可能导致蒸发或流体(例如,气体和/或液体)损失的任何压力或其他外力如何,外周面134和内壁iw之间限定的密封以及表面特征150a、150b和内表面27之间限定的密封明显足以保持密封接合。

53.返回参见图6-9,第一和第二侧表面144、146的表面特征150a、150b优选防止两个或更多个密封垫130在进行润滑之后以及在与柱塞主体12的密封头22组装之前临时连接或粘在一起。例如,由于表面特征150a、150b的最外侧表面从第一和第二侧表面144、146至少部分地隆起或间隔开,第一和第二侧表面144、146的接触表面积(例如表面特征150a、150b的最外侧表面)显著减小以消除两个或更多个密封垫130之间的任何粘合性。根据一个示例实施例,接触表面积或由表面特征150a、150b的最外侧表面限定的面积是由第一和第二侧表面144、146限定的面积的约1/16至1/128。由此,随着有效接触表面积的减小,即使没有完全消除也显著减少了两个或多个密封垫的无意接合或粘在一起。因此,不管多个密封垫130是否包含在料斗、转盘、碗式进料器或其他自动组装机器中(例如,以促进柱塞的组装),表面特征150a、150b优选地防止两个或更多个密封垫130的任何此类无意接合或粘在一起。此外,如上所述,表面特征150a、150b优选地提供额外的密封益处,使得即使没有完全消除也显著减少包含在注射器空腔内的气体和/或液体的蒸发或损失。

54.图11-12示出了包括替代的第一和第二表面特征150c、150d的密封垫130,该第一和第二表面特征例如限定了大致相似的连续波状轮廓,该波状轮廓具有前后交替的峰和谷(或向内和向外指向的叶状部),位于沿着第一和第二侧表面144、146延伸的大体圆形或其他方式构造的闭合路径的内部和外部。在示例实施例中,表面特征150c、150d包括连续的肋状突起,其围绕它们的沿着第一和第二侧表面144、146的环形路径限定出多个峰和谷。类似于上文所述,表面特征150c、150d与第一和第二侧表面144、146一体连接。可选地,根据一个

示例实施例,至少其中一个如本文所述的表面特征可以是通常与第一和第二侧表面144、146中的一个或多个连接的单独部件。根据一个示例实施例,如图12所示,表面特征150c、150d以交替方式布置在相应的侧表面144、146上,例如使得第二侧表面146的表面特征150d的峰部与第一侧表面144的表面特征150c的谷部大体对齐。

55.根据示例实施例,表面特征150c、150d的环形路径被大体定位在约外周面134和内表面133之间的中间位置。由此,表面特征150c、150d的环形路径的平均值通常为密封垫130的外直径和内直径od、id的平均值。例如,根据一个示例实施例,表面特征150c、150d的环形路径的平均直径约为22.25mm(例如(26.50mm+18mm)/2))。在其他示例实施例中,波状和连续轮廓的环形路径可包括期望直径,例如通常至少约为18mm并且通常小于约26.50mm。

56.图13-14示出了包括可选的第一和第二表面特征150d、150e的密封垫130,其例如大体限定出在第一和第二侧表面144、146上沿着环形路径延伸的不同的连续轮廓。在示例实施例中,表面特征150d、150e包括连续的肋状突起,其大体在第一和第二侧表面144、146沿着环形路径延伸。如图所示,第一侧表面144包括表面特征150e,第二侧表面146包括表面特征150d(如上文所述)。在示例实施例中,表面特征150e限定出包括四个较大半径的弯曲路径基本一致的轮廓,这些弯曲路径在四个向内定位的交叉点处相互连接。类似于上文所述,表面特征150e、150d一体连接至第一和第二侧表面144、146。可选地,根据一个示例实施例,至少其中一个上文所述的表面特征可以是通常与第一和第二侧表面144、146中的一个或多个连接的单独部件。如图14所示,第一密封垫130的第一侧表面144的表面特征150e的明显最小的表面积能够接触第二侧表面146的表面特征150d。因此,因为第一和第二侧表面144、146的中断(例如通过提供突起的表面特征150e、150d),仅第一密封垫130的第一和第二侧表面144、146中的一个明显小的表面积能够接触另一个密封垫130的表面特征150e、150d中的任一个明显小的表面积。

57.如上文所述,接触表面积或由表面特征150a-e的最外侧表面限定的面积是由第一个第二侧表面144、146限定的面积的约1/16-1/25。另外,如图12和14所示,表面特征150a-e的互相接触的实际面积显著小于由表面特征150a-e的最外侧表面所限定的总面积。例如,根据一个示例实施例,第一密封垫130的其中一个表面特征150a-e的最外侧表面与另一个密封垫130的另一个表面特征150a-e的最外侧表面的实际接触面积可以约为1-100%。根据示例实施例,当密封垫130相对于彼此大致同心布置时,表面特征150a-e中一个的最外侧表面将接触表面特征150a-e中另一个的最外侧表面。在一个示例实施例中,当第一密封垫的表面特征150a-e基本上类似于另一个密封垫的表面特征150a-e时,可能表面特征150a-e中一个的大体全部最外侧表面与另一个表面特征150a-e的大体全部最外侧表面接触。实际上,即使当表面特征150a-e的最外表面的整个区域彼此接触时,例如,即使当密封垫经历润滑浴时,施加在有效接触面积上的内聚力(如果存在)也不足以导致两个或多个密封垫彼此可移除地接合或粘着,其中残留润滑剂(例如,硅树脂)或润滑剂的外膜层存在于表面特征150a-e的最外表面上。此外,根据其他示例实施例,表面特征150a-e中的一个的最外表面的仅一部分仅接触另一表面特征150a-e的最外表面的一部分(例如,参见出现交叉点的图12和图14的表面特征150c-e)。因此,根据示例实施例,在某些情况下,表面特征150a-e的最外区域中只有一小部分彼此实际接触,从而进一步减少接触面积和两个或多个密封垫可能无意粘在一起的可能性。

58.因此,通过在密封垫的第一和第二侧表面上提供突起或表面特征,有效的接触表面积明显减小,从而下降到使内聚力小于可能导致两个或更多个密封垫接合或粘在一起的表面积。例如,如上所述,每个表面特征150a-e的最外侧表面积是第一和第二侧表面144、146中的每一个的总表面积的大约1/16-1/256。因此,由于第一和第二侧表面144、146的有效可接触表面积明显减小,消除了两个或多个密封垫130之间的内聚力。

59.图15示出了根据本发明的另一个示例实施例的密封垫230的截面图。如图所示,密封垫230大体类似于如上所述的密封垫130。例如,密封垫包括厚度、外直径、内直径、中心开口232、第一侧240、第二侧242、外周面234、第一侧表面244和第二侧表面246。根据示例实施例,在第一和第二侧表面244、246两者设置有表面特征250。在示例实施例中,表面特征250通常限定连续的楔形突起,该突起沿着围绕整个密封垫的环形路径延伸。在示例实施例中,表面特征250限定出宽度w,宽度通常从内表面233(限定开口232)至其外端进行测量。在示例实施例中,表面特征250的最外侧表面例如相对于第一和第二侧表面244、246成角度,而非相对于第一和第二侧表面244、246大体平行或呈平面状(如图6-14所示)。

60.根据一个示例实施例,表面特征250的最外侧表面限定出从竖向轴获取的角度α。根据一个示例实施例,宽度w约为6.50mm,角度α为85度。可选地,可以按需选择宽度w和角度α。此外,表面特征250限定出厚度t2,其中最大尺寸设置在其最外侧附近。根据一个示例实施例,厚度t2约为0.25mm。可选地,根据一些示例实施例,厚度t2可以约为0.01mm-0.75mm。

61.根据一些示例实施例,表面特征250的取向使得其最大尺寸(例如由t2限定)保持位于外侧或定位在比表面特征250的最小尺寸直径大的直径处。例如,如图所示,最小尺寸通常大体定位为靠近中间开口232的内表面233,最大尺寸定位在中间开口232的内表面233的外部并且通常靠近于外周面234。由此,在将密封垫安装在密封头22的通道内的过程中,表面特征250基本上没有机会影响其组装(例如表面特征250的一部分与密封头的一部分卡住)。

62.根据另一个示例实施例,第一侧表面和第二侧表面的表面特征可以优选地按需配置。如上所述,表面特征可以是连续的、不连续的、与第一和第二侧表面成一体的或用于附接到第一和第二侧表面的单独部件。在如上所述的一些示例实施例中,表面特征的最外接触表面可以是大致平坦的并且相对于第一侧表面和第二侧表面平行。在如上所述的其他示例实施例中,表面特征的最外接触表面可以是大致平坦的并且相对于第一侧表面和第二侧表面成角度。根据其他示例实施例,第一和第二侧表面的表面特征可以被构造为包括多个接触点,例如,其可以呈一个或多个平坦表面的形式(相对于侧表面平行和/或成角度)、一个或多个曲面、一个或多个所需的非线性轮廓和/或它们的组合。

63.根据另一个示例实施例,本发明涉及制作和组装多个注射器柱塞的方法。在示例实施例中,该方法包括提供多个柱塞主体,每个柱塞主体均包括第一端和第二端,第一端包括按压板,第二端包括密封头,密封头包括由内表面界定出的通道;提供用于自动组装至密封头的通道的多个密封垫,每个密封垫均包括环形主体,所述环形主体包括外直径、限定出内直径的中间开口、限定出第一侧表面的第一侧、限定出第二侧表面的第二侧、厚度以及从第一侧表面和第二侧表面朝外延伸的至少一个突起,其中接触表面被限定位于第一和第二侧表面的至少一个突起的最外侧部分;在硅树脂浴中润滑多个密封垫;将多个润滑的密封垫装入自动组装机构,该多个润滑的密封垫在该自动组装机构中大体自由定位和取向,其

中该自动组装机构提供用于将多个润滑密封垫中的每一个供给至与单个柱塞主体组装在一起,其中第一个第二侧表面的至少一个突起及其接触表面显著减小了多个润滑密封垫中每一个的接触表面积,从而消除或至少明显减小一个或多个润滑密封垫之间的内聚力。

64.虽然本发明已经参照示例实施例进行描述,但是本领域技术人员应理解的是如以下权利要求书所限定各种修改、增加或删减均位于本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1