一种纳米纤维增强可吸收骨内固定材料及其制备方法与流程

1.本发明涉及医用材料技术领域,尤其是涉及一种纳米纤维增强可吸收骨内固定材料及其制备方法。

背景技术:

2.随着医疗技术的迭代更新,传统的金属虽然具有较高的力学强度和耐疲劳性能,可满足临床手术对其性能的需求,但是金属材料植入人体后,金属材料在体内不能降解,因此治愈后需要进行二次手术将其取出,给患者造成二次伤害。近年来,可吸收固定移植物凭借其独特优势,受到了广泛关注,但是也存在一系列的问题,但是与其他非可吸收材料相比也有一定的局限性,抗裂能力差、韧性低、脆性明显、降解速率与骨长入速率不一致等缺点,一定程度上影响了可吸收固定材料的外观和使用寿命,最主要的是会严重威胁患者的生命安全。为了减少可吸收固定材料因自身的缺陷而引发的事故问题,需全面提升可吸收固定材料的品质。

3.鉴于此,提出本发明。

技术实现要素:

4.本发明的目的在于提供一种纳米纤维增强可吸收骨内固定材料及其制备方法。本发明纳米纤维增强可吸收骨内固定材料克服了普通骨内固定材料容易多尺度断裂的特性;纳米纤维具有比表面大、孔隙率高、修饰能力强以及高弹性模量的特点,极大提高了可吸收骨内固定材料的力学性能,同时也会进一步促进骨吸收及骨长入,加快术后恢复进程。

5.为了实现本发明的上述目的,本发明采用以下技术方案:在一方面,提供了一种纳米纤维增强可吸收骨内固定材料,所述纳米纤维增强可吸收骨内固定材料主要由生物可降解高分子材料、纳米纤维以及人工骨材料复合而成;其中所述纳米纤维表面经修饰或改性;所述纳米纤维的含量占所述骨内固定材料总重量的10

‑

20%;所述生物可降解高分子材料的含量占所述骨内固定材料总重量的60

‑

80%;所述人工骨材料占所述材料总重量的10

‑

20%。

6.在一个实施方案中,通过等离子体表面处理方法对所述纳米纤维进行亲水改性,有利于改善纳米纤维的生物相容性以及与生物降解高分子材料及人工骨材料之间的相互作用,还能增强纤维的断裂伸长率和断裂强度;或者,引入促进骨长入的天然或合成物质,所述促进骨长入的天然或合成物质包括壳聚糖、胶原蛋白、透明质酸、生长因子中的一种或多种有利于骨长入及骨吸收的物质。

7.在一个实施方案中,所述纳米纤维包括聚乳酸、聚乙交酯纤维、胶原纤维、聚丙交酯纤维、聚乙交酯

‑

丙交酯共聚物纤维、聚己内酯纤维、聚羟基丁酸纤维、聚对二氧杂环己烷酮纤维、聚丙交酯

‑

己内酯共聚物纤维、丙交酯

‑

羟基丁酸共聚物纤维、丙交酯

‑

乙交酯

‑

己内酯共聚物纤维、壳聚糖纤维、纤维素纳米纤维等中的一种或多种。

8.纳米纤维的类别和理化性能也会对增强效果产生影响,作为纳米纤维的使用方

法,可以采用单一种类的纤维,也可以采用不同种类的纤维。

9.在一个实施方案中,所述纳米纤维的直径为50~1000 nm,优选50~500 nm;孔隙率为70~80%。

10.作为纳米纤维增强可吸收骨内固定材料性能的纤维组分,纳米纤维的性能会对增强效果产生影响,例如纳米纤维的直径为50~500 nm会有利于增强效果的优化,进一步,纳米纤维的孔隙率为70~80%,纳米纤维比表面积大、孔隙率高、抗拉强度高,有利于改善增强效果。

11.在一个实施方案中,所述生物降解高子分材料为传统的生物降解高分子材料,包括聚乳酸、聚乙交酯、聚丙交酯、聚乙交酯

‑

丙交酯共聚物、聚己内酯、聚羟基丁酸、聚对二氧杂环己烷酮、聚丙交酯

‑

己内酯共聚物、丙交酯

‑

羟基丁酸共聚物和丙交酯

‑

乙交酯

‑

己内酯共聚物中的一种或多种。

12.在一个实施方案中,所述人工骨材料包括羟基磷灰石、氟磷灰石、磷酸三钙、碳酸磷灰石、二水硫酸钙(csd)、半水硫酸钙(csh)以及无水硫酸钙(csa)等中的一种或多种。

13.另一方面,提供了一种纳米纤维增强可吸收骨内固定材料的制备方法,所述方法包括:利用静电纺丝技术制备纳米纤维,对所述纳米纤维进行表面修饰或改性;将经修饰或改性的纳米纤维与生物可降解材料、人工骨材料混合均匀制备为共混粒子;将所述共混粒子通过注塑工艺制成型材。

14.在一个实施方案中,对所述纳米纤维进行表面修饰或改性的步骤包括:利用低温等离子体在静电纳米纤维表面引发丙烯酸表面接枝聚合;其中,改性条件为:真空度为50

‑

70pa、气体流量为1

‑

3 l/min,放电功率50~200 w,放电时间为10~60s。

15.在一个实施方案中,利用静电纺丝制备纳米纤维的具体步骤包括:将高分子聚合物加入溶剂,磁力搅拌,得到静电纺丝溶液;将静电纺丝溶液加入喷头,进行静电纺丝,得到纳米纤维;优选地,所述高分子聚合物选自聚乳酸、聚乙交酯纤维、胶原纤维、聚丙交酯纤维、聚乙交酯

‑

丙交酯共聚物纤维、聚己内酯纤维、聚羟基丁酸纤维、聚对二氧杂环己烷酮纤维、聚丙交酯

‑

己内酯共聚物纤维、丙交酯

‑

羟基丁酸共聚物纤维、丙交酯

‑

乙交酯

‑

己内酯共聚物纤维、壳聚糖纤维、纤维素纳米纤维等中的一种或多种;优选地,所述溶剂选自氯仿、丙酮、甲醇、四氢呋喃、苯、n,n

‑

二甲基甲酰胺以及六氟异丙醇中的一种或多种。

16.在一个具体实施方案中,静电纺丝溶液的浓度为10~30%,磁力搅拌的时间为不小于为6小时,静电纺丝的电压为10~30 kv,纺丝液的推进速度为0.3~5 ml/h,喷丝头到滚筒的接收距离为15~30 cm,纺丝环境温度为20~45℃,周围环境相对湿度为30~80%。

17.在一个实施方案中,所述共混粒子通过注塑工艺制成型材,所述注塑工艺包括如下步骤:将共混粒子与分散于有机溶剂的成核剂混合均匀,除去有机溶剂,进行低度结晶,然后在模具中进行注塑成型。其中,注塑温度优选为140

‑

280℃,模具温度优选为25

‑

100℃。

18.有益效果:本发明提供的纳米纤维增强可吸收骨内固定材料,其中,纳米纤维通过填充复合

产物之间的孔结构将粗大孔细化,改善了复合材料内部的孔结构,使微观结构更加致密,有效地限制了有害孔的形成。纳米纤维增强可吸收骨内固定材料克服了普通骨内固定多尺度断裂的特性,表面具有的高弹性模量的纳米纤维一方面极大提高了可吸收固定材料的力学性能,同时纳米纤维具有孔隙率高、可修饰能力强等优势可进一步促进骨长入骨吸收,缩短愈合时间,提高治疗效果。

附图说明

19.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

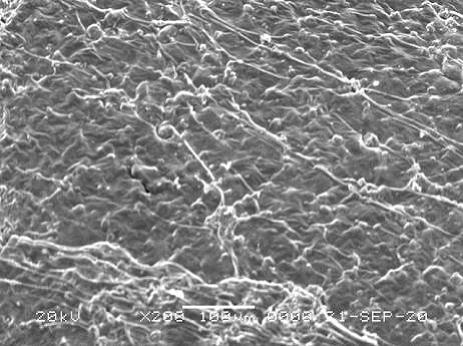

20.图1为本发明实施例1制备的纳米纤维sem微观形貌图;图2为纳米纤维未改性情况下的水接触角;图3为纳米纤维改性后的水接触角;图4为对比例1未改性复合材料sem图;图5为实施例1改性后复合材料sem图。

具体实施方式

21.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.实施例1本实施例1中,纳米纤维增强可吸收骨内固定材料由聚乙交酯丙交酯共聚物纳米纤维、聚乙交酯丙交酯共聚物粒料、β

‑

磷酸三钙复合而成;其中,聚乙交酯丙交酯共聚物纳米纤维的用量为15g、聚乙交酯丙交酯共聚物粒料的用量为65g、β

‑

磷酸三钙的用量为20g。

23.制备过程为:1、利用静电纺丝技术制备聚乙交酯丙交酯共聚物纳米纤维,具体包括:将聚乙交酯丙交酯高分子聚合物加入到溶剂中,进行磁力搅拌,作为静电纺丝溶液;将配好的静电纺丝溶液加入喷头,进行静电纺丝,得到聚乙交酯丙交酯共聚物纳米纤维;静电纺丝溶液的浓度为20%,磁力搅拌的时间为6h,静电纺丝的电压为20 kv,纺丝液的推进速度为0.5 ml/h,喷丝头到滚筒的接收距离为20 cm,纺丝环境温度为25℃,周围环境相对湿度为30%。

24.2、对步骤1制备的聚乙交酯丙交酯共聚物纤维进行表面改性,步骤包括:利用低温等离子体在静电纳米纤维表面引发丙烯酸表面接枝聚合;其中,改性条件为:真空度为70pa、气体流量为3 l/min,放电功率50~200 w范围内,放电时间为10~60s。

25.3、将改性后的聚乙交酯丙交酯共聚物纳米纤维、聚乙交酯丙交酯共聚物粒料、人工骨材料β

‑

磷酸三钙按照比例共混。

26.4、将步骤2所得的共混材料通过注塑工艺制成型材,所述注塑工艺包括如下步骤:

将共混粒子与分散于有机溶剂的α型成核剂混合均匀,其中α型成核剂的用量为共混粒子总量的0.01%,除去有机溶剂,进行低度结晶,然后进行注塑成型。其中,注塑温度优选为160℃,模具温度优选为25℃。

27.图1为本实施例1制备的热乙交酯丙交酯共聚物纳米纤维形貌图,从图可以看出,利用静电纺丝方法制备得到的热乙交酯丙交酯共聚物纳米纤维直径分布均匀,纤维表面光滑规整。

28.实施例2纳米纤维增强可吸收骨内固定材料由聚乳酸纳米纤维、聚乙交酯丙交酯共聚物粒料、β

‑

磷酸三钙人工骨材料复合而成;其中,聚乳酸纳米纤维纳米纤维的用量为15g、聚乙交酯丙交酯共聚物粒料的用量为65g、β

‑

磷酸三钙人工骨材料的用量为20g。

29.制备过程为:1、利用静电纺丝技术制备聚乳酸纳米纤维,具体包括:将聚乳酸高分子聚合物加入到氯仿溶剂中,进行磁力搅拌,作为静电纺丝溶液;将配好的静电纺丝溶液加入喷头,进行静电纺丝,得到聚乳酸纳米纤维;静电纺丝溶液的浓度为20%,磁力搅拌的时间为 6h,静电纺丝的电压为20 kv,纺丝液的推进速度为0.5 ml/h,喷丝头到滚筒的接收距离为20 cm,纺丝环境温度为25℃,周围环境相对湿度为30%。

30.2、对步骤1制备的聚乙交酯丙交酯共聚物纤维进行表面改性,步骤包括:利用低温等离子体在静电纳米纤维表面引发丙烯酸表面接枝聚合;其中,改性条件为:真空度为70pa、气体流量为3 l/min ,放电功率50~200 w范围内,放电时间为10~60s。

31.3、将聚乳酸纳米纤维、聚乙交酯丙交酯共聚物粒料、β

‑

磷酸三钙人工骨材料按照比例共混。

32.4、将步骤2所得的共混材料通过注塑工艺制成型材,所述注塑工艺包括如下步骤:将共混粒子与分散于有机溶剂的α型成核剂混合均匀,其中α型成核剂的用量为共混粒子总量的0.01%,除去有机溶剂,进行低度结晶,然后进行注塑成型。其中,注塑温度优选为160℃,模具温度优选为25℃。

33.对比例1与实施例1制备方法相同,不同之处在于:其中,聚乙交酯丙交酯共聚物纳米纤维的用量为5g、聚乙交酯丙交酯共聚物粒料的用量为65g、β

‑

磷酸三钙的用量为30g。

34.对比例2与实施例1制备方法相同,不同之处在于:聚乙交酯丙交酯共聚物纳米纤维未进行表面修饰或者改性。

35.效果例1. 复合骨内固定材料形貌图:从图1可以看出,利用静电纺丝方法制备得到的聚乙交酯丙交酯纳米纤维直径分布均匀,纤维表面光滑规整。通过等离子体技术对纳米纤维进行改性,通过改性前后的水接触角对比测试(图2为纳米纤维未改性情况下的水接触角,图3为纳米纤维改性后的水接触角)显示,改性后的纳米纤维的水接触角明显下降,说明表面其亲水性明显改善。同时对改性前后的复合材料(图4为对比例1未改性复合材料sem图;图5为实施例1改性后复合材料

sem图)进行sem表征,可以看出改性后的复合材料的微观表面更加均匀,说明改性手段有利于改善复合材料之间的作用力,使其混合均匀,达到了预期目的。

36.2. 比较在不同降解时间条件下,实施例1以及对比例1

‑

2所制备的可吸收骨内固定材料的特性粘度(dl/g)随降解时间的变化以及力学性能随降解时间的变化。

37.表1可吸收骨内固定材料的特性粘度(dl/g)随降解时间的变化编号0周4周12周26周实施例11.84

±

0.051.76

±

0.051.54

±

0.051.10

±

0.05对比例11.74

±

0.051.56

±

0.051.20

±

0.050.81

±

0.05对比例21.80

±

0.051.63

±

0.051.25

±

0.050.90

±

0.05表2可吸收骨内固定材料的力学性能随降解时间的变化编号0周4周12周26周实施例1>1200n>1000n>850n>650n对比例1>900n>750n>500n>400n对比例2>1000n>800n>550n>450n通过上述测试结果可知,通过表1可发现,在不同降解时间条件下,其特性粘度发生了一定变化,说明其具有生物降解性能,但其特性粘度的降解速率与纳米纤维与β

‑

磷酸三钙的比例、纳米纤维是否改性均有一定的关系,如比较例1中β

‑

磷酸三钙比例偏高,可以发现轴向拔出力的性能下降速度很快,在26周后仅为400n,已低于临床最低使用标准(450n),因此可根据实际临床需要,选择合适的比例。

38.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1