一种能缩口、可调弯的微导管制备工艺的制作方法

1.本发明涉及医疗器械技术领域,具体为一种能缩口、可调弯的微导管制备工艺。

背景技术:

2.微导管是用于将栓塞剂输送至患者体内的脉管部位,在脑动脉急性闭塞动脉开通过程中,远端栓塞防护还是空白,但一旦发生远端栓塞,将严重损害患者的身体健康,目前市场上的微导管的保护装置包括可以自带输送导管,或者使用市场上现有的微导管进行输送,但不管是自带输送导管,还是使用市场上现有的微导管,其导管外径大,通过性差,无法用于急性大动脉的开通保护,且导管头端平整,容易将血管壁上的血栓刮下,进入神经血管远端,造成远端血管堵塞,形成脑梗,另外,由于导管通过迂曲血管时,只能通过头端弯曲塑性,而装载有血栓栓塞保护系统的微导管头端弯曲塑性非常不便,或者无法执行,为了微导管能满足上述要求,所以急需能缩口、可调弯的微导管制备工艺来解决上述问题。

技术实现要素:

3.本发明提供一种能缩口、可调弯的微导管制备工艺。

4.为实现上述目的,本发明提供如下技术方案:一种能缩口、可调弯的微导管制备工艺,包括如下步骤:

5.s1、制备管体,所述管体包括内层、中间层和外层,具体包括:

6.a、制备内层,选用粉料,进行计量、过200目筛,加入15%石油醚为助推剂混合,熟化2h,进行预压,并在温度为375℃

‑

450℃下进行挤出,在挤出后在温度为80℃下烘干,并剪裁头端,通过模切刀将头端剪裁出喇叭口形状;

7.b、制备中间层,选用圆丝或扁丝,先将圆丝或扁丝在温度510℃

‑

502℃下热处理10min

‑

12min,然后采用1压1或者1压2进行编织;

8.c、制备外层,选用尼龙粉剂,进行计量、过200目筛,加入20%石蜡油为助推剂混合,熟化2h,进行预压,并在温度为150℃

‑

275℃下进行挤出,在挤出后在温度为60℃下烘干;

9.d、将内层覆膜,依次将中间层和外层进行套接,并通过热风焊接;

10.s2、制备牵引管,选用金属管,通过飞秒切割机切割成为部分蛇管,将牵引线穿入牵引管中;

11.s3、牵引管与管体组装,将牵引管置于内层和中间层之间,其中,蛇管部分与喇叭口处对应;

12.s4、在管体远离喇叭口一端安装内外螺母和手柄,并将牵引线两端分别与内外螺母相连。

13.优选的,在制备内层时,粉料选用代号为f

‑

201的ptfe粒子,在制备外层时,尼龙粉剂选用尼龙11或尼龙12。

14.优选的,在制备内层和外层,其中,挤出厚度均为0.0125mm

‑

0.075mm。

15.优选的,在步骤s1中,热风焊接内层、中间层和外层,具体为:首先将内层穿入ptfe膜中并将一端ptfe膜拧紧,将拧紧的带膜内层端夹入气动夹头中并用挂了钩码的止血钳夹住另一端ptfe膜,其中,热风焊接喷嘴温度为235℃

‑

255℃;喷嘴移动速度为1.2mm/s;接着将中间层套在内层上,其中,热风焊接喷嘴温度为225℃

‑

245℃;喷嘴移动速度为1mm/s;最后将外层套接在中间层上,其中,热风焊接喷嘴温度为215℃

‑

235℃;喷嘴移动速度为2mm/s。

16.优选的,在步骤s1中,中间层的圆丝或扁丝选用不锈钢材料或镍钛材料。

17.优选的,在步骤s2中,牵引管选用细不锈钢管材质的构件。

18.优选的,在步骤s2中,飞秒切割机时,切割速率为3.8mm/s

‑

4.2mm/s,单脉冲能量为34.5uj

‑

35.5uj,工作频率为200khz,氩气气压为11.8

‑

12.2bar。

19.优选的,在步骤s2中,对牵引管进行穿孔,且引管穿孔部分和内层剪裁突出部分对齐。

20.优选的,在步骤s4中,内外螺母与管体之间以及内外螺母与手柄之间采用点胶或固化的方式进行连接。

21.优选的,在步骤s4中,采用固化连接采用光固化工艺,其中,光固化工艺中传送速度为2m/min。

22.与现有技术相比,本发明的有益效果:利用本发明的工艺制作的微导管,可随意朝任何方向调节,以便于微导管在迂曲血管内,朝任何方向行进;且该微导管,配合手柄使用,能够在0

‑

105

°

角度范围内,进行角度控制,大于90

°

的角度,能够适应任何形状的迂曲血管;

23.另外,利用本发明的工艺制作的微导管,能够手动缩口,方便微导管在血管中行进时,减少摩擦力,减免导管在血管中行进时,将血管壁上的血栓刮下,产生危害,且能同时进行缩口和可调弯,在血管中过弯时,依然可以减少摩擦力,减免血栓滑落。

附图说明

24.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

25.在附图中:

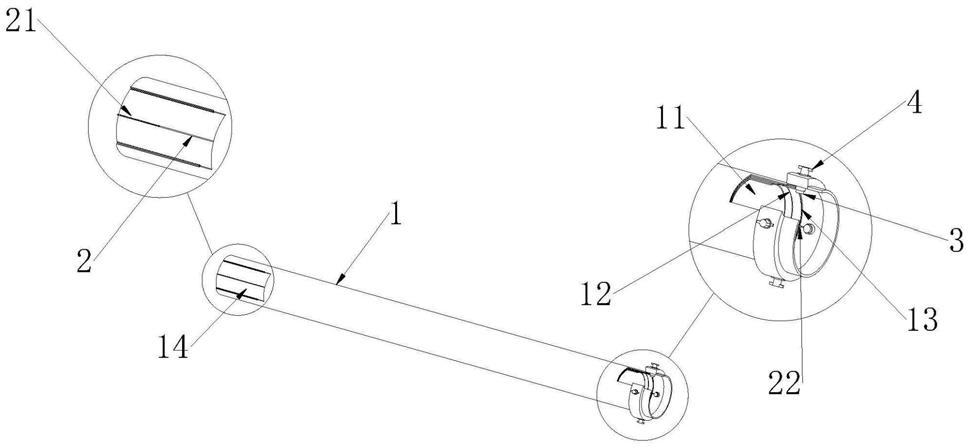

26.图1是本发明微导管的结构示意图;

27.图2是本发明微导管弯折状态的结构示意图;

28.图3是本发明微导管收缩状态的结构示意图;

29.图4是本发明微导管制备工艺流程图;

30.图5是本发明管体制备工艺流程图;

31.图中标号:1、管体;11、内层;12、中间层;13、外层;14、喇叭口;2、牵引管;21、蛇管;22、牵引线;3、内外螺母;4、手柄。

具体实施方式

32.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

33.如图1所示,为本工艺制作的微导管,该微导管包括管体、位于管体内的牵引管和

位于管体一端的手柄,如图1

‑

2所示,各个手柄对牵引器进行操作,从而收放与各个手柄相连牵引线,并在牵引线的牵扯下,控制各个叶片摆动,可根据需求使得头端可以朝预期方向转向,如图3所示,也可在多个手柄同时操作下,控制多个叶片远离管体一端同步向内收拢构成锥形头端。

34.实施例:如图4

‑

5所示,一种能缩口、可调弯的微导管制备工艺,包括如下步骤:

35.s1、制备管体,所述管体包括内层、中间层和外层;

36.其中,如图5所示,内层、中间层和外层的制备具体包括:

37.a、制备内层,选用粉料,本实施例中,粉料选用代号为f

‑

201的ptfe粒子,进行计量、过200目筛,加入15%石油醚为助推剂混合,熟化2h,进行预压,并在温度为375℃

‑

450℃下进行挤出,在挤出后在温度为80℃下烘干,并剪裁头端,通过模切刀将头端剪裁出喇叭口形状,其中如图3所示本实施例中喇叭口的叶片为四个,其中,根据不同规格型号挤出厚度均为0.0125mm

‑

0.075mm;

38.b、制备中间层,选用圆丝或扁丝,并选用不锈钢材料或镍钛材料,先将圆丝或扁丝在温度510℃

‑

502℃下热处理10min

‑

12min,然后采用1压1或者1压2进行编织;

39.c、制备外层,选用尼龙粉剂,在本实施例中,尼龙粉剂选用尼龙11或尼龙12,进行计量、过200目筛,加入20%石蜡油为助推剂混合,熟化2h,进行预压,并在温度为150℃

‑

275℃下进行挤出,在挤出后在温度为60℃下烘干,其中,其中,根据不同规格型号挤出厚度均为0.0125mm

‑

0.075mm;

40.d、将内层覆膜,依次将中间层和外层进行套接,并通过热风焊接,具体为:首先将内层穿入ptfe膜中并将一端ptfe膜拧紧,将拧紧的带膜内层端夹入气动夹头中并用挂了钩码的止血钳夹住另一端ptfe膜,其中,热风焊接喷嘴温度为235℃

‑

255℃;喷嘴移动速度为1.2mm/s;接着将中间层套在内层上,其中,热风焊接喷嘴温度为225℃

‑

245℃;喷嘴移动速度为1mm/s;最后将外层套接在中间层上,其中,热风焊接喷嘴温度为215℃

‑

235℃;喷嘴移动速度为2mm/s

41.s2、制备牵引管,选用金属管,本实施例中,金属管选用细不锈钢管材质的构件,通过飞秒切割机切割成为部分蛇管,将牵引线穿入牵引管中,其中,在利用飞秒切割机切割时,飞秒切割机切割参数为:切割速率为3.8mm/s

‑

4.2mm/s,单脉冲能量为34.5uj

‑

35.5uj,工作频率为200khz,氩气气压为11.8

‑

12.2bar,对牵引管进行穿孔,且引管穿孔部分和内层剪裁突出部分对齐;

42.s3、牵引管与管体组装,将牵引管置于内层和中间层之间,其中,蛇管部分与喇叭口处对应;

43.s4、在管体远离喇叭口一端安装内外螺母和手柄,并将牵引线两端分别与内外螺母相连,在安装内外螺母和手时采用点胶或固化的方式进行连接,本实施例中,采用固化连接采用光固化工艺,其中,光固化工艺中传送速度为2m/min。

44.最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1