一种一体式主机系统的便携式微压富氧舱室的制作方法

1.本发明涉及氧气舱技术领域,尤其涉及一种一体式主机系统的便携式微压富氧舱室。

背景技术:

2.随着生活和工作节奏的不断加快,人们越来越感觉很疲惫,往往出现脑缺氧的状态,严重时会影响到生活和工作,针对这种情况,人们采取一些相应措施,其中一项就是呼吸一些含氧量高的气体,因此市场上出现一些氧气舱,人们处于氧气舱中能够呼吸氧气,由于压力的升高,大量的氧气会溶解在血液中,人血氧的溶剂含量明显增加,可以起到保健功能。

3.申请公布号为cn107789137a的中国专利公开了一种了一种硬体式加压氧气舱;所要解决的技术问题是提供了硬体式加压氧气舱,利用气缸将密封门与主舱体进行密封,密封效果更好,采用内外双操作面板,方便内部人员对氧气舱进行操作;解决该技术问题采用的技术方案为:硬体式加压氧气舱,包括主舱体和动力机箱,主舱体侧壁上设置有推拉式密封门,密封门通过气缸与主舱体实现密封,主舱体上设置有控制器,控制器外部设置有操作面板,内部设置有控制电路板,主舱体内设置有温度传感器和压力传感器并与控制电路板连接,动力机箱内设置有空气压缩机、制氧机和冷干机,主舱体上设置有进气口,所述动力机箱上对应设置有出气口,各个出气口分别与空气压缩机和制氧机连接。

4.在上述技术方案中的控制装置和动力机箱均位于主舱体内部,占据一定的内部空间,影响用户对主舱体的使用,大大降低了舒适性,且当控制装置和动力机箱发生故障时,位于主舱体内部的用户容易受到伤害。

5.在现有技术中有软质氧气舱,但其控制装置和动力机箱通常与主舱体相分离开,使用时需要把动力机箱与气囊舱室安装连接,操作较为复杂,需要生产厂家指派专业人员上门安装,在使用时占据较大空间,且不方便移动。

6.针对以上问题,本发明提供一种一体式主机系统的便携式微压富氧舱室。

技术实现要素:

7.(一)要解决的技术问题

8.本发明所要解决的问题是提供一种一体式主机系统的便携式微压富氧舱室,能够解决控制装置和动力机箱均位于主舱体内部,占据一定的内部空间,影响用户对主舱体的使用的问题;且也能解决控制装置和动力机箱与主舱体相分离开,使用时需要把动力机箱与气囊舱室安装连接,操作较为复杂、不方便移动的问题。

9.(二)技术方案

10.本发明解决上述技术问题所采用的技术方案是:一种一体式主机系统的便携式微压富氧舱室,包括外舱室和内舱体,所述外舱室内设有与所述内舱体相匹配的型腔,所述型腔内安装有所述内舱体;所述外舱室内还设有动力装置;其中,所述内舱体为软质舱体,方

便用户进入休息。

11.在上述技术方案中,通过所述动力装置对所述内舱体进行充气,方便用户进入休息,不使用时,所述内舱体位于所述型腔内便于收纳。

12.优选的,所述外舱室包括底板、固定在所述底板上端面的背板和连接在所述背板两端的侧板,所述侧板固定在所述底板上;所述底板、所述背板和所述两个侧板之间围合形成安装腔,所述安装腔用于安装所述内舱体和所述动力装置。

13.优选的,所述背板的中间设有开口,所述开口处可拆卸连接有开门;其中,通过所述开门和开口,方便对所述动力装置进行拆卸维修。

14.在上述技术方案中,所述内舱体和所述动力装置均位于所述外仓室内部,在使用时大大减少了氧气舱整体的占地空间,且也避免在使用时对氧气舱和动力装置进行组装,方便用户使用,降低操作难度;所述动力装置位于所述内舱体的外部,避免占据所述内舱体内部的空间,从而提高所述内舱体的空间利用率,大大提高用户使用氧气舱时的舒适度。

15.优选的,两个侧板之间连接有靠板,所述靠板的上表面和两个侧板之间围合形成所述型腔,所述内舱体安装在所述型腔内部。

16.在上述技术方案中,所述内舱体安装在所述型腔内部,所述型腔对所述内舱体起到一定的保护作用,且所述靠板对所述内舱体起到一定的支撑作用,增加了内舱体的安全性能。

17.优选的,所述靠板、两个侧板、所述背板和所述底板之间围合形成动力机箱,所述动力机箱内安装有所述动力装置。

18.其中,所述靠板将安装腔分隔成型腔和动力机箱,所述型腔用于安装所述内舱体,所述动力机箱用于安装所述动力装置;该结构科学合理地将所述内舱体和所述动力装置安装在一起却又不互相影响,大大提高了氧气舱整体的空间利用率,减少氧气舱整体的占地空间,且避免在使用时对所述动力装置和所述内舱体进行安装连接,大大提高了用户的使用的便捷性。

19.优选的,所述动力机箱内通过隔板分隔成若干个腔室,所述腔室包括设置在所述动力机箱内上方的位置的第一腔室;所述动力装置包括安装在所述第一腔室内部的线排;所述侧板的外壁靠近所述第一腔室的位置设置有主控面板,所述主控面板与所述线排相连接。

20.在上述技术方案中,通过所述主控面板和所述线排相配合来对所述动力装置进行控制,所述主控面板位于所述侧板的外壁,方便调节和控制。

21.优选的,所述第一腔室的下方设置有第二腔室,所述第二腔室内部安装有漏电保护装置、散热冷却装置和压力调节阀;所述第二腔室位于下端的隔板上设有通孔,所述通孔处安装所述散热冷却装置,所述散热冷却装置中的冷却扇正对所述通孔;其中,所述第二腔室的竖向空间大于所述第一腔室的竖向空间,该结构有利于散热。

22.在上述技术方案中,所述压力调节阀有减震降噪的作用;所述漏电保护装置在一定程度上提高了所述动力装置整体的安全性;所述散热冷却装置以及第二腔室的特殊结构,有利于加快第二腔室的散热冷却速度。

23.优选的,所述第二腔室的下方设置有第三腔室,所述第三腔室内安装有压缩机总成,所述压缩机总成与所述通孔相对齐;所述第三腔室正对所述压缩机总成的位置设有抽

风机,所述抽风机与所述动力机箱的出气口相连通。

24.在上述技术方案中,所述抽风机、所述出气口、所述通孔、所述散热冷却装置之间相互配合,加快了所述第二腔室和所述第三腔室之间的空气流动,且从而加快对所述压缩机总成的降温以及所述动力机箱整体的散热降温,避免温度较高导致所述动力装置内部发生损坏。

25.优选的,所述第一腔室和所述第二腔室的一侧设置有第四腔室,所述第四腔室内部安装有臭氧发生装置和继电器;其中,所述臭氧发生装置自带消毒功能。

26.优选的,所述第四腔室的下方且位于所述第三腔室一侧的位置设置有第五腔室,所述第五腔室内安装有油水分离装置、制氧分子筛总成和充气装置;其中,所述油水分离装置有利于将所述动力装置内产生的水分排出;所述充气装置对所述内舱体进行充气,使得所述内舱体符合用户的需求。

27.优选的,所述制氧分子筛总成通过连接管与所述充气装置相连通,所述充气装置通过充气管与所述内舱体相连通。

28.所述制氧分子筛总成所制得的氧气可输送至所述内舱体内部,从而使得所述内舱体内部氧气浓度升高,加之所述充气装置相配合,便于新鲜空气及氧气进入所述内舱体内。

29.本发明中设有外舱室,外舱室内设有安装腔,靠板将安装腔分隔成型腔和动力机箱,型腔用于安装内舱体,动力机箱用于安装动力装置;该结构科学合理地将内舱体和动力装置安装在一起却又不互相影响,大大提高了氧气舱整体的空间利用率,减少氧气舱整体的占地空间,且避免在使用时对动力装置和内舱体进行安装连接,大大提高了用户的使用的便捷性。

30.其中,动力机箱的特殊结构,有利于动力装置与内舱体相互配合,通过动力装置对内舱体进行充氧,在工作时大大提高了动力机箱的散热冷却效率,从而提高动力装置的工作效率。

31.(三)有益效果

32.1、本发明所提供的一种一体式主机系统的便携式微压富氧舱室,其中设有外舱室,外舱室内设有安装腔,靠板将安装腔分隔成型腔和动力机箱,型腔用于安装内舱体,动力机箱用于安装动力装置;该结构科学合理地将内舱体和动力装置安装在一起却又不互相影响,大大提高了氧气舱整体的空间利用率,减少氧气舱整体的占地空间,且避免在使用时对动力装置和内舱体进行安装连接,大大提高了用户的使用的便捷性。

33.2、本发明所提供的一种一体式主机系统的便携式微压富氧舱室,动力机箱的特殊结构,有利于动力装置与内舱体相互配合,通过动力装置对内舱体进行充氧,在工作时大大提高了动力机箱的散热冷却效率,从而提高动力装置的工作效率。

附图说明

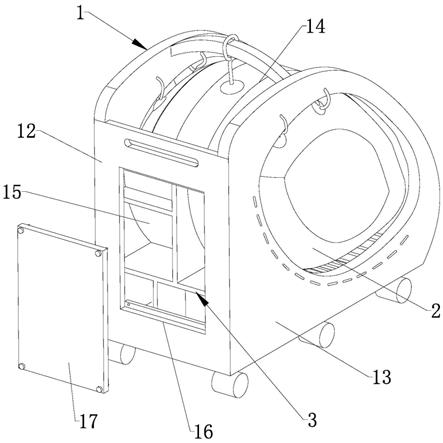

34.图1为本发明的略去动力装置的整体结构示意图;

35.图2为本发明的略去软质舱体的整体结构示意图;

36.图3为本发明的略去开门的整体结构示意图。

37.其中:1外舱室、11底板、12背板、13侧板、14型腔、15靠板、16开口、17开门、2内舱体、3动力机箱、30隔板、300通孔、31第一腔室、32第二腔室、33第三腔室、34第四腔室、35第

五腔室、4动力装置、41线排、410主控面板、42漏电保护装置、43散热冷却装置、430冷却扇、44压力调节阀、45压缩机总成、46抽风机、47臭氧发生装置、48继电器、49油水分离装置、491制氧分子筛总成、492充气装置。

具体实施方式

38.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

39.参阅图1

‑

图3,一种一体式主机系统的便携式微压富氧舱室,包括外舱室1和内舱体2,所述外舱室1内设有与所述内舱体2相匹配的型腔14,所述型腔14内安装有所述内舱体2;所述外舱室1内还设有动力装置4;其中,所述内舱体2为软质舱体,方便用户进入休息。

40.在上述技术方案中,通过所述动力装置4对所述内舱体2进行充气,方便用户进入休息,不使用时,所述内舱体2位于所述型腔14内便于收纳。

41.参阅图1

‑

图2,所述外舱室1包括底板11、固定在所述底板11上端面的背板12和连接在所述背板12两端的侧板13,所述侧板13固定在所述底板11上;所述底板11、所述背板12和所述两个侧板13之间围合形成安装腔,所述安装腔用于安装所述内舱体2和所述动力装置4;其中,所述底板11的下端面均匀安装有滚轮,方便对氧气舱整体进行移动,提高使用的便携性。

42.所述背板12的中间设有开口16,所述开口16处可拆卸连接有开门17;其中,通过所述开门17和开口16,方便对所述动力装置4进行拆卸维修。

43.在上述技术方案中,所述内舱体2和所述动力装置4均位于所述外仓室内部,在使用时大大减少了氧气舱整体的占地空间,且也避免在使用时对氧气舱和动力装置4进行组装,方便用户使用,降低操作难度;所述动力装置4位于所述内舱体2的外部,避免占据所述内舱体2内部的空间,从而提高所述内舱体2的空间利用率,大大提高用户使用氧气舱时的舒适度。

44.两个侧板13之间连接有靠板15,所述靠板15的上表面和两个侧板13之间围合形成所述型腔14,所述内舱体2安装在所述型腔14内部。

45.在上述技术方案中,所述内舱体2安装在所述型腔14内部,所述型腔14对所述内舱体2起到一定的保护作用,且所述靠板15对所述内舱体2起到一定的支撑作用,增加了内舱体2的安全性能。

46.所述靠板15、两个侧板13、所述背板12和所述底板11之间围合形成动力机箱3,所述动力机箱3内安装有所述动力装置4。

47.其中,所述靠板15将安装腔分隔成型腔14和动力机箱3,所述型腔14用于安装所述内舱体2,所述动力机箱3用于安装所述动力装置4;该结构科学合理地将所述内舱体2和所述动力装置4安装在一起却又不互相影响,大大提高了氧气舱整体的空间利用率,减少氧气舱整体的占地空间,且避免在使用时对所述动力装置4和所述内舱体2进行安装连接,大大提高了用户的使用的便捷性。

48.参阅图3,所述动力机箱3内通过隔板30分隔成若干个腔室,所述腔室包括设置在所述动力机箱3内上方的位置的第一腔室31;所述动力装置4包括安装在所述第一腔室31内部的线排41;所述侧板13的外壁靠近所述第一腔室31的位置设置有主控面板410,所述主控

面板410与所述线排41相连接。

49.在上述技术方案中,通过所述主控面板410和所述线排41相配合来对所述动力装置4进行控制,所述主控面板410位于所述侧板13的外壁,方便调节和控制。

50.所述第一腔室31的下方设置有第二腔室32,所述第二腔室32内部安装有漏电保护装置42、散热冷却装置43和压力调节阀44;所述第二腔室32位于下端的隔板30上设有通孔300,所述通孔300处安装所述散热冷却装置43,所述散热冷却装置43中的冷却扇430正对所述通孔300;其中,所述第二腔室32的竖向空间大于所述第一腔室31的竖向空间,该结构有利于散热。

51.在上述技术方案中,所述压力调节阀44有减震降噪的作用;所述漏电保护装置42在一定程度上提高了所述动力装置4整体的安全性;所述散热冷却装置43以及第二腔室32的特殊结构,有利于加快第二腔室32的散热冷却速度。

52.所述第二腔室32的下方设置有第三腔室33,所述第三腔室33内安装有压缩机总成45,所述压缩机总成45与所述通孔300相对齐;所述第三腔室33正对所述压缩机总成45的位置设有抽风机46,所述抽风机46与所述动力机箱3的出气口相连通。

53.在上述技术方案中,所述抽风机46、所述出气口、所述通孔300、所述散热冷却装置43之间相互配合,加快了所述第二腔室32和所述第三腔室33之间的空气流动,且从而加快对所述压缩机总成45的降温以及所述动力机箱3整体的散热降温,避免温度较高导致所述动力装置4内部发生损坏。

54.所述第一腔室31和所述第二腔室32的一侧设置有第四腔室34,所述第四腔室34内部安装有臭氧发生装置47和继电器48;其中,所述臭氧发生装置47自带消毒功能。

55.所述第四腔室34的下方且位于所述第三腔室33一侧的位置设置有第五腔室35,所述第五腔室35内安装有油水分离装置49、制氧分子筛总成491和充气装置492;其中,所述油水分离装置49有利于将所述动力装置4内产生的水分排出;所述充气装置492对所述内舱体2进行充气,使得所述内舱体2符合用户的需求。

56.所述制氧分子筛总成491通过连接管与所述充气装置492相连通,所述充气装置492通过充气管与所述内舱体2相连通。

57.所述制氧分子筛总成491所制得的氧气可输送至所述内舱体2内部,从而使得所述内舱体2内部氧气浓度升高,加之所述充气装置492相配合,便于新鲜空气及氧气进入所述内舱体2内。

58.本发明中设有外舱室1,外舱室1内设有安装腔,靠板15将安装腔分隔成型腔14和动力机箱3,型腔14用于安装内舱体2,动力机箱3用于安装动力装置4;该结构科学合理地将内舱体2和动力装置4安装在一起却又不互相影响,大大提高了氧气舱整体的空间利用率,减少氧气舱整体的占地空间,且避免在使用时对动力装置4和内舱体2进行安装连接,大大提高了用户的使用的便捷性。

59.其中,动力机箱3的特殊结构,有利于动力装置4与内舱体2相互配合,通过动力装置4对内舱体2进行充氧,在工作时大大提高了动力机箱3的散热冷却效率,从而提高动力装置4的工作效率。

60.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应

视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1