一种复方氨基酸(15)双肽(2)注射液的生产制备方法与流程

1.本发明涉及医药技术领域,具体涉及属于肠外营养制剂技术领域,更具体涉及一种复方氨基酸(15)双肽(2)注射液的生产制备方法。

背景技术:

2.复方氨基酸(15)双肽(2)注射液为肠外营养药,适用于不能口服或经肠道补给营养,以及通过这些途径补充营养不能满足需要的患者,尤其适用于中度至重度分解代谢状况的患者。

3.本品由费森尤斯卡比研发,商品名:glamin(谷安光),1995年5月获批,在德国、瑞士、瑞典、芬兰、丹麦、奥地利均有上市。于2004年4月在中国首次获准进口注册。

4.然而,原研产品可能出现铝盐超标问题、氨基酸类产品氧化降解杂质容易超标问题、产品在放置过程中透光率下降等问题。

技术实现要素:

5.基于上述技术背景:本发明提供了一种复方氨基酸(15)双肽(2)注射液的生产制备方法,可有效解决产品氧化降解,铝盐超标问题,使产品符合fda对肠外营养制剂要求,铝盐含量均可控制在25μg/l以下;配制过程中采用直接稀配法配制和无活性炭工艺,提高产品安全性,降低医疗废弃物(活性炭)处理,有利于环境保护;在各氨基酸投料前先加入0.25g/l的枸橼酸,可有利于氨基酸的溶解,节约生产配制时间。

6.本发明通过下述技术方案实现:

7.一种复方氨基酸(15)双肽(2)注射液的生产制备方法,包括以下步骤:

8.步骤a:开启配制罐搅拌,在配制罐内加注射用水至总量的70%~80%,持续充氮,加热至80℃以上;

9.步骤b:采用密闭投料罐投料,先投入枸橼酸、亮氨酸、缬氨酸、苏氨酸、色氨酸、精氨酸、丙氨酸、异亮氨酸、苯丙氨酸、甲硫氨酸、醋酸赖氨酸、组氨酸、脯氨酸、丝氨酸、门冬氨酸,搅拌溶解;

10.步骤c:降温至60℃以下,加入谷氨酸、甘氨酰谷氨酰、甘氨酰酪氨酸;搅拌溶解,加注射用水至全量,再加枸橼酸调节ph值为5.5

‑

6.0。

11.步骤d:将药液灌装三层共挤输液用膜制袋中,封塞;

12.步骤e:将灌装后的样品热压灭菌。

13.步骤f:将灭菌后的样品与吸氧剂装入阻隔袋内进行真空封装;

14.制备过程控制药液溶氧量≤3mg/l以下,残氧量≤1%。

15.进一步优选,步骤b中,加入枸橼酸的量满足当前注射用水中枸橼酸的浓度为0.25g/l。

16.进一步优选,步骤b和步骤c中,各原料投入量,以总量为500ml的注射用水计算,组成如下所示:3.95g亮氨酸、3.65g缬氨酸、2.80g苏氨酸、0.95g色氨酸、5.65g精氨酸、8.00g

丙氨酸、2.80g谷氨酸、2.80g异亮氨酸、2.93g苯丙氨酸、2.8g甲硫氨酸、6.35g醋酸赖氨酸、3.40g组氨酸、3.40g脯氨酸、2.25g丝氨酸、1.70g门冬氨酸、1.73g甘氨酰酪氨酸、15.14g甘氨酰谷氨酰胺。

17.进一步优选,步骤e中,将灌装后的样品于121℃、8min热压灭菌。

18.进一步优选,步骤b和步骤c中,控制各原料溶液的透光率不低于98.5%,并建立严于中国药典的内控标准对细菌内毒素和微生物限度进行控制。

19.进一步优选,所述三层共挤输液用膜制袋内袋的细菌内毒素控制小于0.25eu。

20.进一步优选,步骤b中,采用密闭投料罐投料方法如下所示:

21.将密闭投料罐安装于配制罐的投料口之上,密封投料罐上连接氮气、注射用水、压力表;

22.投料前检查确认密闭投料罐下方蝶阀是否关闭完好;

23.打开密闭投料罐上泄压阀泄压后打开罐盖进行投料,投满一密闭投料罐后,关闭好密闭投料罐盖,抽配制罐内真空,开密闭投料罐氮气,打开密闭投料罐蝶阀,原料送至稀配罐内;原料送完后关闭密闭投料罐蝶阀,完成投料。

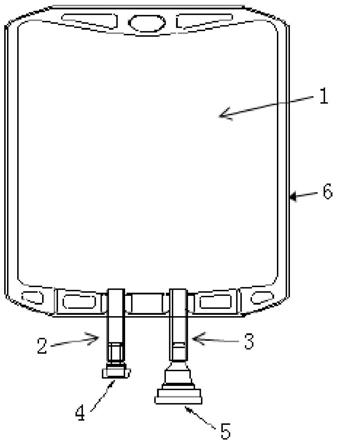

24.本发明具有如下的优点和有益效果:

25.1、本发明配制过程中采用直接稀配法配制和无活性炭工艺。常规氨基酸的配制方法为先浓配,再稀配,一步稀配法可减少操作环节,节约配制时间,降低微生物污染风险。另外,活性炭具有很好的吸附热原和脱色作用。在大容量注射剂生产工艺中广泛使用,但也可能因为活性炭的使用,在产品中引入新的杂质,带来安全性的风险和环保处理的压力,另外,活性炭还对色氨酸有较强的吸附能力,对色氨酸含量存在影响。因此,采用无活性炭工艺可更进一步保证的产品的安全性,另外还降低了医疗废弃物(活性炭)处理,有利于环境保护。

26.取消活性炭后,对产品质量影响最大的指标是透光率和细菌内毒素。为了保证上述生产制备方法生产出的产品更安全可靠。对本品生产用的原辅料的透光率、细菌内毒素和微生物均进行了严格的控制,并纳入内控标准中进行控制;对包装材料外阻隔袋三层共挤输液用膜制袋内袋的细菌内毒素进行控制(应小于0.25eu),以降低产品微生物负荷,减少热原风险。采用符合内控标准的原辅料和内包装材料,按本发明生产制备方法生产三批样品,对活性炭影响比较大的性状、透光率、细菌内毒素、有关物质等指标进行检测,并与有炭生产工艺生产样品进行对比,结果表明,本发明生产制备样品性状、透光率、细菌内毒素均符合规定,与有炭工艺基本一致,但色氨酸含量有炭工艺却明显低于本发明工艺。说明在增加原辅包材料内控标准的基础上,取消活性炭能保证产品质量。同时,也可避免活性炭对色氨酸的吸附影响。

27.2、本发明中,枸橼酸在的作用为ph调节剂,由于部分氨基酸溶解性较差,故在各氨基酸投料前先加入0.25g/l的枸橼酸,可有利于氨基酸的溶解,节约生产配制时间。

28.3、本发明投料采用密闭投料罐,可避免投料过程中,将空气引入配制罐,减少药液被氧化的可能;配制灌装全过程控制药液溶氧量小于3mg/l以下,残氧量小于1%以下;采用外阻隔袋三层共挤输液用膜制袋包装(,可有效避免内包装容器中的残留氧引入药液,优于玻瓶包装。本品对氧极为敏感,易产生降解杂质,导致铝盐超标。生产过程中,采用上述生产方法,能有效防止产品在生产和放置过程中的氧化降解,铝盐可控制在25μg/l的安全限度

以内,符合fda法规要求。

附图说明

29.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:

30.图1为三层共挤输液用膜制袋包装的结构示意图;附图1中标记及对应的零部件名称:1

‑

袋体,2

‑

输入管口,3

‑

输出管口,4

‑

加药塞,5

‑

输药塞,6

‑

阻隔袋。

31.图2为密闭投料罐的正视结构示意图;

32.图3为密闭投料罐的俯视结构示意图;附图2和3中标记及对应的零部件名称:附图中标记及对应的零部件名称:1

‑

注射用水口,2

‑

抽真空、充氮气口,3

‑

卸压口,4

‑

手孔,5

‑

出料口,6

‑

爆破片口。

具体实施方式

33.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

34.实施例1

35.本实施例提供了一种复方氨基酸(15)双肽(2)注射液的生产制备方法,配制10l复方氨基酸(15)双肽(2)注射液,具体步骤如下所示:

36.称料:枸橼酸2.5g(第一次投入)、亮氨酸79.0g、缬氨酸73.0g、苏氨酸56.0g、色氨酸19.0g、精氨酸113.0g、丙氨酸160.0g、谷氨酸56.0g、异亮氨酸56.0g、苯丙氨酸58.5g、醋酸赖氨酸127.0g、组氨酸68.0g、甲硫氨酸56.0g、脯氨酸68.0g、丝氨酸45.0g、门冬氨酸34.0g、甘氨酰酪氨酸34.5g、甘氨酰谷氨酰胺302.7g。

37.配制:量取注射用水7000ml,持续充氮,加热至80℃。通过密闭投料罐,投入枸橼酸(0.25g/l)、亮氨酸、缬氨酸、苏氨酸、色氨酸、精氨酸、丙氨酸、异亮氨酸、苯丙氨酸、甲硫氨酸、醋酸赖氨酸、组氨酸、脯氨酸、丝氨酸、门冬氨酸,搅拌溶解。

38.将药液温度降至60℃,加入谷氨酸、甘氨酰谷氨酰、甘氨酰酪氨酸。搅拌溶解,加注射用水至10l,再加枸橼酸调节ph值至5.8。

39.灌装:整个配制、罐装过程控制药液溶氧量小于3mg/l以下,残氧量小于1%以下。将药液灌装三层共挤输液用袋中,封塞。

40.灭菌:将样品于121℃、8min热压灭菌。

41.包装:将灭菌后的产品与吸氧剂逐袋装入阻隔袋内进行真空封装。

42.按照质量标准对小试3批样品进行检测,结果如表1所示。

43.表1采用实施例1方法制备的3批样品进行检测的检测结果

[0044][0045][0046]

实施例2

[0047]

本实施例提供了一种复方氨基酸(15)双肽(2)注射液的生产制备方法,配制2500l复方氨基酸(15)双肽(2)注射液,具体步骤如下所示:

[0048]

称料:枸橼酸0.625kg(第一次投入)、亮氨酸19.75kg、异亮氨酸14.00kg、门冬氨酸8.50kg、苯丙氨酸14.625kg、甲硫氨酸14.00kg、缬氨酸18.25kg、苏氨酸14.00kg、醋酸赖氨

酸31.75kg、精氨酸28.25kg、丙氨酸40.00kg、脯氨酸17.00kg、丝氨酸11.25kg、组氨酸17.00kg、谷氨酸14.00kg、色氨酸4.75kg、甘氨酰谷氨酰胺75.675kg、甘氨酰酪氨酸8.625kg

[0049]

配制:在配制罐内加注射用水1850l,持续充氮,加热至80℃。采用密闭投料罐,投入枸橼酸(0.25g/l)、亮氨酸、缬氨酸、苏氨酸、色氨酸、精氨酸、丙氨酸、异亮氨酸、苯丙氨酸、甲硫氨酸、醋酸赖氨酸、组氨酸、脯氨酸、丝氨酸、门冬氨酸,搅拌溶解。

[0050]

将药液温度降至60℃,加入谷氨酸、甘氨酰谷氨酰、甘氨酰酪氨酸。搅拌溶解,加注射用水至2500l,再加枸橼酸调节ph值5.8。

[0051]

灌装:整个配制、罐装过程控制药液溶氧量小于3mg/l以下,残氧量小于1%以下。将药液灌装三层共挤输液用袋中,封塞。

[0052]

灭菌:将样品于121℃、8min热压灭菌。

[0053]

包装:将灭菌后的产品与吸氧剂逐袋装入阻隔袋内进行真空封装。

[0054]

按照质量标准对中试放大3批样品的关健项目进行检测,检测结果如表2所示。

[0055]

表2采用实施例2制备的3批样品进行检测的结果

[0056]

[0057]

[0058][0059]

上表结果表明,本发明制备的样品各项指标均符合标准要求,有关物质均处于较低水平。

[0060]

此外,关于实施例1和实施例2采用的三层共挤输液用膜制袋包装如图1所示,采用的密闭投料罐如图2所示。具体地,

[0061]

如图1所示,三层共挤输液用膜制袋包装包括输液袋袋体1,袋体1外设置阻隔袋6,在袋体上设有输入管口2和输出管口3,在输入管口2上设置加药塞4,在输出管口3上设置输药塞5。

[0062]

如图2所示,密闭投料罐包括罐体本身,在罐体的顶部设有注射用水口1,抽真空、充氮气口2、卸压口3、手孔4和爆破片口6,在罐体的底部设有出料口5和爆破片口6。其中,注射用水口1用于向密封投料罐内注水,抽真空、充氮气口2用于对罐内抽真空以及充氮,卸压口3用于连接清洗球后对罐内进行清洗,手孔4用于向罐内投料和观察罐内情况,出料口5用于输出投料罐内的物料,爆破片口6用于充氮超压是的安全泄爆口。

[0063]

采用密闭投料罐投料方法如下所示:

[0064]

将密闭投料罐安装于配制罐的投料口之上,密封投料罐上连接氮气、注射用水、压力表;投料前检查确认密闭投料罐下方蝶阀是否关闭完好;打开密闭投料罐上泄压阀泄压后打开罐盖进行投料,投满一密闭投料罐后,关闭好密闭投料罐盖,抽配制罐内真空,开密闭投料罐氮气,打开密闭投料罐蝶阀,原料送至稀配罐内;原料送完后关闭密闭投料罐蝶阀,完成投料。

[0065]

对比例1

[0066]

本对比案例提供了一种复方氨基酸(15)双肽(2)注射液的生产制备方法,采用原工艺配制2500l复方氨基酸(15)双肽(2)注射液,具体步骤与实施例1的区别如下:

[0067]

(1)原工艺处方中有亚硫酸氢钠、活性炭;对于亚硫酸氢钠,当水温升至80℃以上时,先投入亚硫酸氢钠(0.5g/l),再投入各氨基酸原料;实施例1取消亚硫酸氢钠、活性炭。

[0068]

(2)原工艺未采用密闭投料罐投料;实施例1采用密闭投料罐投料。

[0069]

(3)原工艺的谷氨酸、甘氨酰谷氨酰胺、甘氨酰酪氨酸在80℃以上投料;实施例1的投料温度在60℃以下。

[0070]

(4)原工艺定容后,用稀盐酸调节ph值,再加入活性炭吸附30min,过滤,灌装;实施例1定容后,用枸橼酸调节ph值后,过滤,灌装。

[0071]

(5)原工艺定容后,灌装于玻璃输液瓶中;实施例1灌装于三层共挤输液用膜制袋中,灭菌后与吸氧剂一起装入阻隔袋内进行真空封装。

[0072]

(6)原工艺灭菌条件为115℃,30min;实施例1灭菌条件为121℃,8min。

[0073]

表3原工艺生产样品关健指标检测结果

[0074][0075]

综合表1和表3对比结果表明,本发明实施例1工艺制备的注射液的铝盐、有关物质(焦谷氨酸、环(甘氨酰

‑

谷氨酰胺)、环(甘氨酰

‑

酪氨酸)、透光率等指标都明显优于原工艺制备的注射液。

[0076]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1