一种用于纸尿裤的复合吸收芯体的制备工艺的制作方法

21.6m/min之间,经道夫剥网后形成单层薄网,出网定量为10.5-16.6g/m2。

10.在上述方案的基础上并作为上述方案的优选方案:采用交叉铺网和多层铺网的生产工艺,对经道夫剥网后形成的单层薄网进行重新铺网,控制交叉铺网层数在10-12层之间,在交叉铺网后不经过牵伸杂乱处理,使更多纤维垂直于设备运行方向排列,出交叉铺网机后形成高卷曲三组分纤维和改性pla/pla双组分纤维混合的厚网克重在110-190g/m2,纤网厚度为9-10mm,由于纤网中三维卷曲聚乳酸的比例超过50%,使没有经过加固的所述高卷曲三组分纤维和改性pla/pla双组分纤维混合的厚网具有初步强力,比相同克重范围的普通涤纶纤网的强力提高了20-30%,所形成的纤网层为可降解吸收芯体的下层。

11.在上述方案的基础上并作为上述方案的优选方案:所述吸收层的制备,包括如下步骤:

12.1)喷洒木浆纤维层:

13.采用振动式喷洒装置在所述的下层聚乳酸纤网上铺放木浆纤维层,所述的喷洒装置距离聚乳酸纤维网高度为22cm,喷洒量为30-50g/m2,所述振动装置的振动频率为50-55hz,底部筛网为双层,上层筛网目数是2-3目,下层筛网目数是4-5目,出喷洒装置后形成上层为木浆纤维、下层为聚乳酸纤维网复合纤网层;

14.2)喷洒高吸水树脂层:

15.采用振动式喷洒装置在所述的复合纤网层上铺放高吸水树脂层,所述的喷洒装置距离复合纤维网高度为20cm,喷洒量为100-200g/m2,所述振动装置的振动频率为40-50hz,底部筛网为两层,上层筛网目数为30-40目,下层筛网目数是40-50目,出喷洒装置后形成上层为高吸水树脂、中间为木浆纤维、下层为聚乳酸纤维网的高吸水树脂、木浆纤维、聚乳酸纤维的三层复合纤网层。

16.在上述方案的基础上并作为上述方案的优选方案:所述的高吸水树脂为粒径是50-80目的pva高吸水树脂,其对纯水的吸收倍率为400-500g/g,对尿液的吸收倍率为40g/g,ph值在6-7之间;所述的木浆纤维是经过分散处理的针叶木纤维,长度在2.8-4mm之间,宽度在41.5-50.5μm之间。

17.在上述方案的基础上并作为上述方案的优选方案:所述上层聚乳酸纤网的制备过程如下:

18.采用高卷曲三组分纤维和改性pla/pla双组分纤维,道夫剥网后的出网定量为30.1-40.5g/m2,交叉铺网层数为2层,采用杂乱牵伸工序,牵伸倍数控制为2.7,使大多数纤维平行于设备运行方向,出交叉铺网机后形成高卷曲三组分纤维和改性pla/pla双组分纤维混合纤网克重在40-70g/m2,纤网厚度为3-6mm,该纤维网直接铺放在上述铺放木浆纤维层和高吸水树脂层的聚乳酸纤网层上,形成了四层复合纤网层。

19.在上述方案的基础上并作为上述方案的优选方案:将上述形成的四层复合纤网层一起送入针刺区进行第一次加固:

20.采用预刺和主刺两道工序完成对四层复合纤网层加固,为确保四层复合纤网间的高吸水树脂和木浆纤维不掉落,并顺利送入预针刺区,在预针刺前部采用压网帘式输送机构,并将预针刺机的托网板和剥网板之间距离调整为50mm高度,预针刺机为上刺形式,针板的植针密度为3500枚/m,主针刺机为下刺形式,针板的植针密度为4500枚/m;针刺加固时,控制预针刺密度为210-250刺/cm2,针刺深度为9-13mm,主针刺密度为270-310刺/cm2,针刺

深度为6-8mm,出针刺区后,四层复合纤网层经初步加固形成一体,在预针刺和主针刺的上刺和下刺过程中,处于两层纤网中间的木浆纤维和高吸水树脂被分别刺入上层和下层聚乳酸纤维网中,取得良好的分散效果,出主针刺机后获得复合吸收芯体半成品。

21.在上述方案的基础上并作为上述方案的优选方案:所选用的预针刺和主针刺针为三棱加密刺针,每个棱边上有5个钩刺,所述的预针刺选用38号针,相邻两棱边上的钩刺间距为1.82mm,主刺选用40号针,相邻两棱边上的钩刺间距为1.06mm,刺针的头部均为圆角针尖。

22.在上述方案的基础上并作为上述方案的优选方案:将复合吸收芯体半成品进行热粘合加固,采用的平网热风穿透烘箱长度为100米,为增大热风穿透量,所述烘箱中选用输送网帘的目数为10目,开孔率为55%,由于聚乳酸纤维是一种热敏性纤维,为避免温度过高破坏纤维性能,在热粘合加固时对烘箱温度合理控制为:第一段90-100℃、第二段115-125℃、第三段125-135℃、第四段110-120℃,热风穿透时的风压为1380-1650pa,循环风量为8600-11000m3/h,出烘箱后经过一对烫光辊进行压烫处理,上下烫辊温度为120-130℃,线压力为10-20kg/mm,从所述烫光辊出来后,经过15米的冷却通道,经分切和卷绕后得到复合吸收芯体成品,其克重为280-510g/m2,厚度为8-12mm。

23.在上述方案的基础上并作为上述方案的优选方案:所述改性pla/pla双组分纤维,长度和细度为51mm

×

3d,卷曲数为8个/25mm,纤维表面亲水油剂的含量为2-3.5%,其低熔点pla组分的熔点为95-110℃,高熔点pla组分的熔点为160-170℃,且所述低熔点pla和高熔点pla组成的排列结构为肩并肩型;

24.所述高卷曲三组分纤维的长度和细度为64mm

×

6d,卷曲数为28-32个/25mm,卷曲度为23%,纤维表面的亲水油剂的含量为3-5.5%,其三个组分分别为pla、ptt和pbt三组分自卷曲弹性纤维。

25.与现有技术相比,本发明提供的复合吸收芯体具有以下优点:

26.1)舒适性好。本发明提供的复合吸收芯体由肩并肩型改性pla/pla纤维和高卷曲三组分纤维共混而成,前者在温度达到低熔点pla组分熔点后即产生收缩,进而使改性pla/pla纤维产生收缩,同时高卷曲三组分纤维的卷曲数为28-32个/25mm,两种高收缩纤维共同组成的纤维网具有更好的柔软触感和支撑性能,同时聚乳酸纤维网由三维卷曲的聚乳酸纤维和改性pla/pla纤维经气流成网制成,纤维在纤网中呈三维立体排布,柔软、蓬松和透气性好,增加了纸尿裤使用的舒适性。

27.2)不含热熔胶。现有纸尿裤用复合芯体的五层结构是通过层与层之间喷洒热熔胶后复合在一起,由于热熔胶将超吸水树脂(sap)包裹住,导致其吸收能力下降;本发明提供的复合吸收芯体的多层之间是通过改性pla/pla纤维的热熔性以及聚乳酸超细纤维的自粘合性固结而成为一体,通过振动的方式均匀喷洒sap,同时通过超声波的高频振动使sap均匀分布在聚乳酸纤维网中,为sap提供更多且良好的吸水溶胀空间,再加上sap粉粒之间的多孔隙存在,吸水后不会产生团聚和阻滞,因而对sap的利用率高。

28.3)不需要对高吸水树脂加热。本发明提供的复合吸收芯体是先对聚乳酸纤维网加热固定纤维,然后再喷洒sap,在整个加工过程中sap基本都在常温状态,因而sap的耐老化性能好,吸收能力没有破坏,最终纸尿裤产品使用寿命更长。

29.4)生物可降解。现有纸尿裤使用的复合吸收芯体通常采用pe/pp纤维热风无纺布

以及丙烯酸酯高吸水树脂通过热熔胶复合而成,使用材料为不降解型。本发明提供的复合吸收芯体采用了聚乳酸和pva两种材料,聚乳酸纤维是以玉米好小麦等植物中的淀粉为原料,经过酶分解得到葡萄糖,再经过乳酸菌发酵后变成乳酸,多个乳酸分子在一起经脱水缩合而形成聚乳酸,经过纺丝而制成,是一种可完全降解的生物质纤维;而pva也是一种生物可降解材料,其降解性可通过特定降解酶来实现,两种材料均为生物可降解型,因而本发明制备的复合吸收芯体具有可降解性。

30.总之,本发明通过纤维呈三维立体分布的聚乳酸纤维网的制备、与下层可降解聚乳酸纺粘无纺布的复合、sap的均匀喷洒及其均匀分布在复合聚乳酸纤维网中,最后与聚乳酸纤维网的复合,此外特别的选择了先热加固,然后喷洒高吸水树脂的工艺,再加上对聚乳酸纤维网加工工艺参数的良好控制,使所制备的复合吸收芯体具有良好的透气、透湿和舒适性,不含热熔胶,对sap利用率高,吸收能力好,更重要的是可生物降解,能够很好的解决一次性卫生用品使用后不降解的问题,造福子孙后代。

具体实施方式

31.下面结合具体实施例对本发明进一步说明。

32.在本实施例中,高卷曲三组分纤维和改性pla/pla双组分纤维购自苏州金泉新材料股份有限公司;亲水剂购自苏州祎泽纺织科技有限公司,型号为yz-750;柔软剂购自嘉善江南纺织材料股份有限公司,型号为jf-9065b;聚乳酸切片购自苏州齐汇达工程塑料有限公司,型号为6252d;pva高吸水树脂可乐丽国际贸易(上海)有限公司,型号为kr。亦可以是其他所能够购买到的产品。

33.实施例一

34.本实施例所涉及的一种用于纸尿裤的复合吸收芯体的制备工艺,所述制备工艺包括下层聚乳酸纤网的制备、吸收层的制备、上层聚乳酸纤网的制备、针刺复合、热粘合加固、烫光、分切和卷绕为成品;所述吸收层包括按照上下层顺序铺放的高吸水树脂和木浆纤维层。

35.1、下层聚乳酸纤网的制备:

36.选用改性pla/pla双组分纤维,长度和细度为51mm

×

3d,卷曲数为8个/25mm,纤维表面亲水油剂的含量为2-2.2%,其低熔点pla组分的熔点为95-110℃,高熔点pla组分的熔点为160-170℃,且所述低熔点pla和高熔点pla组成的排列结构为同心圆型;选用聚乳酸三维卷曲纤维的长度和细度为64mm

×

6d,卷曲数为20个/25mm,卷曲度为16%,纤维表面的亲水油剂的含量为3-3.6%。

37.将高卷曲三组分纤维和改性pla/pla双组分纤维按照55:45的比例,经过粗开松、混棉、精开松、气流喂棉、梳理工序,形成含有高卷曲三组分纤维和改性pla/pla双组分纤维的蓬松纤维网,由于所述高卷曲三组分纤维卷曲度高、容易在开松梳理过程中熔化成熔体颗粒,采取大隔距、低转速、小张力牵伸和减小纤维喂入量的生产工艺,主要工艺参数为:开松时控制开棉机打手速度为280-310r/min;混棉使,在混棉仓中采用横铺直取的方式将高卷曲三组分纤维和改性pla/pla双组分纤维充分混合,出棉时控制均棉罗拉转速在160-170r/min之间,斜帘线速度在6.5-8.4m/min之间;精开松时控制滚筒开棉机速度为610-660r/min;气流喂棉时控制气压棉箱开松辊转速为310-380r/min,气压棉箱的气压控制在

2-3.6mpa之间,出棉罗拉转速为12.9-17.6r/min,使高卷曲三组分纤维和改性pla/pla双组分纤维混合体的克重不匀率小于5.8%;梳理时调整锡林的线速度为750-780m/min,工作辊线速度在50.8-60.3m/min之间,剥取辊线速度在110.3-118.1-128.5m/min之间,道夫控制速度在15.5-17.3m/min之间,经道夫剥网后形成单层薄网,出网定量为10.5-14.6g/m2。

38.采用交叉铺网和多层铺网的生产工艺,对经道夫剥网后形成的薄网进行重新铺网,控制交叉铺网层数为10层,在交叉铺网后不经过牵伸杂乱处理,使更多纤维垂直于设备运行方向排列[以与设备运行相垂直方向夹角<30

°

作为衡量依据,所述聚乳酸纤维<30

°

排列方向的数量占据纤网中所有纤维比例的65-75%(超过65%的纤维垂直于设备运行方向)],出交叉铺网机后形成高卷曲三组分纤维和改性pla/pla双组分纤维混合的厚网克重在110g/m2,纤网厚度为9mm,由于纤网中三维卷曲聚乳酸(pla)的比例超过50%,使没有经过加固的所述高卷曲三组分纤维和改性pla/pla双组分纤维混合的厚网具有初步强力,比相同克重范围的普通涤纶纤网的强力提高了20-25%(设备运行方向),所形成的纤网层为可降解吸收芯体的下层。

[0039]

2、木浆纤维层和高吸水树脂层的制备过程:

[0040]

1)喷洒木浆纤维层:

[0041]

采用经过分散处理的针叶木纤维,长度在2.8-3.2mm之间,宽度在41.5-44.3μm之间。采用振动式喷洒装置在所述的下层聚乳酸纤网上铺放木浆纤维层,所述的喷洒装置距离聚乳酸纤维网高度为22cm,喷洒量为30g/m2,所述振动装置的振动频率为50-52hz,底部筛网为双层,上层筛网目数是2目,下层筛网目数是4目,出喷洒装置后形成上层为木浆纤维、下层为聚乳酸纤维网的木浆纤维+聚乳酸纤维复合纤网层;

[0042]

2)喷洒高吸水树脂层:

[0043]

采用pva高吸水树脂,所述的高吸水树脂为粒径是50-80目,其对纯水的吸收倍率为400-500g/g,对尿液的吸收倍率为40g/g,ph值在6-7之间。采用振动式喷洒装置在所述的复合纤网层上铺放高吸水树脂层,所述的喷洒装置距离复合纤维网高度为20cm,喷洒量为100g/m2,所述振动装置的振动频率为40-45hz,底部筛网为两层,上层筛网目数为30目,下层筛网目数是40目,出喷洒装置后形成上层为高吸水树脂、中间为木浆纤维、下层为聚乳酸纤维网的高吸水树脂+木浆纤维+聚乳酸纤维的三层复合纤网层。

[0044]

3、上层聚乳酸纤网的制备:

[0045]

采用高卷曲三组分纤维和改性pla/pla双组分纤维,所用配比以及生产工序与前述上层聚乳酸纤网成形相同,不同点是道夫剥网后的出网定量为30.1g/m2,交叉铺网层数为2层,采用杂乱牵伸工序,牵伸倍数控制为2.7,使大多数纤维平行于设备运行方向[以与设备运行相垂直方向夹角<30

°

作为衡量依据,所述聚乳酸纤维》30

°

排列方向的数量占据纤网中所有纤维比例的60-70%(超过60%的纤维与设备运行方向相同)],出交叉铺网机后形成高卷曲三组分纤维和改性pla/pla双组分纤维混合纤网克重在40g/m2,纤网厚度为3mm,该纤维网直接铺放在上述铺放木浆纤维层和高吸水树脂层的聚乳酸纤网层上,形成了四层复合纤网层。

[0046]

4、针刺区预加固:

[0047]

采用预刺和主刺两道工序完成对四层复合纤网层加固,为确保四层复合纤网间的高吸水树脂和木浆纤维不掉落,并顺利送入预针刺区,在预针刺前部采用压网帘式输送机

构,并将预针刺机的托网板和剥网板之间距离调整为50mm高度,预针刺机为上刺形式,针板的植针密度为3500枚/m,主针刺机为下刺形式,针板的植针密度为4500枚/m;针刺加固时,控制预针刺密度为210-235刺/cm2,针刺深度为9-11.5mm,主针刺密度为270-295刺/cm2,针刺深度为6-7mm,出针刺区后,四层复合纤网层经初步加固形成一体,在预针刺和主针刺的上刺和下刺过程中,处于两层纤网中间的木浆纤维和高吸水树脂被分别刺入上层和下层聚乳酸纤维网中,取得良好的分散效果,出主针刺机后获得复合吸收芯体半成品。

[0048]

所选用的预针刺和主针刺针为三棱加密刺针,每个棱边上有5个钩刺,所述的预针刺选用38号针,相邻两棱边上的钩刺间距为1.82mm,主刺选用40号针,相邻两棱边上的钩刺间距为1.06mm,刺针的头部均为圆角针尖。

[0049]

5、热粘合二次加固:

[0050]

将复合吸收芯体半成品进行二次热粘合加固,采用的平网热风穿透烘箱长度为100米,为增大热风穿透量,所述烘箱中选用输送网帘的目数为10目,开孔率为55%,由于聚乳酸纤维是一种热敏性纤维,为避免温度过高破坏纤维性能,在热粘合加固时对烘箱温度合理控制为:第一段90℃、第二段115℃、第三段125℃、第四段110℃,热风穿透时的风压为1380-1510pa,循环风量为8600-9250m3/h,出烘箱后经过一对烫光辊进行压烫处理,上下烫辊温度为120℃,线压力为10kg/mm,从所述烫光辊出来后,经过15米的冷却通道,经分切和卷绕后得到复合吸收芯体成品,其克重为280g/m2,厚度为8mm。用于复合吸收芯体作为纸尿裤的吸收芯层使用。

[0051]

实施例二

[0052]

本实施例所涉及的一种用于纸尿裤的复合吸收芯体的制备工艺,所述制备工艺包括下层聚乳酸纤网的制备、吸收层的制备、上层聚乳酸纤网的制备、针刺复合、热粘合加固、烫光、分切和卷绕为成品;所述吸收层包括按照上下层顺序铺放的高吸水树脂和木浆纤维层。

[0053]

1、下层聚乳酸纤网的制备:

[0054]

选用改性pla/pla双组分纤维,长度和细度为51mm

×

3d,卷曲数为8个/25mm,纤维表面亲水油剂的含量为2.5-2.8%,其低熔点pla组分的熔点为95-110℃,高熔点pla组分的熔点为160-170℃,且所述低熔点pla和高熔点pla组成的排列结构为同心圆型;选用聚乳酸三维卷曲纤维的长度和细度为64mm

×

6d,卷曲数为20个/25mm,卷曲度为16%,纤维表面的亲水油剂的含量为3.8-4.2%。

[0055]

将高卷曲三组分纤维和改性pla/pla双组分纤维按照58:42的比例,经过粗开松、混棉、精开松、气流喂棉、梳理工序,形成含有高卷曲三组分纤维和改性pla/pla双组分纤维的蓬松纤维网,由于所述高卷曲三组分纤维卷曲度高、容易在开松梳理过程中熔化成熔体颗粒,采取大隔距、低转速、小张力牵伸和减小纤维喂入量的生产工艺,主要工艺参数为:开松时控制开棉机打手速度为310-380r/min;混棉使,在混棉仓中采用横铺直取的方式将高卷曲三组分纤维和改性pla/pla双组分纤维充分混合,出棉时控制均棉罗拉转速在170-175r/min之间,斜帘线速度在8.4-10.2m/min之间;精开松时控制滚筒开棉机速度为660-690r/min;气流喂棉时控制气压棉箱开松辊转速为380-400r/min,气压棉箱的气压控制在3.6-4.2mpa之间,出棉罗拉转速为17.6-19.1r/min,使高卷曲三组分纤维和改性pla/pla双组分纤维混合体的克重不匀率小于5.8%;梳理时调整锡林的线速度为780-790m/min,工作

辊线速度在60.3-62.3m/min之间,剥取辊线速度在118.1-120.1m/min之间,道夫控制速度在17.3-19.2m/min之间,经道夫剥网后形成单层薄网,出网定量为14.6g/m2。

[0056]

采用交叉铺网和多层铺网的生产工艺,对经道夫剥网后形成的薄网进行重新铺网,控制交叉铺网层数11层,在交叉铺网后不经过牵伸杂乱处理,使更多纤维垂直于设备运行方向排列[以与设备运行相垂直方向夹角<30

°

作为衡量依据,所述聚乳酸纤维<30

°

排列方向的数量占据纤网中所有纤维比例的65-75%(超过65%的纤维垂直于设备运行方向)],出交叉铺网机后形成高卷曲三组分纤维和改性pla/pla双组分纤维混合的厚网克重在150g/m2,纤网厚度为9.5mm,由于纤网中三维卷曲聚乳酸(pla)的比例超过50%,使没有经过加固的所述高卷曲三组分纤维和改性pla/pla双组分纤维混合的厚网具有初步强力,比相同克重范围的普通涤纶纤网的强力提高了25-30%设备运行方向),所形成的纤网层为可降解吸收芯体的下层。

[0057]

2、木浆纤维层和高吸水树脂层的制备过程:

[0058]

1)喷洒木浆纤维层:

[0059]

采用经过分散处理的针叶木纤维,长度在3.2-3.4mm之间,宽度在44.3-48.5μm之间。采用振动式喷洒装置在所述的下层聚乳酸纤网上铺放木浆纤维层,所述的喷洒装置距离聚乳酸纤维网高度为22cm,喷洒量为40g/m2,所述振动装置的振动频率为52-54hz,底部筛网为双层,上层筛网目数是3目,下层筛网目数是5目,出喷洒装置后形成上层为木浆纤维、下层为聚乳酸纤维网的木浆纤维+聚乳酸纤维复合纤网层;

[0060]

2)喷洒高吸水树脂层:

[0061]

采用pva高吸水树脂,所述的高吸水树脂为粒径是50-80目,其对纯水的吸收倍率为400-500g/g,对尿液的吸收倍率为40g/g,ph值在6-7之间。采用振动式喷洒装置在所述的复合纤网层上铺放高吸水树脂层,所述的喷洒装置距离复合纤维网高度为20cm,喷洒量为150g/m2,所述振动装置的振动频率为45-48hz,底部筛网为两层,上层筛网目数为40目,下层筛网目数是40目,出喷洒装置后形成上层为高吸水树脂、中间为木浆纤维、下层为聚乳酸纤维网的高吸水树脂+木浆纤维+聚乳酸纤维的三层复合纤网层。

[0062]

3、上层聚乳酸纤网的制备:

[0063]

采用高卷曲三组分纤维和改性pla/pla双组分纤维,所用配比以及生产工序与前述上层聚乳酸纤网成形相同,不同点是道夫剥网后的出网定量为35g/m2,交叉铺网层数为2层,采用杂乱牵伸工序,牵伸倍数控制为2.7,使大多数纤维平行于设备运行方向[以与设备运行相垂直方向夹角<30

°

作为衡量依据,所述聚乳酸纤维》30

°

排列方向的数量占据纤网中所有纤维比例的60-70%(超过60%的纤维与设备运行方向相同)],出交叉铺网机后形成高卷曲三组分纤维和改性pla/pla双组分纤维混合纤网克重在50g/m2,纤网厚度为5.1mm,该纤维网直接铺放在上述铺放木浆纤维层和高吸水树脂层的聚乳酸纤网层上,形成了四层复合纤网层。

[0064]

4、针刺区预加固:

[0065]

采用预刺和主刺两道工序完成对四层复合纤网层加固,为确保四层复合纤网间的高吸水树脂和木浆纤维不掉落,并顺利送入预针刺区,在预针刺前部采用压网帘式输送机构,并将预针刺机的托网板和剥网板之间距离调整为50mm高度,预针刺机为上刺形式,针板的植针密度为3500枚/m,主针刺机为下刺形式,针板的植针密度为4500枚/m;针刺加固时,

控制预针刺密度为235-241刺/cm2,针刺深度为11.5-12.1mm,主针刺密度为295-301刺/cm2,针刺深度为7-7.5mm,出针刺区后,四层复合纤网层经初步加固形成一体,在预针刺和主针刺的上刺和下刺过程中,处于两层纤网中间的木浆纤维和高吸水树脂被分别刺入上层和下层聚乳酸纤维网中,取得良好的分散效果,出主针刺机后获得复合吸收芯体半成品。

[0066]

所选用的预针刺和主针刺针为三棱加密刺针,每个棱边上有5个钩刺,所述的预针刺选用38号针,相邻两棱边上的钩刺间距为1.82mm,主刺选用40号针,相邻两棱边上的钩刺间距为1.06mm,刺针的头部均为圆角针尖。

[0067]

5、热粘合二次加固:

[0068]

将复合吸收芯体半成品进行二次热粘合加固,采用的平网热风穿透烘箱长度为100米,为增大热风穿透量,所述烘箱中选用输送网帘的目数为10目,开孔率为55%,由于聚乳酸纤维是一种热敏性纤维,为避免温度过高破坏纤维性能,在热粘合加固时对烘箱温度合理控制为:第一段95℃、第二段120℃、第三段130℃、第四段115℃,热风穿透时的风压为1510-1596pa,循环风量为9250-9625m3/h,出烘箱后经过一对烫光辊进行压烫处理,上下烫辊温度为125℃,线压力为15kg/mm,从所述烫光辊出来后,经过15米的冷却通道,经分切和卷绕后得到复合吸收芯体成品,其克重为420g/m2,厚度为10mm。用于复合吸收芯体作为纸尿裤的吸收芯层使用。

[0069]

实施例三

[0070]

本实施例所涉及的一种用于纸尿裤的复合吸收芯体的制备工艺,所述制备工艺包括下层聚乳酸纤网的制备、吸收层的制备、上层聚乳酸纤网的制备、针刺复合、热粘合加固、烫光、分切和卷绕为成品;所述吸收层包括按照上下层顺序铺放的高吸水树脂和木浆纤维层。

[0071]

1、下层聚乳酸纤网的制备:

[0072]

选用改性pla/pla双组分纤维,长度和细度为51mm

×

3d,卷曲数为8个/25mm,纤维表面亲水油剂的含量为2.8-3.5%,其低熔点pla组分的熔点为95-110℃,高熔点pla组分的熔点为160-170℃,且所述低熔点pla和高熔点pla组成的排列结构为同心圆型;选用聚乳酸三维卷曲纤维的长度和细度为64mm

×

6d,卷曲数为20个/25mm,卷曲度为16%,纤维表面的亲水油剂的含量为4.2-5.5%。

[0073]

将高卷曲三组分纤维和改性pla/pla双组分纤维按照60:40的比例,经过粗开松、混棉、精开松、气流喂棉、梳理工序,形成含有高卷曲三组分纤维和改性pla/pla双组分纤维的蓬松纤维网,由于所述高卷曲三组分纤维卷曲度高、容易在开松梳理过程中熔化成熔体颗粒,采取大隔距、低转速、小张力牵伸和减小纤维喂入量的生产工艺,主要工艺参数为:开松时控制开棉机打手速度为310-420r/min;混棉使,在混棉仓中采用横铺直取的方式将高卷曲三组分纤维和改性pla/pla双组分纤维充分混合,出棉时控制均棉罗拉转速在170-180r/min之间,斜帘线速度在8.4-12.5m/min之间;精开松时控制滚筒开棉机速度为660-750r/min;气流喂棉时控制气压棉箱开松辊转速为380-430r/min,气压棉箱的气压控制在3.6-5.5mpa之间,出棉罗拉转速为17.6-22.8r/min,使高卷曲三组分纤维和改性pla/pla双组分纤维混合体的克重不匀率小于5.8%;梳理时调整锡林的线速度为780-805m/min,工作辊线速度在60.3-65.5m/min之间,剥取辊线速度在118.1-128.5m/min之间,道夫控制速度在17.3-21.6m/min之间,经道夫剥网后形成单层薄网,出网定量为16.6g/m2。

[0074]

采用交叉铺网和多层铺网的生产工艺,对经道夫剥网后形成的薄网进行重新铺网,控制交叉铺网层数12层,在交叉铺网后不经过牵伸杂乱处理,使更多纤维垂直于设备运行方向排列[以与设备运行相垂直方向夹角<30

°

作为衡量依据,所述聚乳酸纤维<30

°

排列方向的数量占据纤网中所有纤维比例的65-75%(超过65%的纤维垂直于设备运行方向)],出交叉铺网机后形成高卷曲三组分纤维和改性pla/pla双组分纤维混合的厚网克重在110150190g/m2,纤网厚度为10mm,由于纤网中三维卷曲聚乳酸(pla)的比例超过50%,使没有经过加固的所述高卷曲三组分纤维和改性pla/pla双组分纤维混合的厚网具有初步强力,比相同克重范围的普通涤纶纤网的强力提高了28-30%(设备运行方向),所形成的纤网层为可降解吸收芯体的下层。

[0075]

2、木浆纤维层和高吸水树脂层的制备过程:

[0076]

1)喷洒木浆纤维层:

[0077]

采用经过分散处理的针叶木纤维,长度在3.2-4mm之间,宽度在44.3-50.5μm之间。采用振动式喷洒装置在所述的下层聚乳酸纤网上铺放木浆纤维层,所述的喷洒装置距离聚乳酸纤维网高度为22cm,喷洒量为50g/m2,所述振动装置的振动频率为52-55hz,底部筛网为双层,上层筛网目数是3目,下层筛网目数是5目,出喷洒装置后形成上层为木浆纤维、下层为聚乳酸纤维网的木浆纤维+聚乳酸纤维复合纤网层;

[0078]

2)喷洒高吸水树脂层:

[0079]

采用pva高吸水树脂,所述的高吸水树脂为粒径是50-80目,其对纯水的吸收倍率为400-500g/g,对尿液的吸收倍率为40g/g,ph值在6-7之间。采用振动式喷洒装置在所述的复合纤网层上铺放高吸水树脂层,所述的喷洒装置距离复合纤维网高度为20cm,喷洒量为200g/m2,所述振动装置的振动频率为45-50hz,底部筛网为两层,上层筛网目数为40目,下层筛网目数是50目,出喷洒装置后形成上层为高吸水树脂、中间为木浆纤维、下层为聚乳酸纤维网的高吸水树脂+木浆纤维+聚乳酸纤维的三层复合纤网层。

[0080]

3、上层聚乳酸纤网的制备:

[0081]

采用高卷曲三组分纤维和改性pla/pla双组分纤维,所用配比以及生产工序与前述上层聚乳酸纤网成形相同,不同点是道夫剥网后的出网定量为40.5g/m2,交叉铺网层数为2层,采用杂乱牵伸工序,牵伸倍数控制为2.7,使大多数纤维平行于设备运行方向[以与设备运行相垂直方向夹角<30

°

作为衡量依据,所述聚乳酸纤维》30

°

排列方向的数量占据纤网中所有纤维比例的60-70%(超过60%的纤维与设备运行方向相同)],出交叉铺网机后形成高卷曲三组分纤维和改性pla/pla双组分纤维混合纤网克重在70g/m2,纤网厚度为6mm,该纤维网直接铺放在上述铺放木浆纤维层和高吸水树脂层的聚乳酸纤网层上,形成了四层复合纤网层。

[0082]

4、针刺区预加固:

[0083]

采用预刺和主刺两道工序完成对四层复合纤网层加固,为确保四层复合纤网间的高吸水树脂和木浆纤维不掉落,并顺利送入预针刺区,在预针刺前部采用压网帘式输送机构,并将预针刺机的托网板和剥网板之间距离调整为50mm高度,预针刺机为上刺形式,针板的植针密度为3500枚/m,主针刺机为下刺形式,针板的植针密度为4500枚/m;针刺加固时,控制预针刺密度为235-250刺/cm2,针刺深度为11.5-13mm,主针刺密度为295-310刺/cm2,针刺深度为7-8mm,出针刺区后,四层复合纤网层经初步加固形成一体,在预针刺和主针刺

的上刺和下刺过程中,处于两层纤网中间的木浆纤维和高吸水树脂被分别刺入上层和下层聚乳酸纤维网中,取得良好的分散效果,出主针刺机后获得复合吸收芯体半成品。

[0084]

所选用的预针刺和主针刺针为三棱加密刺针,每个棱边上有5个钩刺,所述的预针刺选用38号针,相邻两棱边上的钩刺间距为1.82mm,主刺选用40号针,相邻两棱边上的钩刺间距为1.06mm,刺针的头部均为圆角针尖。

[0085]

5、热粘合二次加固:

[0086]

将复合吸收芯体半成品进行二次热粘合加固,采用的平网热风穿透烘箱长度为100米,为增大热风穿透量,所述烘箱中选用输送网帘的目数为10目,开孔率为55%,由于聚乳酸纤维是一种热敏性纤维,为避免温度过高破坏纤维性能,在热粘合加固时对烘箱温度合理控制为:第一段100℃、第二段125℃、第三段135℃、第四段120℃,热风穿透时的风压为1510-1650pa,循环风量为9250-11000m3/h,出烘箱后经过一对烫光辊进行压烫处理,上下烫辊温度为130℃,线压力为20kg/mm,从所述烫光辊出来后,经过15米的冷却通道,经分切和卷绕后得到复合吸收芯体成品,其克重为510g/m2,厚度为12mm。用于复合吸收芯体作为纸尿裤的吸收芯层使用。

[0087]

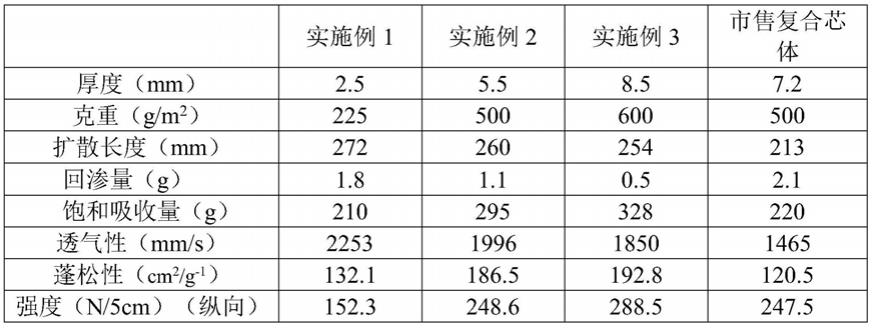

对上述三个实施例所制备的导流层的厚度、扩散长度、回渗量、饱和吸收量、透气性、蓬松性进行了测试和评估,其结果如表1所示。

[0088]

(1)厚度

[0089]

采用yg(b)141d型数字式织物厚度仪厚度,测试方法依据gb/t3820-1997标准执行。

[0090]

(2)扩散长度和回渗量

[0091]

用量筒量取浓度为0.9%生理盐水测试溶液,倒入漏斗中,漏斗下口朝向操作者,迅速打开漏斗节门至最大,使液体自由地流到试样表面,并开始计时,5min时再次注入相同同量测试液,9min时用钢直尺量取液体在芯体内的扩散长度,10min时迅速将已知重量m1的φl00mm滤纸放在试样表面,同时将1.2kg压块压在滤纸上,1min后将压块移去,称量试样表面滤纸m2;

[0092]

扩散长度:两次灌液后有液体长度的最大值和最小值的平均值

[0093]

m(回渗量)=m2(滤纸吸液后的质量)-m1(滤纸吸液前的质量)

[0094]

(3)饱和吸收量

[0095]

提前测得尼龙袋的湿重a,甩干后的重量b;裁取0.5m长的复合芯体称重记录,记录为c;将复合芯体装入尼龙袋中后完全浸入浓度为0.9%的生理盐水中,浸泡30分钟;浸泡完毕后挂置沥水架上10分钟;10分钟后,称取复合芯体和尼龙袋整体的重量,记录为d。该复合芯体的饱和吸收量=d-a-c。

[0096]

(4)透气性

[0097]

采用yg461d数字式织物透气量仪,测试方法依据gb/t5453-1997标准执行。

[0098]

(5)蓬松性

[0099]

执行fz/t 64003-2001《喷胶棉絮片》中纤维制品蓬松度测试方法。

[0100]

(6)强度

[0101]

采用yg026h-50电子织物强力机,测试方法依据gb/t453-2002标准执行。

[0102]

表1:复合芯体性能的测试结果

[0103][0104]

表1结果显示:在扩散长度、回渗量、蓬松性、饱和吸收量和回渗量方面,实施例1-3的效果明显优于市场上的复合芯体,此外本发明制备的复合芯体在强力上也具有比较好的数值,显示出在使用过程中不会出现断层的现象。因此,本发明制备的复合芯体在具有良好扩散性、吸收性和透气性的同时,回渗量低,且由于蓬松性较好,纤维之间孔隙多,高吸水树脂具有更好的孔隙产生溶胀,对高吸水树脂利用率更高。在相同平方米克重的条件下,本发明提供的复合芯体可以采用更少的高吸水树脂,节约了生产成本,同时在生产过程中高吸水树脂不受热,其物理机械性能不会受到任何损伤,耐老化性能更好,进而延长了纸尿裤的货架期,上述性能对于一次性卫生用品非常重要,也是目前现有的复合芯体所不具备的功能。

[0105]

结论:本发明提供的复合吸收芯体综合性能效果明显优于现有产品。

[0106]

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1