聚合物复合材料应力松弛模型构建方法与流程

1.本发明涉及材料领域,尤其涉及一种考虑了温度变化的、通用的聚合物复合材料应力松弛模型构建方法。

背景技术:

2.聚合物复合材料因其具有成本低、重量轻、比强度高、抗疲劳性能好的特点被广泛应用于航空航天、能源、体育、汽车工业和各类基础设施中。在长期使用中,零件的预紧力受到应力松弛影响,会随着时间的推移逐渐劣化。当零件的预紧力小于阈值时,便可能发生故障。因此,准确预测残余预紧力对评估材料的寿命非常重要。

3.目前,聚合物复合材料最为常用的应力松弛模型是基于线性粘弹性理论的模型,包括并行麦克斯韦模型,prony series模型,kohlrausch-williams-watts模型。cholleti等人使用带有两个麦克斯韦单元的prony series模型对钛酸钡-硅氧烷弹性体复合材料的应力松弛行为进行建模。somashekar等人开发了一个具有五个麦克斯韦元单元的并行麦克斯韦模型描述了玻璃纤维增强体的应力松弛行为。li等人提出了一个带有三个麦克斯韦元素的prony series模型描述了聚合物垫圈的归一化下的松弛数据。一般来说,为了更好地描述聚合物复合材料的应力松弛行为,会定义包含不同数量麦克斯韦单元的松弛模型。然而,麦克斯韦单元数量的确定往往取决于专家的经验。

4.此外,经验模型也常被应用于描述部分聚合物复合材料应力松弛行为。如fancey等人提出的大应变下的双参数线性幂律模型,bhattacharya等人提出的双参数幂律方程,以及qi等人提出的对数时间下的三参数多项式模型。

5.另一种常用的应力松弛模型被称为通用应力松弛方程,它将应力松弛视为弹性变形向蠕变变形的转变过程,可表示为:

[0006][0007]

式中,e为弹性模量,为应力率,和分别为蠕变应变率和弹性应变率。通过建立材料的蠕变率方程,即可得到相应的应力松弛模型。在此公式中描述的应力松弛期间,弹性模量是恒定的。然而,许多聚合物复合材料的测试数据表明,松弛期间的瞬时弹性模量是一个与应力有关的参数。因此,有必要建立一个参数固定,能适用于多种聚合物复合材料的应力松弛模型。

技术实现要素:

[0008]

为了克服现有技术的缺陷,本发明基于聚合物复合材料的应力松弛过程为弹塑性变形向蠕变变形转变的过程,使用瞬时弹性模量模型与蠕变模型分别描述弹塑性变形与蠕变变形,构建了能够描述多种聚合物复合材料应力松弛行为的模型。

[0009]

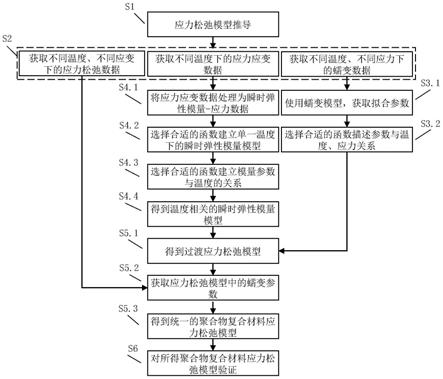

本发明提供一种聚合物复合材料应力松弛模型构建方法,所述方法与测试条件的变化相关,所述测试条件包括温度和应变;如图17所示,其包括以下步骤:

[0010]

步骤1,基于应力松弛模型为材料弹塑性变形向塑性变形转换的假设,提出瞬时弹性模量模型描述材料的弹塑性变形,使用蠕变模型描述材料的蠕变变形,建立了应力松弛模型;所述应力松弛模型如下:

[0011][0012]

式中,σ为应力,σ0为初始松弛应力,t为时间,t0为初始时间,e为瞬时弹性模量,为蠕变应变率,τ为[t0,t]之间的某一时刻;

[0013]

步骤2,获取聚合物复合材料试样不同温度下的应力应变数据,不同测试温度和应力下的蠕变数据以及不同温度和应变下的应力松弛数据;

[0014]

步骤3,基于不同温度、应力下的蠕变数据,获得蠕变模型中蠕变参数与温度和应力的函数关系;

[0015]

步骤3.1,将步骤2获得的不同温度、应力下的蠕变数据使用蠕变模型拟合,获得每个试样的蠕变方程的拟合参数a、b的拟合值;蠕变模型表示如下:

[0016][0017]

式中,a、b为蠕变模型的拟合参数,简称为蠕变参数,t为时间,t0为初始时间,ε

cr

为蠕变应变,即试验中试样的蠕变数据,τ为介于[t,t0]之间的某一时刻;

[0018]

步骤3.2,根据步骤3.1中蠕变参数与温度、应力的散点图,得到蠕变参数随温度与应力的变化趋势,确定与温度、应力相关的蠕变参数的函数形式;

[0019]

步骤4,将应力应变数据处理为应力相关的瞬时弹性模量数据,确定瞬时弹性模量模型的形式,获得瞬时弹性模量模型中弹性模量参数与温度的关系;

[0020]

步骤4.1,将应力应变数据处理为应力相关的瞬时弹性模量数据;

[0021]

步骤4.2,根据步骤4.1中得到的瞬时弹性模量数据,选取合适的函数描述单个温度下瞬时弹性模量随应力的变化;

[0022]

步骤4.3,根据步骤4.2中得到弹性模量与温度的散点图,得到弹性模量随温度的变化趋势,选择合适的函数作为弹性模量-温度模型;

[0023]

步骤4.4,根据步骤4.3选择的弹性模量-温度模型,拟合得到弹性模量参数;

[0024]

步骤5,建立温度相关的聚合物复合材料的应力松弛模型;

[0025]

步骤5.1,利用步骤3获得的蠕变模型,步骤4获得的瞬时弹性模量模型,以及步骤1中的应力松弛模型得到过渡应力松弛模型;

[0026]

步骤5.2,根据步骤5.1得到的过渡应力松弛模型,对步骤2中不同温度、应变下的应力松弛数据进行拟合,获得蠕变参数与温度和应力的函数关系中的蠕变参数系数;

[0027]

步骤5.3,结合步骤5.1中得到的过渡应力松弛模型以及步骤5.2中得到的蠕变参数,便可得到如式(3)所示的针对试样的考虑温度的聚合物复合材料的应力松弛模型:

[0028][0029]

式中,σ为应力,σ0为初始松弛应力,t为时间,t0为初始时间,e为瞬时弹性模量,e(σ,t)代表温度、应力相关的瞬时弹性模量模型,a(t,σ)与b(t,σ)为温度、应力相关的蠕变

参数。

[0030]

可优选的是,所述步骤1基于应力松弛模型为材料弹塑性变形向塑性变形转换的假设,提出瞬时弹性模量模型描述材料的弹塑性变形,使用蠕变模型描述材料的蠕变变形,建立应力松弛模型的具体步骤为:

[0031]

在应力松弛测试中,材料总应变表示为:

[0032]

ε0=εe+ε

p

+ε

cr

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0033]

式中,ε0,εe,ε

p

,ε

cr

分别为总应变、弹性应变、塑性应变和蠕变应变;在应力松弛过程中,总应变恒定,弹塑性变形转化为蠕变变形,表示为:

[0034]

δ(εe+ε

p

)=-δε

cr

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0035]

式中,δ表示微小增量;使用胡克定律,弹塑性变形表示为:

[0036][0037]

整理为:

[0038]

δσ=-δε

cr

·

e(σ)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0039]

考虑在δt内的变化,

[0040][0041]

当δt足够小时,对式(8)微分可得:

[0042][0043]

在初始松弛应力为σ0时,对式(9)从初始时间t0到t的时间积分,可以得到给定时间t的应力松弛模型为:

[0044][0045]

式中,σ为应力,σ0为初始松弛应力,t为时间,t0为初始时间,e为瞬时弹性模量,为蠕变应变率,τ为[t0,t]之间的某一时刻。

[0046]

可优选的是,所述步骤1中的应力松弛模型考虑2个物理约束条件,即应力与弹性模量数值大于0;表示为:

[0047][0048]

则式(1)被修改为:

[0049][0050]

式中,h(x)为阶跃函数,定义为:

[0051]

[0052][0053]

式中,h[σ(τ)]为应力阶跃函数;h[e(σ)]为瞬时弹性模量阶跃函数。

[0054]

可优选的是,所述步骤4.2根据步骤4.1中得到的瞬时弹性模量数据,选取合适的函数描述单个温度下瞬时弹性模量随应力的变化;具体包括以下子步骤

[0055]

若材料瞬时弹性模量在加载中为常数,即为线性应力应变关系,则有:

[0056]

e=e0ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(14)

[0057]

式中,e为瞬时弹性模量;e0为弹性模量;

[0058]

若材料存在应变硬化或应变软化,则瞬时弹性模量会随加载的进行逐渐减小或者增大,此时有:

[0059]

e(σ)=α+β

·

σ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(15)

[0060]

可优选的是,所述步骤3.1使用蠕变模型对每个试样的蠕变数据进行拟合,获得每个试样的对应的蠕变参数a、b的拟合值;具体为:

[0061]

所得蠕变模型来自一个全阶段蠕变率模型,全阶段包括初始蠕变阶段、稳定蠕变阶段与加速蠕变阶段;全阶段蠕变率模型如下所示:

[0062][0063]

式中,t

rup

为蠕变断裂时间,由于松弛过程中不存在加速蠕变阶段,由此可得一个简化的蠕变率模型及其对应的蠕变模型;

[0064][0065][0066]

式中,a、b为蠕变模型的拟合参数,简称为蠕变参数,t为时间,t0为初始时间,ε

cr

为蠕变应变,τ为介于[t,t0]之间的某一时刻。

[0067]

可优选的是,在所述步骤3.2中根据蠕变参数与温度、应力的散点图,得到蠕变参数随温度与应力的变化趋势,确定与温度、应力相关的蠕变参数的函数形式;具体为:

[0068]

使用多元线性函数表示蠕变参数a、b与温度t和应力σ的函数关系;函数形式如式(18)所示:

[0069][0070]

式中,ai,bi为蠕变参数系数,i=1,2,3;

[0071]

在所述步骤4.3中根据弹性模量与温度的散点图,得到弹性模量随温度的变化趋势,确定合适的函数作为弹性模量-温度模型;具体为:

[0072]

根据公式(15),使用多元线性函数表示瞬时弹性模量参数α、β与温度t的函数关系;函数形式如式(19)所示:

[0073][0074]

式中,αi,βi为模量参数系数,i=1,2,3。

[0075]

可优选的是,对于建立的蠕变模型与应力松弛模型,在所述步骤3.2与4.3开始之前还包括通过确定系数检查试验条件是否准确的步骤,具体为:

[0076]

在所述步骤3.2之前,对于其中一个试样的蠕变数据,使用步骤3.1中提出的蠕变模型进行拟合,并使用公式(20)和公式(21)计算得到决定系数r2,判断所得决定系数r2的数值是否超过规定阈值,若是则执行步骤3.2,否则可尝试更换拟合初值,在最小二乘拟合器中增加精度限制,尝试重新获取参数,并再次执行步骤3.1;

[0077][0078][0079]

式中,sse为残差平方和,sst为总平方和,n为每个试样的试验数据总数,yi为基于蠕变方程得到的预测数据,为每个试样的试验数据,为每个试样的试验数据的平均值,r2为决定系数;

[0080]

在进行步骤4.3前,计算决定系数r2,以此判断所建立的瞬时弹性模量模型是否适用于描述此材料的应力松弛行为;若决定系数r2大于等于阈值,继续执行步骤4.3;若决定系数r2低于阈值,可尝试重新获取数据。

[0081]

可优选的是,还包括对于建立的温度相关的应力松弛模型,进行应力松弛模型验证的步骤,具体为:

[0082]

步骤6,对所得聚合物复合材料应力松弛模型进行验证;利用第三方数据验证应力松弛模型有效性,利用独立测试样本检验应力松弛模型的性能,或与其他模型进行对比,其它模型包括并行maxwell模型,prony series模型以及kww模型。

[0083]

与现有技术相比,本发明具有以下有益效果:

[0084]

1、在所构建模型基础上使用合理的参数就可构建统一的聚合物复合材料的应力松弛模型,所建立模型通过建立不同材料的瞬时弹性模量模型,可对不同材料的应力松弛行为进行描述。

[0085]

2、所提出应力松弛模型参数固定,不会因材料应力松弛行为的不同而改变。

[0086]

3、通过响应曲面法依次建立蠕变参数、模量参数与测试条件的关系,可对未知条件下材料应力松弛力学响应进行预测。

[0087]

4、通过温度、应力相关的蠕变模型与温度相关的瞬时弹性模量模型,描述不同温度与应力下的蠕变行为与不同温度下的瞬时弹性模量,所建立模型便可描述不同的温度与应变水平下的应力松弛行为。

附图说明

[0088]

图1(a)是聚合物玻璃不同温度、应力下的蠕变数据;

[0089]

图1(b)是聚合物玻璃不同温度下的应力松弛数据;

[0090]

图2(a)参数a-温度、应力函数关系;

[0091]

图2(b)参数b-温度、应力函数关系;

[0092]

图3是参数e0-温度函数关系;

[0093]

图4是应力松弛模型的预测结果与实际值的对比图;

[0094]

图5是应力松弛模型的预测结果与实际值的残差分布图;

[0095]

图6(a)是fm-73材料不同温度、10mpa下的蠕变数据;

[0096]

图6(b)是fm-73材料不同温度、20mpa下的蠕变数据;

[0097]

图6(c)是fm-73材料不同温度、0.8%应变下的应力松弛数据;

[0098]

图6(d)是fm-73材料不同温度、1.4%应变下的应力松弛数据;

[0099]

图7是fm-73材料不同温度下的应力应变数据;

[0100]

图8(a)是fm-73蠕变模型的参数a-温度、应力函数关系;

[0101]

图8(b)是fm-73蠕变模型的参数b-温度、应力函数关系;

[0102]

图9(a)是fm-73应力松弛模型的参数α-温度函数关系;

[0103]

图9(b)是fm-73应力松弛模型的参数β-温度函数关系;

[0104]

图10(a)0.8%应变下模型的预测结果与实际值的对比图;

[0105]

图10(b)1.4%应变下模型的预测结果与实际值的对比图;

[0106]

图11是fm-73材料应力松弛模型的预测结果与实际值的残差分布图;

[0107]

图12是fm-73材料模型残差的qq图;

[0108]

图13是fm-73材料应力松弛预测结果与验证数据的对比图;

[0109]

图14(a)是hdpe材料不同载荷下的蠕变数据;

[0110]

图14(b)是hdpe材料不同载荷下的应力松弛数据;

[0111]

图15是hdpe蠕变模型的模量参数与温度关系;

[0112]

图16(a)是载荷22.8kn/m下所提出模型与参考模型对比;

[0113]

图16(b)是载荷15.2kn/m下所提出模型与参考模型对比;

[0114]

图17是本发明的流程步骤图。

具体实施方式

[0115]

为更好的理解本发明的技术方案,下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。附图中相同的附图标记表示功能相同或相似的元件。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

[0116]

具体实施例1

[0117]

本发明是一种聚合物复合材料应力松弛模型构建方法,考虑温度效应,具体实施步骤如下:

[0118]

在具体实施例1中,试验数据来自shen等人对聚合物玻璃材料进行的蠕变测试与应力松弛测试,测试结果如图1(a)与图1(b)所示。

[0119]

步骤1,基于应力松弛模型为材料弹塑性变形向塑性变形转换的假设,提出瞬时弹性模量模型描述材料的弹塑性变形,使用蠕变模型描述材料的蠕变变形,建立了应力松弛模型。

[0120]

在应力松弛过程中,材料总应变表示为:

[0121]

ε0=εe+ε

p

+ε

cr

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0122]

式中,ε0,εe,ε

p

,ε

cr

分别为总应变、弹性应变、塑性应变和蠕变应变。在应力松弛过程中,总应变恒定,弹塑性变形转化为蠕变变形,表示为:

[0123]

δ(εe+ε

p

)=-δε

cr

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0124]

式中,δ表示微小增量。

[0125]

根据胡克定律,弹塑性变形表示为:

[0126][0127]

式中,e(σ)为与应力相关的瞬时弹性模量;σ为应力;εe+ε

p

=-ε

cr

,

[0128]

根据式(2)(3),则获得:

[0129][0130]

整理为:

[0131]

δσ=-δε

cr

·

e(σ)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0132]

考虑在δt内的变化,δt为微小时间增量,得到:

[0133][0134]

当δt足够小时,对式(6)微分得:

[0135][0136]

在初始松弛应力为σ0时,对式(7)从初始时间t0到t的时间积分,得到给定时间内的应力松弛模型为:

[0137][0138]

其中,σ为应力,σ0为初始松弛应力,t为时间,t0为初始时间,e为瞬时弹性模量,为蠕变应变率,τ为为介于[t,t0]之间的某一时刻。

[0139]

应力松弛模型具有2个物理约束,即应力与瞬时弹性模量应大于0,即:

[0140][0141]

其中,σ(τ)表示与时间相关的应力,e(σ)表示与应力相关的瞬时弹性模量;

[0142]

故将应力松弛模型式(8)修改为:

[0143][0144]

式中,h(x)为阶跃函数,定义为:

[0145][0146]

[0147]

步骤2,获取聚合物复合材料试样不同温度下的应力应变数据,不同测试温度和应力下的蠕变数据以及不同温度和应变下的应力松弛数据。

[0148]

试验数据可以直接使用历史试验数据,也可以通过实际试验获得。通过实际试验获得试验数据的参考为:根据实际的工程需要、研究需求,以及库存的样本数量,选择蠕变试验与应力松弛实验的测试条件范围。涉及考虑参数与温度的函数关系时,应将聚合物复合材料的试样在温度箱中保温后进行蠕变、应力松弛测试,获取试样在不同测试条件下的蠕变数据与应力松弛数据。

[0149]

为了后续验证已建立模型的有效性,可将试验数据分为建模数据与验证数据。其中,建模数据约占总数据量的80%,验证数据约占总数据量的20%。建模数据用于构建模型,验证数据用于检验模型的准确性。

[0150]

本具体实施例所用试验数据来自shen等人针对聚合物玻璃材料进行的3点弯曲测试,共包括6组蠕变测试与4组松弛测试。测试结果如图1(a)与图1(b)所示。为了方便后续步骤的理解,下面对本实施例中涉及的单位进行说明。本专利中应力与应变为工程应力与工程应变,单位分别为mpa与mm/mm,时间单位为秒,写作s,温度单位为摄氏度。在使用其他单位时,需进行单位换算。

[0151]

步骤3,使用蠕变模型拟合步骤2中不同温度、应力下的蠕变数据,获得蠕变参数与温度和应力的关系;

[0152]

步骤3.1,使用蠕变模型对每个试样的蠕变数据进行拟合,蠕变模型如下:

[0153][0154]

式中,a、b为蠕变模型的拟合参数,被简称为蠕变参数,t为时间,t0为初始时间,ε

cr

为蠕变应变,即试验中试样的蠕变数据,τ为介于[t,t0]之间的某一时刻。

[0155]

利用蠕变模型对每个试样的应变时间行为分别进行拟合,拟合方法可选用多种现有非线性拟合方法,如用非线性回归或最小二乘法等。

[0156]

本实施例中使用最小二乘法,拟合后可获得每个试样蠕变参数a、b的拟合值,如表1所示。

[0157]

表1

[0158][0159][0160]

在进行下一个步骤之前,应对模型拟合结果利用决定系数进行评估,判断此蠕变模型能否正确描述材料的蠕变行为。决定系数的计算方法为:基于模型拟合结果计算残差平方和(error sum of squares,sse)与总平方和(total sum of squares,sst),再用1减

去sse与sst之比即为决定系数(r2),如式(14)与式(15)所示。

[0161][0162][0163]

式中,sse为残差平方和,sst为总平方和,n为每个试样的试验数据总数,yi为模型预测数据,为每个试样的试验数据,为每个试样的试验数据的平均值,r2为决定系数。本实施例中要求决定系数r2应大于0.8,当r2大于0.8时,进行下一步骤3.2,若不是则返回步骤2重新获取试验数据。此步骤保证了预测数据的相对准确性,为后续模型的建立提供了最基本的保障。

[0164]

步骤3.2,根据步骤3.1中得到的参数a与b的所有拟合值,分别按照温度与应力分为多个拟合参数值序列;根据蠕变参数a、b与温度、应力的散点图,观察参数随温度、应力的变化趋势,选择对应函数进行参数拟合,得到蠕变参数a、b与温度t以及应力σ的函数关系;

[0165]

在实际中,应根据不同的变化趋势,选取不同的函数描述蠕变参数与温度、应力的关系,如参数与测试条件呈线性递增便使用一次函数;指数上升就先取对数,再用线性表示;抛物线形式可使用二次函数来近似。根据实际情况,选用尽可能精简的函数描述蠕变参数与温度、应力的关系。

[0166]

仅以温度为自变量举例,模型参数与温度的函数关系主要包括以下几种类型:

[0167]

(1)第一种函数,一次函数

[0168][0169]

(2)第二种函数,二次函数

[0170][0171]

(3)第三种函数,指数函数

[0172][0173]

式中,ai、bi为蠕变参数的系数,i=1,2,3。

[0174]

本实施例中,蠕变参数a、b与温度、应力的散点图如图2(a)和2(b)所示,可发现参数a的数值随温度、应力的增加单调递减,参数b的值随温度、应力的增加单调递增。因此,采用一次函数的二元形式描述参数a、b与温度和应力的对应关系,如:

[0175][0176]

式中,a、b为蠕变参数,ai、bi为蠕变参数的系数,i=1,2,3,t为温度,σ为应力;

[0177]

步骤4,将应力应变数据处理为应力相关的瞬时弹性模量数据,确定瞬时弹性模量模型的形式,获得瞬时弹性模量模型中弹性模量参数与温度的关系。

[0178]

步骤4.1,将应力应变数据处理为应力相关的瞬时弹性模量数据。

[0179]

根据步骤2所得到的应力应变数据,采用式(20)的瞬时弹性模量-应力关系式处理为瞬时弹性模量数据:

[0180][0181][0182]

式中,n为数据点数量;σ为应力,ε为应变;σi为第i个应力;εi为第i个应变。

[0183]

步骤4.2,根据步骤4.1中得到的瞬时弹性模量数据,选择合适的函数描述单个温度下瞬时弹性模量与应力的关系;

[0184]

在本实施例中,由tan等人进行的应力应变测试可知,瞬时弹性模量e在温度恒定的加载过程中为常数,且材料软化点为722℃,因此,瞬时弹性模量模型可表示为:

[0185]

e=e0ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(22)

[0186]

式中,e为瞬时弹性模量;e0为弹性模量,是个常数,具体数值与温度相关。

[0187]

同样,在执行步骤4.3前,计算决定系数,以此判断所建立模型能否描述材料的应力应变行为。若所得决定系数低于阈值,可尝试更换步骤4.2中的瞬时弹性模量模型。

[0188]

步骤4.3,根据弹性模量e0与温度的散点图,确定弹性模量随温度的变化趋势,选择合适的函数进行参数拟合,得到弹性模量e0与温度t的函数关系。

[0189]

在本实施例中,瞬时弹性模量e为弹性模量e0,在同一温度下弹性模量e0为常数,即弹性模量e0只与温度相关,弹性模量e0随温度的变化如图3所示,可发现弹性模量e0的数值随温度的增加单调递减。因此,采用线性函数描述弹性模量e0与温度的对应关系,得到弹性模量-温度模型如下:

[0190]

e0(t)=e1+e2·

t

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(23)

[0191]

式中,e0(t)为与温度t相关的弹性模量,t为温度,e1、e2为弹性模量参数。

[0192]

步骤4.4,根据步骤4.3选择的弹性模量-温度模型,拟合得到弹性模量参数e1、e2,确定了弹性模量-温度模型;如:

[0193]

本实施例中使用最小二乘法拟合得到弹性模量-温度模型为:

[0194]

e0(t)=71.52-0.0134

·

t。

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(24)

[0195]

步骤5,建立温度相关的聚合物复合材料的应力松弛模型;

[0196]

步骤5.1,将步骤3获得的蠕变参数(式19)与步骤4获得的瞬时弹性模量模型式(22)代入步骤1中的式(10),获得过渡应力松弛模型:

[0197][0198]

式中,其中σ(t)为应力,σ0为初始松弛应力,t为时间,t0为初始时间,e0代表弹性模量,a与b为蠕变方程的蠕变参数。下面将根据应力松弛数据估计蠕变参数。

[0199]

步骤5.2,根据步骤5.1得到的过渡应力松弛模型对步骤2中获得的应力松弛数据进行拟合,获得蠕变参数的系数ai、bi;

[0200]

本实施例中蠕变参数的系数ai、bi,i=1,2,3的拟合结果如下:

[0201][0202]

步骤5.3,结合5.1中得到的过渡应力松弛模型,步骤5.2中得到的蠕变参数,便可得到如式(27)所示的针对试样的温度相关的聚合物复合材料的应力松弛模型。

[0203][0204]

步骤6,对所得应力松弛模型的性能进行评估。

[0205]

在本实施例中,将通过给出应力松弛模型的预测结果与实际数据的对比来说明所提出模型的性能。

[0206]

基于公式(27)构建的应力松弛模型的预测结果与实际数据的对比可见图4,图中实线表示[0s,6000s]间的拟合结果,虚线表示[6000s,12000s]间的预测结果。可以看出,预测结果与验证数据间具有良好一致性。另外,在应力下降到0后,松弛应力不再随时间衰减,表明公式(27)中的h[σ(τ)]项起到了物理约束作用。

[0207]

使用sse(残差平方和)和rmse(均方根误差)用于量化模型与验证数据之间的误差。sse的计算方法在式(14)中已给出,rmse计算方法可见:

[0208][0209]

经计算,模型sse为122.8,最大rmse为1.171,出现在520℃时。残差分布如图5所示,残差标准差为1.002。

[0210]

由以上验证,可以证明采用本发明提出的聚合物复合材料应力松弛模型构建方法所建立的应力松弛模型是可靠的。

[0211]

具体实施例2

[0212]

在本实施例中,引入了一种力学性质不同的材料,并在应力松弛测试中考虑了温度、应变2个变量。另外,在步骤6的模型验证部分,考虑了独立的验证样本。

[0213]

步骤1,基于应力松弛模型为材料弹塑性变形向塑性变形转换的假设,提出瞬时弹性模量模型描述材料的弹塑性变形,使用蠕变模型描述材料的蠕变变形,建立了应力松弛模型;推导过程可参照具体实施例1。

[0214]

步骤2,获取聚合物复合材料试样不同温度下的应力应变数据,不同测试温度和应力下的蠕变数据以及不同温度和应变下的应力松弛数据。

[0215]

在本实施例中,使用了touti等人提供的fm-73粘结剂的蠕变数据和应力松弛数据,使用了ishai o等人测试的fm-73粘结剂的应力应变数据。数据如图6(a)-(d)与图7所示。

[0216]

为了后续验证已建立模型的有效性,本实施例将试验数据分为建模数据与验证数据。其中,在建立松弛模型时,采用30℃、40℃与60℃三个温度下的应力松弛数据作为建模数据,50℃的应力松弛数据作为验证数据。

[0217]

步骤3,使用蠕变模型拟合步骤2中不同温度、应力下的蠕变数据,获得蠕变参数与温度和应力的关系;

[0218]

步骤3.1,使用蠕变模型对每个试样的蠕变数据进行拟合,蠕变模型如下:

[0219][0220]

式中,a、b为蠕变方程的拟合参数,被简称为蠕变参数,t为时间,t0为初始时间,τ为介于[t,t0]之间的某一时刻,ε

cr

为蠕变应变。

[0221]

步骤3.2,根据步骤3.1中得到的参数a与b的所有拟合值,分别按照温度与应力分为多个拟合参数值序列;根据蠕变参数a、b与温度、应力的散点图,观察参数随温度、应力的变化趋势,得到蠕变参数a、b与温度t与应力σ的函数关系;

[0222]

在实际中,应根据不同的趋势,选取不同的函数描述模型参数与温度、应力的关系,由图8(a)和图8(b)可知,参数a与b均随温度、应力的增加而线性增加。因此,在本实施例中,可采用如式(19)所示的多元线性函数描述蠕变参数与温度、应力的关系。

[0223][0224]

步骤4,将应力应变数据处理为应力相关的瞬时弹性模量数据,确定瞬时弹性模量模型的形式,获得瞬时弹性模量参数与温度的关系。

[0225]

步骤4.1,将步骤2获得的应力应变数据处理为瞬时弹性模量数据;

[0226]

根据步骤2所得到的应力应变数据,采用具体实施例1中的式(20)瞬时弹性模量-应力关系式,将其处理为瞬时弹性模量应力数据。

[0227]

步骤4.2,根据步骤4.1中的瞬时弹性模量-应力曲线的趋势,确定瞬时弹性模量模型的形式;

[0228]

由步骤4.1中所得的瞬时弹性模量数据,可发现在相同温度的加载过程中瞬时弹性模量数据具有明显的非线性特征,其瞬时弹性模量模型可表示为:

[0229]

e(σ)=α+β

·

σ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(29)

[0230]

式中,e(σ)为应力相关的瞬时弹性模量,α、β为瞬时弹性模量参数,σ为松弛应力。根据瞬时弹性模量和松弛应力可拟合出瞬时弹性模量参数α、β的值。

[0231]

步骤4.3,根据步骤4.2中得到的瞬时弹性模量参数与温度的散点图,确定瞬时弹性模量参数随温度的变化趋势,选择合适的函数进行参数拟合,得到模量参数与温度t的函数关系;

[0232]

在本实施例中,瞬时弹性模量参数α、β随温度的变化如图9(a)和9(b)所示,可发现瞬时弹性模量参数α、β的数值随温度的增加单调递减。因此,采用线性函数描述瞬时弹性模量参数与温度的对应关系,如下:

[0233][0234]

式中,αi,βi为模量参数系数,i=1,2,3。

[0235]

步骤4.4,根据步骤4.3确定的瞬时弹性模量参数与温度的关系,拟合得到瞬时弹性模量参数与温度的关系式;如:

[0236]

本实施例中,使用最小二乘法拟合得到的瞬时弹性模量参数如下:

[0237][0238]

步骤5,建立温度相关的聚合物复合材料的应力松弛模型;

[0239]

步骤5.1,将步骤3获得的蠕变参数式(19)与步骤4获得的瞬时弹性模量模型式(29)代入步骤1中的式(10),获得过渡应力松弛模型:

[0240][0241]

式中,其中σ为应力,σ0为初始松弛应力,t为时间,t0为初始时间,e为瞬时弹性模量,a与b为温度、应力相关的蠕变参数。下面将根据应力松弛数据估计蠕变参数。

[0242]

步骤5.2,根据步骤5.1得到的过渡应力松弛模型对步骤2中获得的应力松弛数据进行拟合,获得蠕变参数系数;根据蠕变参数系数得到蠕变参数;

[0243]

本实施例中,得到的蠕变参数结果如下:

[0244][0245]

步骤5.3,结合步骤5.1中得到的过渡应力松弛模型,步骤5.2中得到的温度相关的蠕变参数,便可得到如式(34)所示的针对试样的温度相关的聚合物复合材料的应力松弛模型。需要说明的是,应力松弛中应变的不同,会影响应力松弛过程中应力的数值;因此,虽然模型中不含应变参数,但可通过对不同应力下应力松弛行为的描述,考虑不同应变下的应力松弛。

[0246][0247]

步骤6,对所得应力松弛模型的性能进行评估。

[0248]

在本实施例中,通过利用应力松弛模型拟合建模数据,利用模型预测验证数据,并通过量化残差分布与模型误差,证明了模型性能。

[0249]

基于公式(34)构建的应力松弛模型的预测结果与实际数据的对比可见图10(a)和图10(b),可发现模型拟合结果与建模数据间具有良好一致性。

[0250]

图11与图12分别显示了所提模型残差分布和相应的quantile-quantile(qq)图。模型sse为0.9475,残差的标准偏差为0.1086。在图12的qq图中,除了数据两个端点,残差分位数与标准正态分位数大致呈线性关系,因此可以认为残差分布服从于正态分布。

[0251]

使用应力松弛模型式(34)预测验证数据(t=50℃)的应力松弛行为,预测结果与实际数据的比较见图13。在应变为0.8%和1.4%时,模型sse分别为0.04897和0.3123。

[0252]

由以上验证,可以证明采用本发明提出的聚合物复合材料应力松弛模型构建方法所建立的应力松弛模型是可靠的。

[0253]

具体实施例3

[0254]

在本实施例中,研究对象的是高密度聚乙烯(hdpe)材料。在步骤6中,引入了多种模型评估了所建立模型的性能。需要额外说明的是,在具体实施例3中,载荷使用s表示,单位为kn/m;对于所提出的应力松弛模型而言,只要描述的均为应力松弛现象,单位的改变仅

会改变拟合参数(a,b,α,β)的数值。在本实施例的步骤2中,仅需获取室温时的应力应变数据;建模流程不包含步骤5.3。

[0255]

步骤1,基于材料弹塑性变形向塑性变形转换的假设,使用瞬时弹性模量模型与蠕变模型分别描述材料的弹塑性变形与蠕变变形,建立了应力松弛模型;推导过程可参照具体实施例1。

[0256]

步骤2,获取聚合物复合材料试样的应力应变数据,在不同载荷下的蠕变数据,以及不同载荷下的应力松弛数据;

[0257]

在本实施例中,使用了leshchinsky等人针对hdpe进行的蠕变与应力松弛测试,如图14(a)和图14(b)所示。应力应变数据则采用elleuch等人的测试结果。

[0258]

步骤3,使用蠕变模型拟合步骤2中不同载荷下的蠕变数据,获得蠕变参数与载荷关系;

[0259]

步骤3.1,使用蠕变模型对每个试样的蠕变数据进行拟合,获得每个试样的对应的拟合参数a、b的拟合值,如图15中的实心点所示;蠕变模型表示如下:

[0260][0261]

式中,ε

cr

为蠕变应变,t为时间,t0为初始时间,a与b均为蠕变参数;

[0262]

步骤3.2,根据步骤3.1中得到的蠕变参数a与b的所有拟合值;基于蠕变参数a、b与载荷的散点图,观察参数随载荷的变化趋势,选择对应函数进行参数拟合,得到蠕变参数a、b与载荷s的函数关系;

[0263]

在实际中,应根据不同的趋势,选取不同的函数描述模型参数与测试条件的关系,由图15可知,参数a与b均与载荷呈线性正相关关系。因此,在本实施例中,可采用如式(35)所示的线性函数描述蠕变参数与载荷的关系。

[0264][0265]

步骤4,将应力应变数据处理为应力相关的瞬时弹性模量数据,确定瞬时弹性模量模型的形式;

[0266]

步骤4.1,将步骤2获得的应力应变数据处理为瞬时弹性模量数据;

[0267]

根据步骤2所得到的应力应变数据,采用具体实施例1中的式(20)的瞬时弹性模量-应力关系式,将其处理为瞬时弹性模量应力数据。

[0268]

步骤4.2,根据步骤2中的elleuch等人的应力应变测试结果,发现在材料在加载过程中存在应变硬化,因此载荷相关的瞬时弹性模量模型可表示为:

[0269]

e(s)=α+β

·sꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(36)

[0270]

式中,s为载荷,e为瞬时弹性模量,α、β为瞬时弹性模量参数。

[0271]

步骤4.3,根据步骤4.2确定的与载荷相关的瞬时弹性模量模型,拟合得到瞬时弹性模量参数;

[0272]

在本实施例中,利用最小二乘法,得到瞬时弹性模量参数,因此载荷相关的瞬时弹性模量模型为:

[0273]

e(s)=841.5-14.1

·

s。

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(37)

[0274]

步骤5,建立聚合物复合材料的应力松弛模型;

[0275]

步骤5.1,将步骤4获得的与载荷相关的瞬时弹性模量模型式(36)与步骤3获得的蠕变参数式(35)代入步骤1获得过渡应力松弛模型,如下:

[0276][0277]

步骤5.2,使用应力松弛模型对2组应力松弛数据进行拟合,获得每个试样对应的蠕变参数;

[0278]

首先获得每个试样对应的蠕变参数系数ai、bi的拟合值,i=1,2,3;然后根据式(35)得到蠕变参数。

[0279]

步骤5.3,结合步骤5.1中得到的过渡应力松弛模型,步骤5.2中得到的蠕变参数以及步骤4.3得到的载荷相关的瞬时弹性模量模型,便可得到聚合物复合材料的应力松弛模型。

[0280]

步骤6,对所得应力松弛模型的性能进行评估。

[0281]

在本实施例中,引入了多种模型评估了所建立模型的性能。如式(39)。所示模型分别为并行maxwell模型与prony series模型,以及kww模型。

[0282][0283]

其中,s为载荷,s0为初始松弛载荷,t为时间,为松弛时间。m为maxwell单元数量,si与则为每个maxwell单元的松弛应力与松弛时间。s

∞

为饱和松弛载荷。γ为经验参数。在本实施例中,maxwell单元数为3。

[0284]

使用式(39)给出的参考模型拟合同样地2组应力松弛数据,并与所提出应力松弛模型进行量化对比,图16(a)和16(b)。量化采用具体实施例1中所提出的sse与rmse,如表2所示。可发现除kww模型外,其它模型均可较好地拟合松弛数据。表中数据为每个模型拟合后的sse,所提出模型的精度最优。因此,可认为所提出模型足以胜任松弛曲线的拟合工作,且所提出模型中模型参数的数目确定,prony series模型的参数数目随材料的改变而改变。

[0285]

表2

[0286][0287]

综上,利用本技术提出的聚合物复合材料应力松弛模型构建方法进行构建的应力松弛模型适用于描述多种聚合物复合材料的应力松弛行为。

[0288]

所构建应力松弛模型是材料的基础模型,是进行材料长时服役状态下寿命预测的重要任务,特别是对材料残余预紧力的评估,所构建模型可用于此类结构维护并研究结构破坏原因。

[0289]

最后应说明的是:以上所述的各实施例仅用于说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或全部技术特征进行等同替换;而这些修改或替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1