一种多工艺复合的原位生物3D打印设备及其使用方法

一种多工艺复合的原位生物3d打印设备及其使用方法

技术领域

1.本发明涉及生物3d打印技术领域,更具体的说是涉及一种多工艺复合的原位生物3d打印设备及其使用方法。

背景技术:

2.烧伤是一种常见的,却具毁灭性的伤害,会导致疼痛、残疾甚至死亡,目前烧伤治疗和皮肤缺陷的矫正仍然是一个挑战。

3.目前的治疗方法主要依赖于自体皮肤的移植以及工程皮肤替代品或替代组织,然而在面临大面积烧伤创面的时候,留下的健康皮肤数量不足,无法在严重受伤的情况下使用,此时工程皮肤替代品就体现了它独特的优势。

4.目前工程替代皮肤在制备方式中依赖患者来源的自体细胞或供体来源的同种异体细胞的不同细胞方法已被提议作为替代治疗方法,一种方式是通过使用长期组织培养技术在体外形成基于细胞的组织构建体,虽然这种方法提供了来自患者细胞的机械处理和可移植的组织构建体,但这些片材需要4.5-8周的细胞培养才能产生烧伤治疗所需的相关数量,同时需要将众多小型的片材均匀的分布在大面积的创面上有一定的难度;另一种方式是通过3d打印技术,在创面烧伤存在极大的优势,增量制造技术是基于离散/堆积成形的原理,把三维模型变成一系列二维层片,再根据每个层片的轮廓信息进行工艺规划,选择合适的加工参数,自动生成数控代码,最后由成形机接受控制指令制造一系列层片并自动将它们联接起来,可以精确的复制出与生物体同样形状的形体。

5.其中生物3d打印作为一种快速发展的新技术,可以准确实现多材料和多尺度制造,能够优化具有复杂成分和结构的仿生材料的制造,挤出成型作为生物3d打印的技术的一种,是应用最为广泛的生物打印方法,将挤出成型的形态先在转印设备上形成相应形态之后,结合材料粘附力等原理将材料转印到创面上的工艺,可以打印黏度较高的生物材料,该方法利用气压或者机械驱动的喷头将生物墨水可控的挤出,微纤维从喷头处被挤出,沉积到成形平台上形成二维结构,随着喷头或者成形平台z方向上的运动,二维结构层层堆积形成三维结构;而静电纺丝技术是高分子流体静电雾化的特殊形式,此时雾化分裂出的物质不是微小液滴,而是聚合物微小射流,可以运行相当长的距离,最终固化成纤维。基于该技术制备的创面敷料,因其独特的性能(高孔隙率、半透性、良好的机械性能等)在创面应急与修复领域备受关注。

6.但是,目前挤出成型及静电纺丝技术大多是应用大型的三轴平台中,当在户外环境中发生烧伤等创面的时候无法实现现场的生物3d打印,现在也有一些科研人员研发了便携的挤出式生物3d打印设备,但是都存在材料的堆积成型不均匀,无法实现图案化等缺点。

7.因此,提供一种便携易用且满足成型要求的多工艺复合的原位生物3d打印设备及其使用方法是本领域技术人员亟需解决的问题。

技术实现要素:

8.有鉴于此,本发明提供了一种多工艺复合的原位生物3d打印设备及其使用方法,便携易用、结合多种工艺,能够满足较高的成型要求,并且可以原位进行创面治疗,使其能够发挥生物3d打印技术在多种材料多结构以及梯度的快速精准成形方面的技术优势,应用于创面应急救治及治疗修复等工作。

9.为了实现上述目的,本发明采用如下技术方案:

10.一种多工艺复合的原位生物3d打印设备,包括:

11.材料成型系统,所述材料成型系统包括第一支撑架、静电纺丝成型模块和挤出转印成型模块,所述静电纺丝成型模块安装在所述第一支撑架前端的平衡支架上,所述挤出转印成型模块安装在所述第一支撑架上,且沿着传送方向倾斜向下布置;

12.进给系统,所述进给系统包括第二支撑架、第一注射器、第二注射器、第一丝杠机构和第二丝杠机构,所述第二支撑架与所述第一支撑架卡接;所述第一注射器和所述第二注射器并排放置固定在所述第二支撑架上,所述第一丝杠机构和所述第二丝杠机构相对称固定在所述第二支撑架上;所述第一丝杠机构将所述第一注射器内的生物材料挤出,并通过第一传输软管传送至所述挤出转印成型模块上;所述第二丝杠机构将所述第二注射器内的生物材料挤出,并通过第二传输软管传送至所述静电纺丝成型模块内;

13.控制器,所述控制器分别与所述挤出转印成型模块、所述第一丝杠机构和所述第二丝杠机构电性连接。

14.通过采取以上方案,本发明的有益效果是:

15.将生物3d打印技术的转印技术、静电纺丝以及挤出成型技术相结合,具有结构简单可靠、制作成本低、工艺可控性好,自动化程度高等优点,生物材料可均匀可控的作用在创面上,实现静电纺丝薄膜的原位制备,根据创面的具体需求可以实现静电纺丝技术与挤出成型工艺的复合。

16.进一步的,所述静电纺丝成型模块包括平衡块、静电纺丝金属喷头和配重块,所述平衡块转动安装在所述平衡支架上;所述静电纺丝金属喷头安装在所述平衡块前端,所述静电纺丝金属喷头通过所述第二传输软管与所述第二注射器的出口连接相通,所述静电纺丝金属喷头通过静电纺丝电源连接线与所述控制器的高压静电模块电性连接;所述配重块固定在所述平衡块尾端顶部,所述静电纺丝金属喷头与所述配重块形成重力平衡,使所述静电纺丝金属喷头垂直于创面。

17.采用上述进一步的技术方案产生的有益效果为,静电纺丝电源连接线将静电纺丝金属喷头与高压静电模块相连接,使得生物材料在静电纺丝金属喷头聚集足够能量的电荷,促使静电纺丝工艺的形成,并且在配重块的作用下,静电纺丝金属喷头始终垂直指向创面,保证了静电纺丝的质量。

18.进一步的,所述挤出转印成型模块包括滚轮传送机构和传送盒组件,所述滚轮传送机构安装在所述第一支撑架上,所述滚轮传送机构与所述控制器电性连接;位于所述滚轮传送机构上方的所述传送盒组件安装在所述第一支撑架的两个对称支撑板上,且沿着传送方向倾斜向下布置,所述传送盒组件通过所述第一传输软管与所述第一注射器的出口连接相通。

19.采用上述进一步的技术方案产生的有益效果为,结合了挤出成型和转印工艺的相

关特点,在挤出力与喷头的共同作用之下形成水凝胶挤出层,通过挤出生物墨水形成连续纤维来搭建结构。

20.进一步的,所述滚轮传送机构包括第一步进电机、主动滚轮、从动滚轮和转印带,所述第一步进电机安装在所述第一支撑架的侧面与所述控制器电性连接;所述主动滚轮转动安装在所述第一支撑架的空腔内,且所述主动滚轮一端与所述第一步进电机的输出轴连接;所述从动滚轮转动安装在所述第一支撑架的空腔尾端;所述主动滚轮与所述从动滚轮通过所述转印带传动连接。

21.采用上述进一步的技术方案产生的有益效果为,控制器对第一步进电机的转速进行控制,第一步进电机与主动滚轮相连接,主动滚轮与从动滚轮通过转印带传动连接,使得转印速度可控,同时从动滚轮将转印带上的生物材料均匀的转印在生物创面上。

22.进一步的,所述传送盒组件包括盒体和喷头,所述盒体内部具有沿着传送方向贯穿的材料通道;所述盒体沿着传送方向倾斜向下固定在两个所述支撑板上,所述材料通道的底部对准所述转印带;所述喷头安装在所述材料通道的顶部,所述第一注射器通过所述第一传输软管与所述喷头连接相通。

23.进一步的,所述第一丝杠机构包括第二步进电机、第一丝杠、第一皮带、第一导杆和第一导板,所述第二步进电机安装在所述第二支撑架的一侧面,所述第二步进电机与所述控制器电性连接;所述第一丝杠转动安装在所述第二支撑架内部,且位于所述第一注射器后侧;所述第二步进电机的输出轴与所述第一丝杠通过所述第一皮带传动连接;所述第一导杆固定在所述第二支撑架内部且与所述第一丝杠平行布置;所述第一导板通过丝杠螺母安装在所述第一丝杠上,且所述第一导板套设在所述第一导杆上,所述第一导板与所述第一注射器的活塞杆固定连接;

24.所述第二丝杠机构包括第三步进电机、第二丝杠、第二皮带、第二导杆和第二导板,所述第三步进电机安装在所述第二支撑架的另一侧面,所述第三步进电机与所述控制器电性连接;所述第二丝杠转动安装在所述第二支撑架内部与所述第一丝杠并排布置,且位于所述第二注射器后侧;所述第三步进电机的输出轴与所述第二丝杠通过所述第二皮带传动连接;所述第二导杆固定在所述第二支撑架内部且与所述第二丝杠平行布置;所述第二导板通过丝杠螺母安装在所述第二丝杠上,且所述第二导板套设在所述第二导杆上;所述第二导板与所述第二注射器的活塞杆固定连接。

25.采用上述进一步的技术方案产生的有益效果为,通过对生物材料进给系统的两个步进电机的控制同时配合通道设计,实现将生物材料以一定的规律及图案制备于创面之上。

26.进一步的,所述第一支撑架的尾端开设有卡槽,所述第二支撑架前端设置有卡块,所述卡块卡接于所述卡槽内。

27.进一步的,所述第二支撑架的底部固定有手柄。

28.采用上述进一步的技术方案产生的有益效果为,增加操作便捷性,便于手持设备在创面上移动。

29.一种多工艺复合的原位生物3d打印成形方法,包括如下步骤:

30.1)将3d打印材料装载于第一注射器内,将静电纺丝材料装载于第二注射器内,并消除第一注射器和第二注射器中的气泡;

31.2)将第一注射器和第二注射器分别放置固定在第二支撑架内;

32.3)在第一支撑架上安装传动盒组件及与生物材料适配的转印带,并将第一注射器与喷头通过第一传输软管连接,第二注射器与静电纺丝金属喷头通过第二传输软管连接;

33.4)对生物材料进行预挤出,使得整个材料传送区间充满生物材料;

34.5)启动第一步进电机,并控制器对其转速进行控制,在从动滚轮的带动下使得整体在创面上均匀地运动;

35.6)启动第二步进电机和第三步进电机,控制器对第二步进电机以及第三步进电机速度进行调节,使得生物材料均匀挤出到转印带上,根据创面的需求获得生物材料打印层数,并通过转印带将生物材料传送到创面表面。

36.通过采取以上方案,本发明的有益效果是:

37.使用方便,工艺可控性好,实现对生物材料均匀的挤出并实现电纺、转印等工艺的复合,从而实现创面对生物材料多种复杂的要求。

38.由此可知,本发明提供了一种多工艺复合的原位生物3d打印设备及其使用方法,与现有技术相较而言,本发明:

39.1)通过转印带对生物材料的转印,可以控制挤出打印时材料成型的图案化;

40.2)采用多个步进电机直接输出动力,简化结构,避免仅一个动力源时复杂的传动系统;

41.3)实现了设备的小型化,适用于多种场景下的生物材料的堆积成型;

42.4)结合了生物材料成型的多个工艺,使原位制备的复合材料能够应对不同场景下的创面的需求。

附图说明

43.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

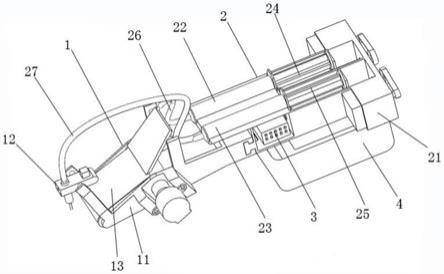

44.图1附图为本发明提供的一种多工艺复合的原位生物3d打印设备的结构示意图;

45.图2附图为本发明提供的成型系统的结构示意图;

46.图3附图为本发明提供的进给系统的结构示意图;

47.图4附图为本发明提供的传送盒组件的结构示意图。

具体实施方式

48.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

49.如图1-4所示,本发明实施例公开了一种多工艺复合的原位生物3d打印设备,包括:

50.材料成型系统1,材料成型系统1包括第一支撑架11、静电纺丝成型模块12和挤出

转印成型模块13,静电纺丝成型模块12安装在第一支撑架11前端的平衡支架111上,挤出转印成型模块13安装在第一支撑架11上,且沿着传送方向倾斜向下布置;

51.进给系统2,进给系统2包括第二支撑架21、第一注射器22、第二注射器23、第一丝杠机构24和第二丝杠机构25,第二支撑架21与第一支撑架11卡接;第一注射器22和第二注射器23并排放置固定在第二支撑架21上,第一注射器22和第二注射器23结构相同,均包括注射器本体和滑动安装在其内部的活塞杆;第一丝杠机构24和第二丝杠机构25相对称固定在第二支撑架21上;第一丝杠机构24将第一注射器22内的生物材料挤出,并通过第一传输软管26传送至挤出转印成型模块13上;第二丝杠机构25将第二注射器22内的生物材料挤出,并通过第二传输软管27传送至静电纺丝成型模块12内;

52.控制器3,控制器3分别与挤出转印成型模块13、第一丝杠机构24和第二丝杠机构25电性连接。

53.本发明将生物3d打印技术的转印技术、静电纺丝以及挤出成型技术相结合,具有结构简单可靠、制作成本低、工艺可控性好,自动化程度高等优点,生物材料可均匀可控的作用在创面上,实现静电纺丝薄膜的原位制备,根据创面的具体需求可以实现静电纺丝技术与挤出成型工艺的复合。

54.具体的,静电纺丝成型模块12包括平衡块121、静电纺丝金属喷头122和配重块123,平衡块121转动安装在平衡支架111上;静电纺丝金属喷头122安装在平衡块121前端,静电纺丝金属喷头122通过第二传输软管27与第二注射器22的出口连接相通,静电纺丝金属喷头122通过静电纺丝电源连接线与控制器3的高压静电模块电性连接;配重块123固定在平衡块121尾端顶部,静电纺丝金属喷头122与配重块123形成重力平衡,使静电纺丝金属喷头122垂直于创面。

55.具体的,挤出转印成型模块13包括滚轮传送机构131和传送盒组件132,滚轮传送机构131安装在第一支撑架11上,滚轮传送机构131与控制器3电性连接;位于滚轮传送机构131上方的传送盒组件132安装在第一支撑架11的两个对称支撑板112上,且沿着传送方向倾斜向下布置,传送盒组件132通过第一传输软管26与第一注射器22的出口连接相通。

56.具体的,滚轮传送机构131包括第一步进电机1311、主动滚轮1312、从动滚轮1313和转印带1314,第一步进电机1311安装在第一支撑架11的侧面与控制器3电性连接;主动滚轮1312转动安装在第一支撑架11的空腔内,且主动滚轮1312一端与第一步进电机1311的输出轴连接;从动滚轮1313转动安装在第一支撑架11的空腔尾端;主动滚轮1312与从动滚轮1313通过转印带1314传动连接。

57.具体的,传送盒组件132包括盒体1321和喷头1322,盒体1321内部具有沿着传送方向贯穿的材料通道;盒体1321沿着传送方向倾斜向下固定在两个支撑板112上,材料通道的底部对准转印带1314;喷头1322安装在材料通道的顶部,第一注射器22通过第一传输软管26与喷头1322连接相通。

58.具体的,第一丝杠机构24包括第二步进电机241、第一丝杠242、第一皮带243、第一导杆244和第一导板245,第二步进电机241安装在第二支撑架21的一侧面,第二步进电机241与控制器3电性连接;第一丝杠242转动安装在第二支撑架21内部,且位于第一注射器22后侧;第二步进电机241的输出轴与第一丝杠242通过第一皮带243传动连接;第一导杆244固定在第二支撑架21内部且与第一丝杠242平行布置;第一导板245通过丝杠螺母安装在第

一丝杠242上,且第一导板245套设在第一导杆244上,第一导板245与第一注射器22的活塞杆固定连接,第一导板245的平移推动活塞杆运动,将第一注射器22内的生物材料挤出;

59.第二丝杠机构25包括第三步进电机251、第二丝杠252、第二皮带253、第二导杆254和第二导板255,第三步进电机251安装在第二支撑架21的另一侧面,第三步进电机251与控制器3电性连接;第二丝杠252转动安装在第二支撑架21内部与第一丝杠242并排布置,且位于第二注射器23后侧;第三步进电机251的输出轴与第二丝杠252通过第二皮带253传动连接;第二导杆254固定在第二支撑架21内部且与第二丝杠252平行布置;第二导板255通过丝杠螺母安装在第二丝杠252上,且第二导板255套设在第二导杆254上;第二导板255与第二注射器23的活塞杆固定连接,第二导板255的平移推动活塞杆运动,将第二注射器23内的生物材料挤出。

60.具体的,第一支撑架11的尾端开设有卡槽,第二支撑架21前端设置有卡块,卡块卡接于卡槽内。

61.具体的,第二支撑架21的底部固定有手柄4。

62.本发明实施例还公开了一种多工艺复合的原位生物3d打印成形方法,包括如下步骤:

63.1)将3d打印材料装载于第一注射器22内,将静电纺丝材料装载于第二注射器23内,并消除第一注射器22和第二注射器23中的气泡;在本实施例中,3d打印材料采用海藻酸钙材料作为基础配置制成溶液,海藻酸钙材料质量体积比占6%,再该溶液中加入氯化钙,使得氯化钙的所占质量体积比为0.35%(之后根据创面的具体情况,按照1-5mg/ml的浓度将磺胺米农哑无加入其中),配置好的溶液需要搅拌5-20分钟;静电纺丝材料采用二氯甲烷与二甲基甲酰胺按照一定的比例配置溶剂,按照聚己内酯(pcl)5%-20%的浓度将其溶于溶剂之中,并将材料在常温下搅拌5-24小时,使其充分溶解;

64.2)将第一注射器22和第二注射器23分别放置固定在第二支撑架21内;

65.3)在第一支撑架11上安装传动盒组件132及与生物材料适配的转印带1314,并将第一注射器22与喷头1322通过第一传输软管26连接,第二注射器23与静电纺丝金属喷头122通过第二传输软管27连接;在本实施例中,在第一传输软管26和第二传输软管27安装完成密封后,将整体放入离心机中离心以排除生物材料中的气泡;

66.4)对生物材料进行预挤出,使得整个材料传送区间充满生物材料;

67.5)启动第一步进电机1311,并控制器3对其转速进行控制,在从动滚轮1313的带动下使得整体在创面上均匀地运动;

68.6)启动第二步进电机241和第三步进电机251,控制器3对第二步进电机241以及第三步进电机251速度进行调节,使得生物材料均匀挤出到转印带1314上,根据创面的需求获得生物材料打印层数,并通过转印带1314将生物材料传送到创面表面。在本实施例中,转印带1314具有一定粘附性,能够将生物材料粘附在其上,同时粘附性小于皮肤对生物材料的粘附性,该特性使得转印工艺的成功实施。

69.本发明使用方便,工艺可控性好,实现对生物材料均匀的挤出并实现电纺、转印等工艺的复合,从而实现创面对生物材料多种复杂的要求。

70.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置

而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

71.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1