一种种植体表面处理方法及喷砂介质处理装置与流程

1.本发明涉及牙种植体处理技术领域,尤其涉及一种种植体表面处理方法及喷砂介质处理装置。

背景技术:

2.blast在英文中的意思为“喷、吐”,是指向物体表面进行高压空气喷射,再通过喷嘴投射出介质与物体表面发生碰撞,从而增大物体表面的粗糙度的表面处理方法。

3.喷砂-酸蚀(sla)表面处理工艺分为氧化铝喷砂和酸蚀两道工序,喷砂是在机械加工处理过的钛金属表面使用氧化铝粉(al

203

)喷砂形成约为100-150um 大小的火山口形态来增加粗糙度为最广泛使用的方法。

4.在相同的sla工艺表面处理时,粗糙度高的表面具有更优异的细胞分化能力,并且通过动物实验得出,高粗糙度值的实验群具有更高的拆卸扭矩值。因此可知,sla表面处理后的表面粗糙度会影响种植体表面的骨形成速率。

5.在sla表面处理过程中,在喷砂过程中用于形成粗糙度的al2o3粉末(喷砂介质)大小会随着与种植体金属表面碰撞后,重复碰撞破损而发生改变。因此,喷砂介质大小影响着sla表面处理后的表面粗糙度。因此在进行喷砂过程中需要选择大小尺寸较为统一的al2o3粉末。

6.在中国专利申请号:cn202021314453.9中公开了一种氧化铝颗粒筛分系统,该系统主要由旋转筛、破碎机、筛分管道和离心风机组成,旋转筛与破碎机之间设置有第一输送板,破碎机与筛分管道之间设置有第二输送板,筛分管道的下端口处设置有阀门,筛分管道的上端与净化烟道连接;离心风机的输出端直通筛分管道的内部,且阀门位于离心风机输出端下方的筛分管道上;在旋转筛的下方设置有净化溜槽。该技术方案筛分效率低。鉴于此,故提出本技术。

技术实现要素:

7.为解决背景技术中存在的至少一个方面的技术问题,本发明提出一种种植体表面处理方法及喷砂介质处理装置。

8.本发明提出的一种种植体表面处理方法,包括:

9.清洗;

10.利用喷砂介质喷砂处理;

11.浸泡在草酸溶液中;

12.冲洗;

13.烘干。

14.优选地,利用去离子水冲洗。

15.一种喷砂介质处理的装置,该装置包括处理机、喷砂机,所述处理机包括:

16.一容器,具有一进料孔;

17.一筛网,布置于所述容器内,所述筛网倾斜布置,其较高端位于所述进料孔的下方,所述筛网能够相对所述容器移动;

18.一振动器,安装在所述筛网上。

19.优选地,所述处理机还包括至少一个支撑组件,该支撑组件位于所述容器内,其包括:

20.一滑杆;

21.一滑套,与所述滑杆滑动连接,且与所述筛网连接;

22.一弹性件,其一端与所述滑套连接,另一端与所述容器连接,该弹性件对所述滑套提供向上的弹性力。

23.优选地,所述筛网的底壁具有第一区域、第二区域,所述第一区域、所述第二区域沿所述筛网的倾斜方向布置;其中,所述第一区域设有多个第一筛孔;所述第二区域设有多个第二筛孔,所述第二筛孔的孔径大于所述第一筛孔的孔径。

24.优选地,所述处理机还包括第一收集箱、第二收集箱、第三收集箱,其中,所述第一收集箱位于所述第一区域的下方;所述第二收集箱位于所述第二区域的下方;所述第三收集箱位于所述筛网的较低端的下方。

25.优选地,所述第一收集箱与所述筛网之间设有挡板;和/或,所述第二收集箱与所述筛网之间设有挡板。

26.优选地,所述处理机还包括一缓冲板,布置于所述筛网内,与所述筛网的底壁连接,并位于所述第一区域和所述第二区域之间,所述缓冲板弯曲朝向所述筛网的较高端布置,所述缓冲板上设有多个通孔,所述通孔的孔径大于所述第二筛孔的孔径。

27.优选地,所述缓冲板远离所述筛网底壁的一端设有向远离所述筛网方向延伸的延伸板。

28.优选地,所述筛网的侧壁上设有排渣孔,所述排渣孔位于所述缓冲板靠近所述筛网较高端的一侧,所述排渣孔上设有可打开的盖板。

29.优选地,所述筛网的侧壁上设有安装孔,所述安装孔位于所述缓冲板靠近所述筛网较高端的一侧;所述装置还包括:

30.一转轴,位于所述安装孔内;

31.一转动件,位于所述筛网内,且位于所述缓冲板靠近所述筛网较高端的一侧,所述转动件安装在所述转轴上;

32.一电机,其输出端与所述转轴连接,所述电机与所述筛网连接。

33.优选地,所述转动件的周向表面设有多个凸起。

附图说明

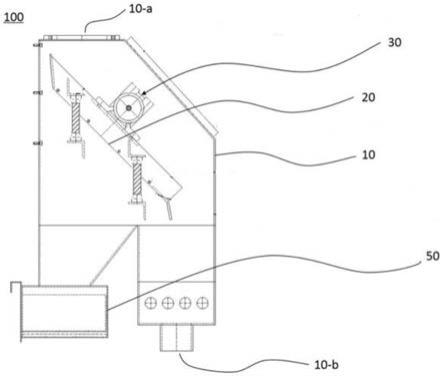

34.图1为本发明公开的实施例1的整体结构的示意图;

35.图2为本发明公开的实施例2的整体结构的示意图;

36.图3为本发明公开的实施例2的筛网的轴视图;

37.图4为本发明公开的实施例2的筛网的轴视图;

38.图5为本发明公开的实施例2的缓冲板的轴视图;

39.图6为本发明公开的实施例2的缓冲板的轴视图;

40.图7为本发明公开的实施例2的转动件等的轴视图;

41.图8为本发明公开的实施例2的转动件等的主视图;

42.图9为本发明公开的图8中虚线处的剖视图;

43.图10为本发明公开的实施例2的筛网、缓冲板等配合的轴视图;

44.图11为本发明公开的实施例2的筛网、缓冲板等配合的轴视图;

45.图12为本发明公开的实施例2的筛网、缓冲板等配合的轴视图;

46.图13为本发明公开的实施例2的筛网、缓冲板等配合的轴视图;

47.图14为本发明公开的实施例2的筛网、缓冲板等配合的俯视图。

具体实施方式

48.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互的结合;下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

49.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”和“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的位置或元件必须具有特定方位、以特定的方位构成和操作,因此不能理解为本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

50.本发明公开了一种种植体表面处理方法,包括:

51.清洗;利用喷砂介质喷砂处理;浸泡在草酸溶液中;利用去离子水冲洗;烘干。

52.实施例1:

53.参照图1本发明提出的一种喷砂介质处理的装置,该装置包括处理机、喷砂机,所述处理机100包括:

54.一容器10,具有一进料孔10-a,底部设有出料孔、排料孔10-b;一筛网 20,布置于所述容器10内,所述筛网20倾斜布置,其较高端位于所述进料孔 10-a的下方,所述筛网20能够相对所述容器10移动;一振动器30,安装在所述筛网20上。其中,出料孔位于筛网20下方,排料孔10-b位于筛网20较低端的下方。出料孔下方设有第一箱50。

55.可以将喷砂介质al2o3粉末经过进料孔进入,落在筛网上并向下移动。在振动器的作用下,筛网不断振动,有效提高筛分效率。

56.筛分后的喷砂介质经过出料孔落在第一箱50内。没有筛分的,经过排料孔 10-b排出。

57.实施例2;

58.参照图2-14,本发明提出的一种喷砂介质处理的装置,该装置包括处理机、喷砂机,所述处理机包括:

59.一容器1,具有一进料孔101;一筛网2,布置于所述容器1内,所述筛网 2倾斜布置,其较高端位于所述进料孔101的下方,所述筛网2能够相对所述容器1移动;一振动器3,安装在所述筛网2上。

60.可以将喷砂介质al2o3粉末经过进料孔101进入,落在筛网2上并向下移动。在振动器3的作用下,筛网2不断振动,有效提高筛分效率。

61.作为上述实施例的进一步改进,在一个实施方式中,所述处理机还包括至少一个支撑组件,该支撑组件位于所述容器1内,其包括:

62.一滑杆4;一滑套5,与所述滑杆4滑动连接,且与所述筛网2连接;一弹性件6,其一端与所述滑套5连接,另一端与所述容器1连接,该弹性件6对所述滑套5提供向上的弹性力。弹性件6可以为弹簧。可以设置四组支撑组件,有效支撑筛网2。

63.筛网2振动时,弹性件6对筛网2提供弹力,提高筛网2振动效果,提高筛分效果。同时,由于设置弹性件6,筛网2的振动大部分不会传递至容器1,降低容器1的振动。

64.结合图2、9、10,作为上述实施例的进一步改进,在一个实施方式中,所述筛网2的底壁具有第一区域、第二区域,所述第一区域、所述第二区域沿所述筛网2的倾斜方向布置;其中,所述第一区域设有多个第一筛孔201;所述第二区域设有多个第二筛孔202,所述第二筛孔202的孔径大于所述第一筛孔201 的孔径。通过设置第一筛孔201、第二筛孔202,可以对喷砂介质分级筛分,可以筛分成不同尺寸大小,方便分类收集。

65.作为上述实施例的进一步改进,在一个实施方式中,所述处理机还包括第一收集箱8、第二收集箱9、第三收集箱10,其中,所述第一收集箱8位于所述第一区域的下方;所述第二收集箱9位于所述第二区域的下方;所述第三收集箱10位于所述筛网2的较低端的下方。较小尺寸的介质颗粒经过第一筛孔201 落在第一收集箱8内;中间尺寸的介质颗粒经过第二筛孔202落在第二收集箱9 内。较大尺寸的介质颗粒落在第三收集箱10内。如此,可以分成三个尺寸等级分开收集,方便后续喷砂处理。

66.结合图1,作为上述实施例的进一步改进,在一个实施方式中,所述第一收集箱8与所述筛网2之间设有挡板11;和/或,所述第二收集箱9与所述筛网2 之间设有挡板11。通过设置挡板11,避免介质颗粒向其它位置移动,方便收集。

67.结合图4、9、11,作为上述实施例的进一步改进,在一个实施方式中,所述处理机还包括一缓冲板12,布置于所述筛网2内,与所述筛网2的底壁连接,并位于所述第一区域和所述第二区域之间,所述缓冲板12弯曲朝向所述筛网2 的较高端布置,所述缓冲板12上设有多个通孔121,所述通孔121的孔径大于所述第二筛孔202的孔径。

68.由于筛网2倾斜布置,介质颗粒下降速度快,为了避免较小介质颗粒不能有效筛分。通过设置缓冲板12,在缓冲板12的位置减缓介质的下降速度,能够充分筛分,避免小尺寸颗粒进入第二区域。

69.介质颗粒与缓冲板12碰撞后,速度减慢。一些结块的介质颗粒在受到冲击后能够分打散,方便筛分。缓冲板12的设计让介质颗粒能够充分筛分。

70.介质颗粒经过通孔121进入第二区域,继续利用第二筛孔202筛分即可。筛分效果好。

71.作为上述实施例的进一步改进,在一个实施方式中,所述缓冲板12远离所述筛网2底壁的一端设有向远离所述筛网2方向延伸的延伸板122。介质颗粒经过进料孔101下落至筛网2内。设置延伸板122避免介质颗粒向下飞溅而没有筛分。通过设置延伸板122能够保证有效筛分。

72.作为上述实施例的进一步改进,在一个实施方式中,所述筛网2的侧壁上设有排渣

孔203,所述排渣孔203位于所述缓冲板12靠近所述筛网2较高端的一侧,所述排渣孔203上设有可打开的盖板13。在筛分后,打开盖板13,将不能筛分的介质、杂物等经过排渣孔203排出。而后安装好盖板13后即可。盖板 13可以与筛网2螺纹、榫卯配合连接等。

73.作为上述实施例的进一步改进,在一个实施方式中,所述筛网2的侧壁上设有安装孔204,所述安装孔204位于所述缓冲板12靠近所述筛网2较高端的一侧;所述装置还包括:

74.一转轴14,位于所述安装孔204内;一转动件15,位于所述筛网2内,且位于所述缓冲板12靠近所述筛网2较高端的一侧,所述转动件15安装在所述转轴14上;一电机16,其输出端与所述转轴14连接,所述电机16与所述筛网 2连接。

75.介质颗粒在缓冲板12的内侧区域聚集。利用电机16带动转轴14、转动件 15转动,搅动介质颗粒,避免堵塞,也提高筛分效率。

76.作为上述实施例的进一步改进,在一个实施方式中,所述转动件15的周向表面设有多个凸起17。利用转动件15、凸起17挤压介质颗粒,可以对一些结块的介质颗粒进行挤压。有效提高筛分效果。

77.结合图7、8,本实施例中还可以在转动件15上设置多个排气孔152,让转动件15、转轴14上设有排气通道141,排气通道141与排气孔152连通。在转轴14上设置连接孔143。通过在转轴14上转动安装壳体18,转轴14可以相对壳体18转动。壳体18与转轴14之间形成容纳腔181,该容纳腔181通过连接孔143与所述排气通道141连通。利用外部气泵、连接管与容纳腔181连通,通入气体,气体经过容纳腔181、连接孔143、排气通道141、排气孔152排出,吹动介质颗粒,避免介质颗粒聚集,提高筛分效率。

78.喷砂介质筛分后,置于喷砂机中,对种植体喷砂处理。

79.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1