一种阿胶珠智能加工装备及工艺的制作方法

1.本发明涉及阿胶珠加工技术领域,具体为一种阿胶珠智能加工装备及工艺。

背景技术:

2.阿胶用蛤粉炒成珠后,降低了滋腻之性,便于粉碎,也可入汤剂煎煮。同时降低了碍胃的副作用,增强养阴润肺作用,矫正了其不良气味。阿胶珠是阿胶切成丁状后使用蛤粉烫制而成的珠状炮制品,具有补血滋阴、润燥、止血的功能,阿胶炮制成阿胶珠珠后,可去除阿胶的胶性,能分散瘀滞,并且可以改善阿胶滋腻的缺点,入汤剂时,可防止粘锅。因此,目前临床多用阿胶珠进行处方调剂。

3.现有技术在炒制阿胶珠时,一般是人工不间断地进行翻炒,人工的工作强度大,工作效率较低,并且切出的阿胶会有大小粒,在炒制的过程中,不同大小需要炒制的时间不同,通常在炒制时,不同大小的阿胶会被放在一起炒制,较小粒的阿胶在被炒制完成时,较大粒的阿胶还需要被炒制一段时间,这就导致较小粒的阿胶会被过度的炒制,从而影响炒制出的阿胶珠的药用价值,并且过度炒制容易使阿胶球开裂破碎,影响储存与使用。

4.基于此,本发明设计了一种阿胶珠智能加工装备及工艺,以解决上述问题。

技术实现要素:

5.本发明的目的在于提供一种阿胶珠智能加工装备及工艺,以解决上述背景技术中提出了现有技术在炒制阿胶珠时,一般是人工不间断地进行翻炒,人工的工作强度大,工作效率较低,并且切出的阿胶会有大小粒,在炒制的过程中,不同大小需要炒制的时间不同,通常在炒制时,不同大小的阿胶会被放在一起炒制,较小粒的阿胶在被炒制完成时,较大粒的阿胶还需要被炒制一段时间,这就导致较小粒的阿胶会被过度的炒制,从而影响炒制出的阿胶珠的药用价值,并且过度炒制容易使阿胶球开裂破碎,影响储存与使用的问题。

6.为实现上述目的,本发明提供如下技术方案:一种阿胶珠智能加工装备,包括支撑座,所述支撑座的上方固定连接有加热筒,所述加热筒的左右两端均固定连接有端盖,右侧所述端盖上端有开口,所述端盖能够拆卸,两个所述端盖之间共同转动连接有炒制筒,所述炒制筒的内壁中间位置转动连接有分隔板,所述分隔板上端与炒制筒之间有开口,所述加热筒的左侧固定连接有驱动电机,所述驱动电机的输出轴表面固定连接有驱动轮,所述驱动轮贯穿加热筒的侧壁后与炒制筒表面贴合,所述驱动轮能够驱动炒制筒转动,所述加热筒的右侧与炒制筒的内部设有投料筛分机构,所述投料筛分机构能够使投入的大小不同的阿胶筛分至分隔板的两侧,所述投料筛分机构的上端设有筛动机构,所述筛动机构能够给使阿胶粒晃动,减少筛分所用的时间,所述筛动机构由炒制筒作用,所述投料筛分机构的表面设有阻挡机构,所述阻挡机构用于将阿胶粒进行阻挡,在较小的阿胶筛分出后阻挡机构会解除阻挡;作为本发明的进一步方案,所述投料筛分机构包括投料管,所述投料管固定连接在所述加热桶的右侧,所述投料管的前后侧壁通过右侧所述端盖上端的开口延伸至所述炒

制筒的内部,所述投料管的前后侧壁均位于所述分隔板的上方,所述投料管的前后侧壁之间设有筛板,所述筛板从右向左倾斜向下布置,所述筛板表面的筛孔大小从分隔板位置分为左大右小,所述筛板的表面对应分隔板右侧位置固定连接有多个弧形的缓速条;作为本发明的进一步方案,所述筛动机构包括两个引导杆,两个所述引导杆均固定连接在所述筛板的表面,所述筛板滑动在所述投料管的前后内壁之间,所述炒制筒的内壁开设有波浪形的引导槽,所述引导杆滑动在引导槽内;作为本发明的进一步方案,所述阻挡机构包括阻挡板,所述阻挡板滑动连接在所述投料管的前后内壁之间,所述阻挡板的位置对应所述分隔板的位置,所述阻挡板的底部与投料管的前后内壁之间固定连接有伸缩杆,所述伸缩杆能够带动阻挡板上下移动,右侧所述端盖的左侧固定连接有检测板,所述检测板能够检测阿胶粒的下落,并且在阿胶粒停止下落一段时间后所述检测板会作用伸缩杆收缩;作为本发明的进一步方案,所述投料管的前后内壁之间转动连接有转动杆,所述转动杆位于所述阻挡板的右侧,所述转动杆与投料管的内壁之间通过扭簧连接,所述转动杆的前后两端均固定连接有拨动杆,所述缓速条移动会作用拨动杆,所述转动杆的表面固定连接有等距排列的拨动板,所述拨动板的表面开设有通孔;作为本发明的进一步方案,所述炒制筒的内壁对应所述分隔板的左侧固定连接有多组等角度排列的翻动肋,所述翻动肋倾斜排布并且相邻的翻动肋的倾斜方向相反;作为本发明的进一步方案,两个所述端盖与所述分隔板之间均滑动连接有网状的取料板,所述取料板的两侧为平面中间为弧形槽,所述取料板靠近端盖一侧均固定连接有推动环,所述推动环与端盖内壁贴合,所述取料板靠近端盖一侧均固定连接有把手,所述端盖表面滑动连接有限位杆,所述限位杆用于将把手限位,所述端盖的表面开设有弧形通槽,所述弧形通槽的内壁滑动连接有可伸缩的密封板,所述把手贯穿密封板并与密封板转动连接,所述端盖表面开设有取料口,所述端盖内壁通过弹簧弹性滑动连接有第一密封门,所述第一密封门能够将取料口密封,所述推动环移动会推动第一密封门移动;作为本发明的进一步方案,所述炒制筒与所述加热筒的底部对应所述分隔板的左右两侧均开设有排粉口,所述炒制筒的表面对应排粉口位置均滑动连接有第二密封门,所述第二密封门的右侧固定连接有环形地引导轨,所述引导轨绕过炒制筒的表面,所述引导轨的内壁滑动连接有推动板,所述推动板贯穿所述端盖并延伸至端盖外侧。

7.一种阿胶珠智能加工工艺,该方法的具体步骤如下:步骤一:首先将阿胶分切成粒状;步骤二:随后将蛤粉投入到加工装备中加温;步骤三:当蛤粉达到指定温度后将切好的阿胶粒投入到加工装备内进行炒制;步骤四:加工装备会将阿胶粒分为大小粒不同的两部分进行炒制;步骤五:待阿胶炒制完成后将炒制完成的阿胶珠取出,进行晾晒。

8.与现有技术相比,本发明的有益效果是:1. 本发明通过利用筛板,将阿胶粒分为大小两部分,有利于将大小不同的阿胶粒分开进行炒制,避免大小不同的阿胶粒放在一起进行炒制,导致较小的阿胶粒炒制完成时较大阿胶粒的内部还有溏心的存在,从而影响炒制出阿胶珠的整体品质;并且炒制筒转动的过程中会带动筛板左右往复移动,有利于使堆积的阿胶粒被筛动,保证上层的阿胶粒能

够接触到筛板,避免阿胶粒较多时不能接触到筛板,不能顺利地从筛孔内落下。

9.2. 本发明在筛分的过程中,筛板与缓速条会一起左右往复移动,缓速条会作用拨动杆,转动杆会在缓速条与扭簧的作用下左右摆动,拨动板会随着一起摆动,拨动板会将阿胶粒进行搅动,有利于使阿胶粒快速的翻动,增快上下层阿胶粒的交替速率,从而加快筛分的速度,通孔能够使阿胶粒通过,避免拨动板所受的阻力较大,不能起到搅动阿胶粒的作用。

10.3. 本发明在炒制的过程中,炒制筒会转动,较小的阿胶粒会在炒制筒内分隔板的右侧滚动,较大的阿胶粒会在炒制筒内分隔板的左侧滚动,较大的阿胶粒会在翻动肋的作用下快速的翻动,有利于使较大的阿胶粒能够快速地受热,从而能够减少较大阿胶粒的炒制时间,避免较大阿胶粒的炒制时间较长,较小阿胶粒炒制完成后排出,炒制筒右侧空转,造成能源的浪费,并且影响后续阿胶粒的炒制,降低生产效率。

附图说明

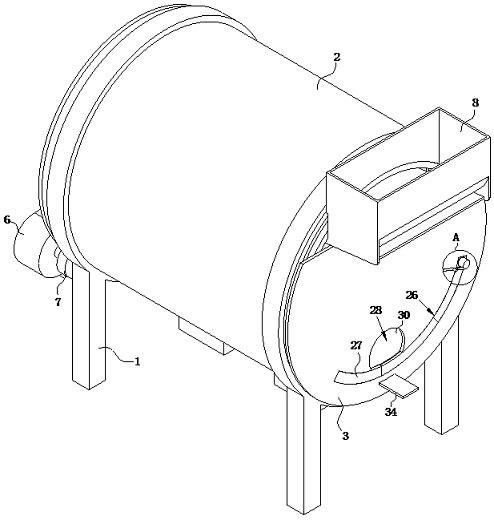

11.图1为本发明工艺流程图;图2为本发明总体第一视角结构示意图;图3为图2中a出结构示意图;图4为本发明总体第二视角结构示意图;图5为本发明总体剖开后的第一视角结构示意图;图6为本发明总体剖开后的第二视角结构示意图;图7为本发明中投料管与筛板连接关系的结构示意图(投料管前侧壁被剖开);图8为图7中b处结构示意图;图9为本发明中取料板位置关系的结构示意图;图10为本发明中第二密封门、引导轨与推动板连接关系的结构示意图。

12.附图中,各标号所代表的部件列表如下:支撑座1、加热筒2、端盖3、炒制筒4、分隔板5、驱动电机6、驱动轮7、投料管8、筛板9、缓速条10、引导杆11、引导槽12、阻挡板13、伸缩杆14、检测板15、转动杆16、扭簧17、拨动杆18、拨动板19、通孔20、翻动肋21、取料板22、推动环23、把手24、限位杆25、弧形通槽26、密封板27、取料口28、弹簧29、一密封门30、排粉口31、第二密封门32、引导轨33、推动板34。

具体实施方式

13.请参阅图1-10,本发明提供一种技术方案:一种阿胶珠智能加工装备,包括支撑座1,支撑座1的上方固定连接有加热筒2,加热筒2的左右两端均固定连接有端盖3,右侧端盖3上端有开口,端盖3能够拆卸,两个端盖3之间共同转动连接有炒制筒4,炒制筒4的内壁中间位置转动连接有分隔板5,分隔板5上端与炒制筒4之间有开口,加热筒2的左侧固定连接有驱动电机6,驱动电机6的输出轴表面固定连接有驱动轮7,驱动轮7贯穿加热筒2的侧壁后与炒制筒4表面贴合,驱动轮7能够驱动炒制筒4转动,加热筒2的右侧与炒制筒4的内部设有投料筛分机构,投料筛分机构能够使投入的大小不同的阿胶筛分至分隔板5的两侧,投料筛分机构的上端设有筛动机构,筛动机构能够给使阿胶粒晃动,减少筛分所用的时间,筛动机构由炒制筒4作用,投料筛分机构的表面设有阻挡机构,阻挡机构用于将阿胶粒进行阻挡,在

较小的阿胶筛分出后阻挡机构会解除阻挡;投料筛分机构包括投料管8,投料管8固定连接在加热桶的右侧,投料管8的前后侧壁通过右侧端盖3上端的开口延伸至炒制筒4的内部,投料管8的前后侧壁均位于分隔板5的上方,投料管8的前后侧壁之间设有筛板9,筛板9从右向左倾斜向下布置,筛板9表面的筛孔大小从分隔板5位置分为左大右小,筛板9的表面对应分隔板5右侧位置固定连接有多个弧形的缓速条10;筛动机构包括两个引导杆11,两个引导杆11均固定连接在筛板9的表面,筛板9滑动在投料管8的前后内壁之间,炒制筒4的内壁开设有波浪形的引导槽12,引导杆11滑动在引导槽12内;阻挡机构包括阻挡板13,阻挡板13滑动连接在投料管8的前后内壁之间,阻挡板13的位置对应分隔板5的位置,阻挡板13的底部与投料管8的前后内壁之间固定连接有伸缩杆14,伸缩杆14能够带动阻挡板13上下移动,右侧端盖3的左侧固定连接有检测板15,检测板15能够检测阿胶粒的下落,并且在阿胶粒停止下落一段时间后检测板15会作用伸缩杆14收缩;在对阿胶进行炒制前,需要先将蛤粉投入到炒制筒4内并安装完成端盖3,随后启动加工装备对蛤粉进行加热,待蛤粉加热到一定温度后将分切后的阿胶粒通入到投料管8内,阿胶粒会落入到筛板9的表面,并且阿胶粒会顺着筛板9的表面向左侧滚动,缓速条10会减缓阿胶粒的滚动速度,避免阿胶粒刚落下时滚动速度较快不能从筛孔内落下,阿胶粒会从筛板9表面的筛孔内落入到炒制筒4内,较小的阿胶粒会落入到分隔板5的右侧,较大的阿胶粒会落到分隔板5的左侧,有利于将大小不同的阿胶粒分开进行炒制,避免大小不同的阿胶粒放在一起进行炒制,导致较小的阿胶粒炒制完成时较大阿胶粒的内部还有溏心的存在,从而影响炒制出阿胶珠的整体品质;在驱动电机6通过驱动轮7带动炒制筒4转动的过程中,引导杆11会在引导槽12内滑动,筛板9会在引导杆11与引导槽12的作用下左右往复移动,筛板9表面的阿胶粒会被筛动,有利于使堆积的阿胶粒被筛动,保证上层的阿胶粒能够接触到筛板9,避免阿胶粒较多时不能接触到筛板9,不能顺利地从筛孔内落下;阻挡板13会将阿胶粒阻挡在右侧,在筛板9筛动的过程中,检测板15会检测阿胶粒的下落,在一段时间检测不到阿胶粒的下落后,检测板15会作用伸缩杆14收缩,阻挡板13向上移动,剩下较大的阿胶粒会滚动至阻挡板13的左侧,有利于将大小不同的阿胶粒完全地筛分出,避免筛分不完全影响炒制出的阿胶珠的品质。

14.在筛分的过程中,筛分速度较慢,作为本发明的进一步方案,投料管8的前后内壁之间转动连接有转动杆16,转动杆16位于阻挡板13的右侧,转动杆16与投料管8的内壁之间通过扭簧17连接,转动杆16的前后两端均固定连接有拨动杆18,缓速条10移动会作用拨动杆18,转动杆16的表面固定连接有等距排列的拨动板19,拨动板19的表面开设有通孔20;在筛分的过程中,筛板9会左右往复移动,缓速条10会随着一起往复移动,缓速条10会作用拨动杆18,拨动杆18与转动杆16会在缓速条10的作用下向一侧转动,转动杆16会在缓速条10与扭簧17的作用下左右摆动,拨动板19会随着一起摆动,拨动板19会将阿胶粒进行搅动,有利于使阿胶粒快速的翻动,增快上下层阿胶粒的交替速率,从而加快筛分的速度,通孔20能够使阿胶粒通过,避免拨动板19所受的阻力较大,不能起到搅动阿胶粒的作用。

15.在炒制的过程中,较大阿胶粒所需的炒制时间依然较长,作为本发明的进一步方

案,炒制筒4的内壁对应分隔板5的左侧固定连接有多组等角度排列的翻动肋21,翻动肋21倾斜排布并且相邻的翻动肋21的倾斜方向相反;在炒制的过程中,炒制筒4会转动,较小的阿胶粒会在炒制筒4内分隔板5的右侧滚动,较大的阿胶粒会在炒制筒4内分隔板5的左侧滚动,较大的阿胶粒会在翻动肋21的作用下快速的翻动,有利于使较大的阿胶粒能够快速地受热,从而能够减少较大阿胶粒的炒制时间,避免较大阿胶粒的炒制时间较长,较小阿胶粒炒制完成后排出,炒制筒4右侧空转,造成能源的浪费,并且影响后续阿胶粒的炒制,降低生产效率。

16.在阿胶粒炒制完成时,通常是将阿胶珠与蛤粉一起排出,然后筛分,影响后续的炒制,作为本发明的进一步方案,两个端盖3与分隔板5之间均滑动连接有网状的取料板22,取料板22的两侧为平面中间为弧形槽,取料板22靠近端盖3一侧均固定连接有推动环23,推动环23与端盖3内壁贴合,取料板22靠近端盖3一侧均固定连接有把手24,端盖3表面滑动连接有限位杆25,限位杆25用于将把手24限位,端盖3的表面开设有弧形通槽26,弧形通槽26的内壁滑动连接有可伸缩的密封板27,把手24贯穿密封板27并与密封板27转动连接,端盖3表面开设有取料口28,端盖3内壁通过弹簧29弹性滑动连接有第一密封门30,第一密封门30能够将取料口28密封,推动环23移动会推动第一密封门30移动;在阿胶粒炒制完成时,工人先将拨动限位杆25,使限位杆25解除对把手24的限位,随后可以通过移动把手24来移动取料板22,两个把手24可以分开移动,在取料板22滑动到炒制筒4的底部的过程中,阿胶球会沿着取料板22两侧的平面滚动至中间的弧形槽内,蛤粉会从取料板22表面的网孔落到炒制筒4表面,推动环23会随着取料板22一起移动,推动环23会推动第一密封门30,随后取料板22的中间弧形槽会移动至取料口28位置,阿胶球会顺着取料板22的表面滚动出炒制筒4,一方面有利于将阿胶球直接取出,不会将蛤粉带出,方便连续的炒制,并且不需要再次筛除蛤粉,减少人工的劳动量,另一方面两侧均能够排料,有利于将先炒制完成的阿胶珠排出,避免大小不同的阿胶粒一起排出其中会有炒制不充分的阿胶珠存在,影响炒制出阿胶粒的品质。

17.在全部阿胶粒炒制完成后需要将蛤粉排出时,高温的蛤粉不方便人工操作,作为本发明的进一步方案,炒制筒4与加热筒2的底部对应分隔板5的左右两侧均开设有排粉口31,炒制筒4的表面对应排粉口31位置均滑动连接有第二密封门32,第二密封门32的右侧固定连接有环形地引导轨33,引导轨33绕过炒制筒4的表面,引导轨33的内壁滑动连接有推动板34,推动板34贯穿端盖3并延伸至端盖3外侧;当阿胶珠炒制结束后,炒制筒4停止转动,使排粉口31处于炒制筒4的下方,随后通过推动板34推动第二密封门32移动,排粉口31打开,蛤粉会直接从排粉口31排出,有利于将高温的蛤粉及时排出,不需要人工进行清理,避免人工进行清理高温的蛤粉会对人工造成伤害。

18.一种阿胶珠智能加工工艺,该工艺的具体步骤如下:步骤一:首先将阿胶分切成粒状;步骤二:随后将蛤粉投入到加工装备中加温;步骤三:当蛤粉达到指定温度后将切好的阿胶粒投入到加工装备内进行炒制;步骤四:加工装备会将阿胶粒分为大小粒不同的两部分进行炒制;步骤五:待阿胶炒制完成后将炒制完成的阿胶珠取出,进行晾晒。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1