一种氟保护漆及其制备方法和应用与流程

1.本发明涉及牙科用涂料技术领域,尤其涉及一种氟保护漆及其制备方法和应用。

背景技术:

2.龋病是一种由口腔中多种因素复合作用所导致的牙齿硬组织进行性病损,表现为无机质的脱矿和有机质的分解,随病程发展而从色泽改变到形成实质性病损的演变过程;是与癌症和心血管疾病并列的人类三大重点防治疾病之一。

3.氟保护漆是一种广泛应用在口腔科,用于龋病预防的功能性涂料。其作用机理为通过树脂基质附着在牙齿表面,持续缓慢的释放氟离子,从而促进牙釉质再矿化,增强牙釉质对酸的抵抗能力,并能抑制牙菌斑中致龋菌的生长与繁殖。氟保护漆使用的涂料基质取自树脂,属于天然物质,无添加剂,无刺激,无副作用,操作简单且安全。同时,氟保护漆的耐水性较好,涂布于牙齿表面后可形成一层保护膜,减少食物、细菌对牙齿的刺激,进一步发挥预防龋病的功效。

4.cn 107648055 a公开了一种氟化钠防龋齿涂膜剂及其制备方法,其公开的氟化钠防龋齿涂膜剂包含以重量份计的以下成分:氟化钠50-450,松香1000-3200,乳香150-430,丙烯酸树脂200-450,95%乙醇1200-2000g。其公开的涂膜剂制得的涂膜对牙齿附着性强,并且能够缓慢释放氟化物从而避免氟化物急性中毒以及保持长效,且具有良好的外观。

5.目前,对于氟化物预防龋齿的效果均比较认可。然而,现有的氟保护漆存在容易分离、性状不稳定、与牙齿附着性弱、氟离子释放量低等问题,对龋齿的预防效果大大减弱。一般来说,树脂基在牙面的粘附能力越强,对氟离子的包裹性能也就越好,因此,在保证粘附性的前提下增加氟离子的释放量一直是行业内的一项瓶颈。

6.综上所述,开发一种对牙齿附着性强和氟离子释放量高的氟保护漆,对龋齿预防领域具有十分重要的意义。

技术实现要素:

7.针对现有技术的不足,本发明的目的在于提供一种氟保护漆及其制备方法和应用,所述氟保护漆对牙齿附着性强、氟离子释放量高且操作方便。

8.为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种氟保护漆,以所述氟保护漆的总质量为100wt%计,所述氟保护漆包括如下组分:

[0010][0011]

本发明中,氟保护漆运用树脂为基质,搭配有机溶剂,所述氟保护漆通过优化组分配比,使形成的氟保护漆氟离子释放量稳定,可24小时持续稳定释放氟离子,在24小时内的氟离子释放量高,进一步形成的涂层的黏结力强,不易脱落。

[0012]

本发明中所述氟保护漆配方中水的合理添加,使氟离子更好释放的同时,把保证乳化后性状稳定,呈现均匀白色膏体状态。

[0013]

本发明中,所述树脂的质量百分数为40~50wt%,例如42wt%、44wt%、46wt%、48wt%等。

[0014]

所述有机溶剂的质量百分数为26~36wt%,例如28wt%、30wt%、32wt%、34wt%等。

[0015]

所述氟化物的质量百分数为2.5~7.5wt%,例如3wt%、3.5wt%、4wt%、4.5wt%、5wt%、5.5wt%、6wt%、6.5wt%、7wt%等。

[0016]

所述香精的质量百分数为4.5~7.5wt%,例如5wt%、5.5wt%、6wt%、6.5wt%、7wt%等。

[0017]

所述无机填料的质量百分数为2.5~6.5wt%,例如3wt%、3.5wt%、4wt%、4.5wt%、5wt%、5.5wt%、6wt%等。

[0018]

所述甜味剂的质量百分数为0.5~2.0wt%,例如0.6wt%、0.8wt%、1wt%、1.2wt%、1.4wt%、1.6wt%、1.8wt%等

[0019]

所述乳化剂的质量百分数为1.0~3.0wt%,例如1.2wt%、1.4wt%、1.6wt%、1.8wt%、2wt%、2.2wt%、2.4wt%、2.6wt%、2.8wt%等。

[0020]

所述水的质量百分数为0~0.8wt%,例如0.2wt%、0.4wt%、0.6wt%等。

[0021]

优选地,以所述氟保护漆的总质量为100wt%计,所述氟保护漆由如下组分组成:

[0022]

[0023][0024]

本发明中,所述树脂的质量百分数为43~48wt%,例如44wt%、45wt%、46wt%、47wt%等。

[0025]

所述有机溶剂的质量百分数为30~35wt%,例如31wt%、32wt%、33wt%、34wt%等。

[0026]

所述氟化物的质量百分数为3.5~6.5wt%,例如4wt%、4.5wt%、5wt%、5.5wt%、6wt%等。

[0027]

所述香精的质量百分数为5.0~7.0wt%,例如5.2wt%、5.4wt%、5.6wt%、5.8wt%、6wt%、6.2wt%、6.4wt%、6.6wt%、6.8wt%等。

[0028]

所述无机填料的质量百分数为3.5~5.5wt%,例如3.2wt%、3.4wt%、3.5wt%、3.8wt%、4wt%、4.2wt%、4.4wt%、4.6wt%、4.8wt%、5wt%、5.2wt%、5.4wt%等。

[0029]

所述甜味剂的质量百分数为1.0~1.5wt%,例如1.1wt%、1.2wt%、1.3wt%、1.4wt%等。

[0030]

所述乳化剂的质量百分数为1.5~2.5wt%,例如1.6wt%、1.8wt%、2wt%、2.2wt%、2.4wt%等。

[0031]

所述水的质量百分数为0.2~0.6wt%,例如0.3wt%、0.4wt%、0.5wt%等。

[0032]

优选地,所述树脂包括松香季戊四醇脂、马来松香或水白松香中的任意一种或至少两种的组合,进一步优选松香季戊四醇脂。

[0033]

本发明中,所述树脂优选松香季戊四醇脂的原因为颜色浅,涂在牙齿上与与牙齿本色差异不大;粘度高,具有良好的附着力和持久度。

[0034]

优选地,所述氟化物包括氟化钠、氟化钾或单氟磷酸盐中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:氟化钠和氟化钾的组合,氟化钾和单氟磷酸盐的组合,氟化钠、氟化钾和单氟磷酸盐的组合等。

[0035]

优选地,所述有机溶剂包括正己烷和/或乙醇,进一步优选正己烷和乙醇的组合。

[0036]

优选地,所述正己烷在氟保护漆中的质量百分数为15wt%-18wt%,例如15.5wt%、16wt%、17wt%、18wt%等。

[0037]

本发明中,树脂采用改性松香,多具有枞酸型树脂酸,改性松香与正己烷搭配,正己烷为稀释剂,降低松香的粘度,乳化剂溶于乙醇,提高乳化效果,采用这两种不同沸点的溶剂相混来调节挥发速度,使成膜均匀稳定,少量加水,提高氟化钠在体系中的释放量,在保证粘附性的同时保持持续高效氟离子释放量。

[0038]

本发明通过优化松香季戊四醇脂与正己烷的合理配比,使氟保护漆固化后在牙齿表面形成一层均一的保护膜,不结块,且具有良好的黏附性能,不易脱落。

[0039]

优选地,所述无机填料包括超细气相二氧化硅。

[0040]

优选地,所述无机填料的粒径为0.05-0.4μm,此处的粒径为平均粒径,例如0.1μm、0.15μm、0.2μm、0.25μm、0.3μm、0.35μm等。

[0041]

本技术所述无机填料为超细气相二氧化硅时,粒径在0.05-0.4μm之间。

[0042]

优选地,所述甜味剂包括木糖醇、三氯蔗糖或安赛蜜中的任意一种或至少两种的组合。

[0043]

优选地,所述乳化剂包括司班20和/或司班60。

[0044]

第二方面,本发明提供一种第一方面所述的氟保护漆的制备方法,所述制备方法包括如下步骤:

[0045]

将树脂、有机溶剂、氟化物、香精、无机填料、甜味剂、乳化剂和水混合,得到氟保护漆。

[0046]

优选地,所述制备方法包括如下步骤:

[0047]

(1)将有机溶剂分为第一溶剂和第二溶剂混合,将树脂、香精和第一溶剂混合,溶解;

[0048]

(2)将步骤(1)溶解后的物料再依次与无机填料和甜味剂混合;

[0049]

(3)将第二溶剂、水和乳化剂混合,溶解,得到乳化剂溶液;

[0050]

(4)将乳化剂溶液与步骤(2)所得物料混合,再与氟化物混合,得到所述氟保护漆。

[0051]

优选地,所述第一溶剂包括正己烷。

[0052]

优选地,所述第二溶剂包括乙醇。

[0053]

第三方面,本发明提供一种第一方面所述的氟保护漆在牙齿防龋中的应用。

[0054]

相对于现有技术,本发明具有以下有益效果:

[0055]

(1)本发明所述氟保护漆能够使氟离子更好释放的同时,保证乳化后性状稳定,呈现均匀白色膏体状态。

[0056]

(2)本发明所述氟保护漆固化后在牙齿表面形成一层均一的保护膜,不结块,且具有良好的黏附性能,不易脱落。

[0057]

(3)本发明所述氟保护漆具有缓慢持续高效氟离子释放率,具体而言,在24小时内的氟离子释放量在其总含量的81.36%。

附图说明

[0058]

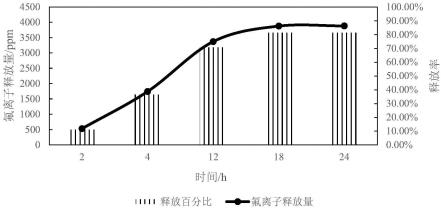

图1是实施例1所述氟保护漆的氟离子释放图;

[0059]

图2是实施例2所述氟保护漆的氟离子释放图;

[0060]

图3是实施例3所述氟保护漆的氟离子释放图;

[0061]

图4是对比例1所述氟保护漆的氟离子释放图;

[0062]

图5是对比例2所述氟保护漆的氟离子释放图;

[0063]

图6a是实施例1所述氟保护漆形成的涂层在0h时的脱落情况;

[0064]

图6b是实施例1所述氟保护漆形成的涂层在12h时的脱落情况;

[0065]

图6c是实施例1所述氟保护漆形成的涂层在24h时的脱落情况;

[0066]

图7a是实施例2所述氟保护漆形成的涂层在0h时的脱落情况;

[0067]

图7b是实施例2所述氟保护漆形成的涂层在12h时的脱落情况;

[0068]

图7c是实施例2所述氟保护漆形成的涂层在24h时的脱落情况;

[0069]

图8a是实施例3所述氟保护漆形成的涂层在0h时的脱落情况;

[0070]

图8b是实施例3所述氟保护漆形成的涂层在12h时的脱落情况;

[0071]

图8c是实施例3所述氟保护漆形成的涂层在24h时的脱落情况;

[0072]

图9a是对比例1所述氟保护漆形成的涂层在0h时的脱落情况;

[0073]

图9b是对比例1所述氟保护漆形成的涂层在12h时的脱落情况;

[0074]

图9c是对比例1所述氟保护漆形成的涂层在24h时的脱落情况;

[0075]

图10a是对比例2所述氟保护漆形成的涂层在0h时的脱落情况;

[0076]

图10b是对比例2所述氟保护漆形成的涂层在12h时的脱落情况;

[0077]

图10c是对比例2所述氟保护漆形成的涂层在24h时的脱落情况。

具体实施方式

[0078]

为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0079]

实施例1

[0080]

实施例1按照重量百分数由表1所示组分组成:

[0081]

表1

[0082][0083][0084]

其中,松香季戊四醇酯购于深圳市吉田化工有限公司;

[0085]

二氧化硅为超细气相二氧化硅,购于赢创德固赛(中国)投资有限公司。

[0086]

实施例1所述氟保护漆由如下方法制备,所述方法包括如下步骤:

[0087]

(1)按配方将松香季戊四醇脂加入香精和正己烷,磁力搅拌45℃加热溶解;

[0088]

(2)待松香季戊四醇酯完全溶解后,按配方比例加入二氧化硅,混匀机搅动混匀至细腻,加入甜味剂,混合均匀;

[0089]

(3)取乙醇、水,按比例混合成98%乙醇,按比例与加热溶解后的乳化剂混合,搅拌均匀。

[0090]

(4)逐滴加入乙醇和乳化剂的混合液,搅拌均匀;

[0091]

(5)最后按配方比例加入氟化钠,混合均匀。

[0092]

对比例1所述氟保护漆由如下方法制备,所述方法包括如下步骤:

[0093]

(1)按配方将松香季戊四醇脂加入香精和正己烷,磁力搅拌45℃加热溶解。

[0094]

(2)待松香季戊四醇酯完全溶解后,加入二氧化硅,搅动混合,至混合液成细腻均匀状;再加入甜味剂,持续搅动混合均匀。

[0095]

(3)取无水乙醇按比例与加热溶解后的乳化剂混合,搅拌均匀。

[0096]

(4)逐滴加入无水乙醇-乳化剂混合液,搅拌均匀;

[0097]

(5)最后按配方比例加入氟化钠,混合均匀。

[0098]

对比例2所述氟保护漆由如下方法制备,所述方法包括如下步骤:

[0099]

(1)按配方将松香季戊四醇脂加入香精和正己烷,磁力搅拌45℃加热溶解;

[0100]

(2)待松香季戊四醇酯完全溶解后,加入二氧化硅,搅动混合,至混合液成细腻均匀状;再加入甜味剂,持续搅动混合均匀;

[0101]

(3)取乙醇、水,按比例混合成95%乙醇,按比例与加热溶解后的乳化剂混合,搅拌均匀。

[0102]

(4)逐滴加入乙醇-乳化剂混合液,搅拌均匀,溶液变白变稠;

[0103]

(5)最后按配方比例加入氟化钠,混合均匀。

[0104]

实施例2

[0105]

本实施例与实施例1的区别在于将松香季戊四醇脂替换为等质量的马来松香(购于深圳市吉田化工有限公司),其余均与实施例1相同。

[0106]

实施例3

[0107]

本实施例与实施例1的区别在于将正己烷替换为等质量的乙酸乙酯,其余均与实施例1相同。

[0108]

性能测试

[0109]

将实施例1-3和对比例1-2所述氟保护漆进行如下测试:

[0110]

(1)氟离子释放量:

[0111]

①

精准称取0.200g(根据中国牙病防治基金会氟保护剂(漆)乳牙列用量指导)氟保护剂,用毛刷涂抹在干燥的载玻片上;

[0112]

②

将涂抹氟保护剂面的载玻片朝上,加入100ml去离子水;

[0113]

③

设定摇床温度为37℃、转数200rpm,体外模拟口腔内磨损,测定其2h、4h、12h、18h、24h游离氟离子释放量,评估游离氟缓释能力。每组三个平行。

[0114]

(2)黏结力:

[0115]

①

精准称取0.200g(根据中国牙病防治基金会氟保护剂(漆)乳牙列用量指导)氟保护剂,用毛刷涂抹在干燥的载玻片上;

[0116]

②

将涂抹氟保护剂面的载玻片朝上,加入100ml去离子水;

[0117]

③

设定摇床温度为37℃、转数200rpm,体外模拟口腔内磨损,观察其12h、24h的脱落情况。每组三个平行。

[0118]

测试结果汇总于表2和图1-5、图6a-6c、图7a-7c、图8a-8c、图9a-9c和图10a-10c中。

[0119]

表2

[0120][0121]

分析表2数据可知,本发明所述氟保护漆的氟离子在24h逐渐释放,最终可达到81.36%的释放量。

[0122]

分析对比例1与实施例1可知,对比例1性能不如实施例1,证明水的添加利于氟保护漆性能的提升。

[0123]

分析对比例2与实施例1可知,对比例2性能不如实施例1,证明水的添加量应在合适的范围内才利于氟保护漆性能的提升。

[0124]

分析实施例2-3与实施例1可知,实施例2-3性能不如实施例1,证明松香季戊四醇和正己烷配合使用利于所述氟保护漆性能的提升。

[0125]

分析图1可知,图1显示了实施例1所述氟保护漆在24h内的氟离子释放能力,所述氟保护漆在24h内氟离子缓慢高效释放,在24小时内的氟离子释放量为其总含量的81.36%。

[0126]

分析图2可知,图2显示了实施例2所述氟保护漆在24h内的氟离子释放能力,所述氟保护漆在4-12h时内氟离子释放量高,之后趋于平缓,在24小时内的氟离子释放量为其总含量的72.22%。

[0127]

分析图3可知,图3显示了实施例3所述氟保护漆在24h内的氟离子释放能力,所述氟保护漆在24小时内的氟离子释放量为其总含量的68.78%。

[0128]

分析图4可知,图4显示了对比例1所述氟保护漆在24h内的氟离子释放能力,所述氟保护漆在24小时内的氟离子释放量为其总含量的46.28%。

[0129]

分析图5可知,图5显示了对比例2所述氟保护漆在24h内的氟离子释放能力,所述氟保护漆在24小时内的氟离子释放量为其总含量的65.84%。

[0130]

图6a、图6b与6c,图7a、图7b与图7c,图8a、图8b与图8c,图9a、图9b与图9c,图10a、图10b与图10c中分别为实施例1,实施例2,实施例3,对比例1和对比例2所述氟保护漆进一步形成的涂层经0-24h的面积脱落情况,随着时间以图6c、图7c、图8c、图9c和图10c观察,实施例1所述氟保护漆的涂层基本无脱落,实施例2所述氟保护漆的部分脱落(脱落情况不影响其使用),实实施例3所述氟保护漆的部分脱落(脱落情况不影响其使用),对比例1所述氟保护漆的涂层部分脱落(但是其氟离子释放量太低不满足要求),对比例2所述氟保护漆的涂层大量脱落。

[0131]

申请人声明,本发明通过上述实施例来说明本发明的详细方法,但本发明并不局

限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1